水性塑料里印复合凹版印刷油墨的稳定性改进

王重声 李荣辉 武海涛

(山西精华科工贸有限公司,太原,030006)

随着人们对环境保护意识的增强,工业生产及对应产品的应用逐渐向零排放零污染方向发展。在包装印刷行业人们对包装材料及印刷油墨提出了更为严格的要求。

油墨在包装印刷过程中起到了关键作用,通过印刷将文字和图案生动形象地呈现在承印物上,油墨品种的选择及印刷效果的好坏直接影响消费者对产品的喜好。在人们安全环保意识的不断增强中,塑料软包装复合里印所用的油墨经历了从苯酮型到无苯无酮型,再到目前正在推广的含醇水性和水溶性油墨。溶剂型油墨在生产及印刷过程中会排放出对人类和环境均有害的挥发性有机化合物。在当前保护环境和绿色生产为主题的大环境下,溶剂型油墨已经不能满足人们对于绿色生产生活的要求。为了解决溶剂型油墨对安全和环境的影响,科研技术人员开始了对水性油墨的探索,水性油墨主要以为水作为溶剂,在生产印刷过程中几乎没有挥发性有机化合物的排放,具有良好的安全性。但是由于水的沸点高,以水作为溶剂的水性油墨不能满足高速印刷的要求。同时水的表面张力较大,对颜料的润湿性较差,制成的水性油墨色饱和度低,附着牢度差,在印刷过程存在堵版、刀丝现象严重等问题,而且油墨的存储稳定性也较差。

在本论文中我们通过特殊的预制体工艺,制备得到的水性塑料里印复合凹版印刷油墨具有色彩鲜艳,色饱和度高,用浅版印刷即可达到传统溶剂型油墨深版印刷的效果;且印刷过程中刀线问题,储存稳定性也大幅提高。这样一方面大幅提高了印刷速度,另一方面也替客户节省了油墨的使用量,降低了成本,减少VOCs 的排放。连接料选用我们自已合成的聚丙烯酸乳液和聚氨酯乳液,自制的具有特殊功能结构的乳液具有良好的耐Ca2+,Mg2+性能,这样在制备水性油墨的过程中可直接添加自来水,而且也增强了水性油墨的再溶解性能,解决了印刷过程中的堵版问题。

目前,在塑料包装印刷领域,与传统溶剂型油墨相比较,水性油墨在市场上的占有率很小,应用市场还有很大的上升空间。水性塑料里印复合凹版印刷油墨较之传统溶剂型油墨在安全环保方面具有巨大优势,但是其在干燥性、附着牢度、复合强度及印刷性能等个别方面较之传统溶剂型油墨相对较差。本论文提出的水性塑料里印复合凹版印刷油墨针对塑料凹版用水性油墨存在的问题进行了改进。该水性油墨主要以自来水作为溶剂,在该水性油墨的制备及印刷过程中,几乎没有VOCs 的排放。该水性油墨通过配方的调整和油墨制备工艺的改进来完善水性油墨所需的各项性能指标。

1. 试验

1.1 试验材料

自来水,95%的乙醇,自制水性丙烯酸乳液和自制水性聚氨酯乳液,市购C.I.PW6 和市购C.I.PR146,聚二甲基硅氧烷,聚氧乙烯聚氧丙醇胺醚,聚氧乙烯醚,聚合物型润湿分散剂,双组份聚氨酯无溶剂粘合剂,复合用PE 薄膜,12μ mPET 印刷用薄膜,3M 600 附着牢度胶带。

1.2 试验仪器

卧式砂磨机,200 公斤料罐,RDS 4#丝棒,压印床,PARAM XLW 智能电子拉力试验机,恒温培养箱,吹风筒,蔡恩3#粘度杯,细度版,激光粒径测试仪,搅拌机,过滤机。

1.3 试验过程

称取C.I.PW6 颜料40 份,自制水性乳液(聚丙烯酸乳液和聚氨酯乳液按1:1 混合的聚丙烯酸-聚氨酯混合乳液)30 份,聚合物型润湿分散剂5份、聚氧乙烯醚5 份,聚二甲基硅氧烷1 份,自来水14 份,95%的乙醇5 份。制备油墨时,首先将称取的聚二甲基硅氧烷与95%的乙醇两者在1500r/min 的搅拌速度下混合均匀,再将C.I.PW6、自制乳液、自来水和聚氧乙烯醚按所称取的量加入料罐形成混合物,并在8000r/min 的速度在0.1 mm-0.8mm 的研磨介质中持续分散,然后将聚二甲基硅氧烷和95%的乙醇混合物缓慢匀速地加入该料罐,使其均匀进入混合物,以得到油墨初成品,将该油墨初成品再经过过滤机得到成品油墨,在整个操作过程中,料罐内的温度不得超过50℃。

称取C.I.PR146 颜料10 份,自制水性乳液(聚丙烯酸乳液和聚氨酯乳液按1:1 混合的聚丙烯酸-聚氨酯混合乳液)60 份,聚合物型润湿分散剂5份,聚氧乙烯醚0.4 份,消泡剂聚氧乙烯聚氧丙醇胺醚1 份,95%的乙醇5 份,自来水18.6 份。制备油墨时,首先将称取的消泡剂与95%的乙醇两者在1500r/min 的搅拌速度下混合均匀,再将称取的C.I.PR146、自制乳液和润湿剂按所称取的量加入料罐形成混合物,并以8000r/min 的速度在0.1 mm-0.8mm 的研磨介质中持续分散,然后将混合后的消泡剂和95%的乙醇缓慢匀速地加入料罐,使其均匀进入混合物,以得到油墨初成品,将该油墨初成品再经过过滤机得到成品油墨,在整个操作过程中,料罐内的温度不得超过50℃。

1.4 水性油墨性能表征

本论文制备得到的水性塑料里印复合凹版印刷油墨,其性能包括粘度、细度、光泽、遮盖、透明度,附着牢度、剥离力、VOCs 含量均采用GB/T 26394 水性薄膜凹印复合油墨中采用的方法。水性塑料里印复合凹版印刷油墨的稳定性检测是将制备得到水性塑料里印复合凹版印刷油墨留样在50℃的恒温培养箱中放置一定时间,观察留样的分层情况和沉淀情况。

2. 结果与讨论

2.1 不同制备工艺对油墨分散性的影响

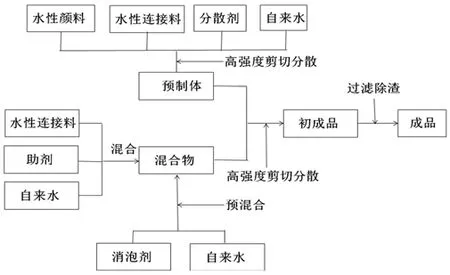

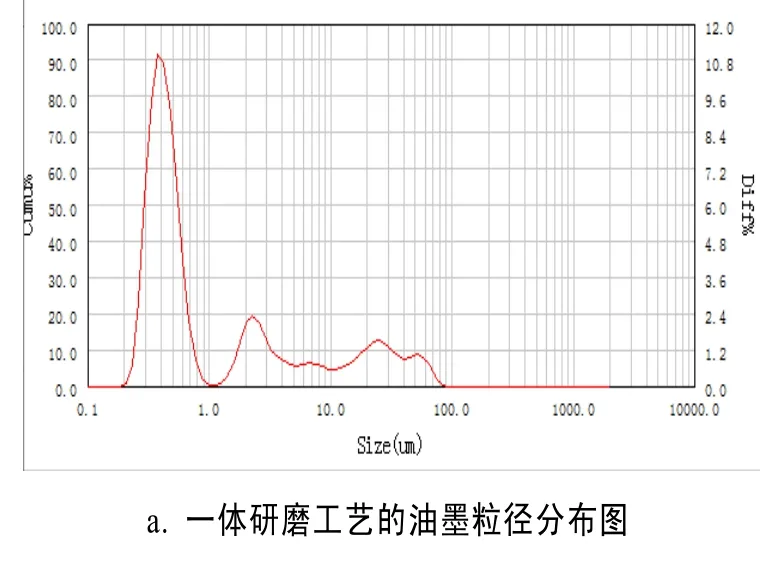

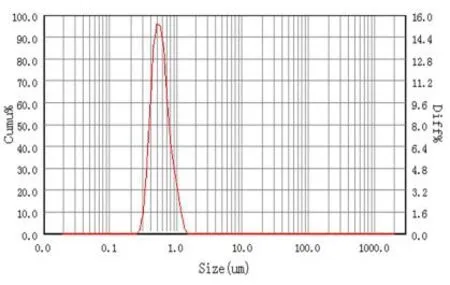

油墨的分散性是指油墨中颜料被包裹分散的程度,分散性对油墨的光泽、透明度及稳定性均有很大的影响,颜料被分散的越好,颜料越不容易团聚,进而油墨的光泽、透明度及稳定性越好。本论文采用两种不同工艺分散C.I.PR 146 来对比制备得到的油墨的粒径分布。传统的油墨采用一体研磨的工艺来分散颜料,见图1,本论文采用的是预制体工艺来分散颜料,见图2,制备得到的水性塑料里印复合凹版印刷油墨粒径分布见图3。

图1 一体研磨工艺

图2 预制体工艺

图3 不同工艺制备得到的水性油墨粒径分布对比

2.2 不同水性连接料的使用对水性油墨稳定性的影响

连接料是油墨的构成主体,连接料的选择直接影响油墨的制作成功与否。在水性塑料里印复合凹版印刷油墨中,采用不同水性乳液制备得到的水性油墨在存储稳定性及关键性能指标上均有明显差异。

本论文选用C.I.PW6 制备得到的水性塑料里印复合凹版印刷油墨测试其稳定性,C.I.PW6 在油墨中占比大,一般在30%-40%之间,其稳定性相比别的颜色更难控制,水性连接料对复合强度的影响选用了C.I.PR146 制备得到的水性塑料里印复合凹版印刷油墨测试。

稳定性测试共采用了以下几种测试方案:水性油墨1#,所用水性连接料为单一的水性丙烯酸乳液;水性油墨2#,所用水性连接料为水性丙烯酸乳液与水性聚氨酯乳液按比例2/1 混合的水性乳液;水性油墨3#,所用水性连接料为水性丙烯酸乳液与水性聚氨酯乳液按比例1/1 混合的水性乳液;水性油墨4#,所用水性连接料为水性丙烯酸乳液与水性聚氨酯乳液按比例1/2 混合的水性乳液。

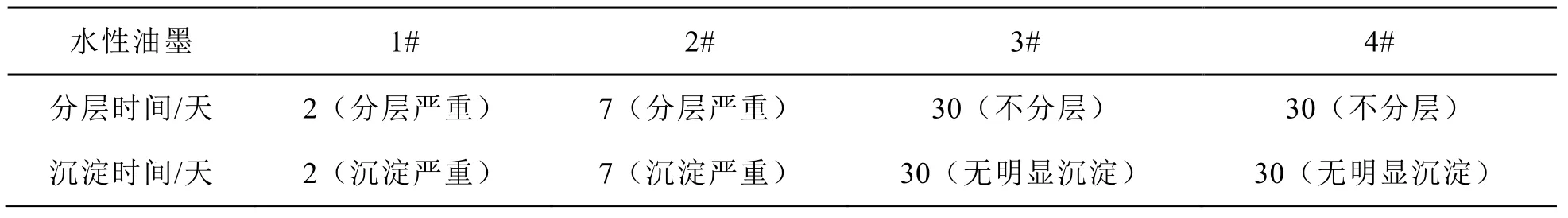

按预制体工艺制备得到的水性塑料里印复合凹版印刷油墨在50℃的恒温培养箱中观察稳定性,观察结果见表1。

表1 不同水基连接料对C.I.PW6 制备的油墨存储稳定性影响对比

不同配比连接料制备得到的水性塑料里印复合凹版印刷油墨性能指标见表2。

表2 C.I.PW6 制备的油墨关键性能指标对比

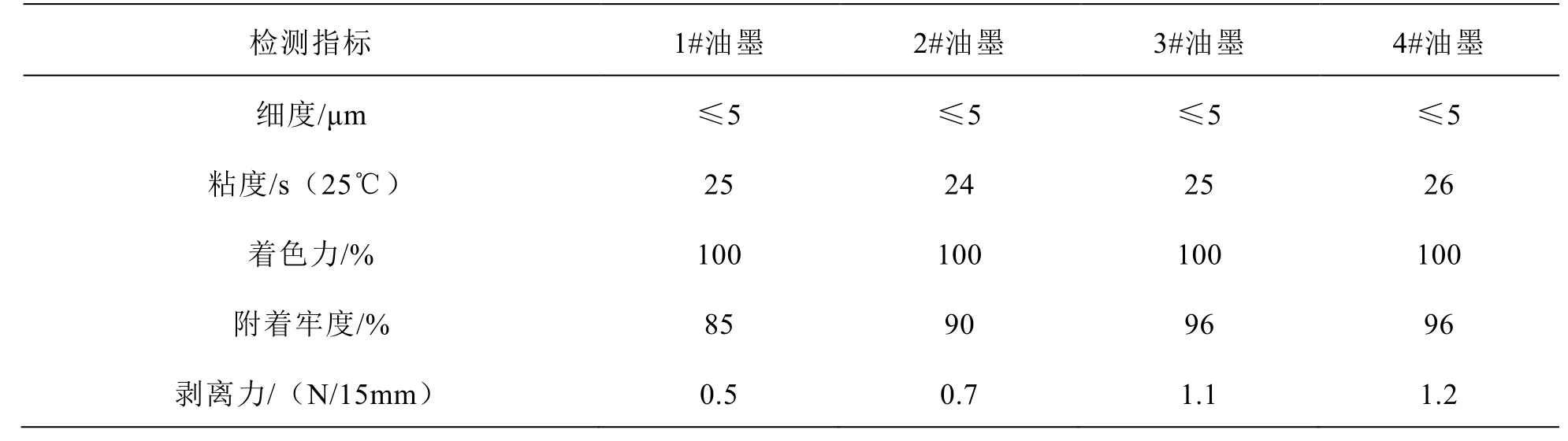

不同聚氨酯含量对水性塑料里印复合凹版印刷油墨的复合强度影响对比图见图4。

图4 聚氨酯含量对C.I.PR146 制备的油墨剥离力影响的对比

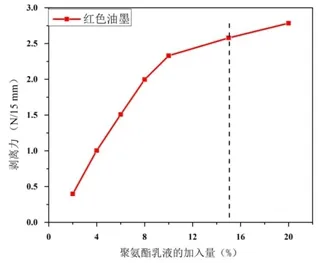

表3 不同含量的分散剂对C.I.PR146 制备的油墨性能影响的对比

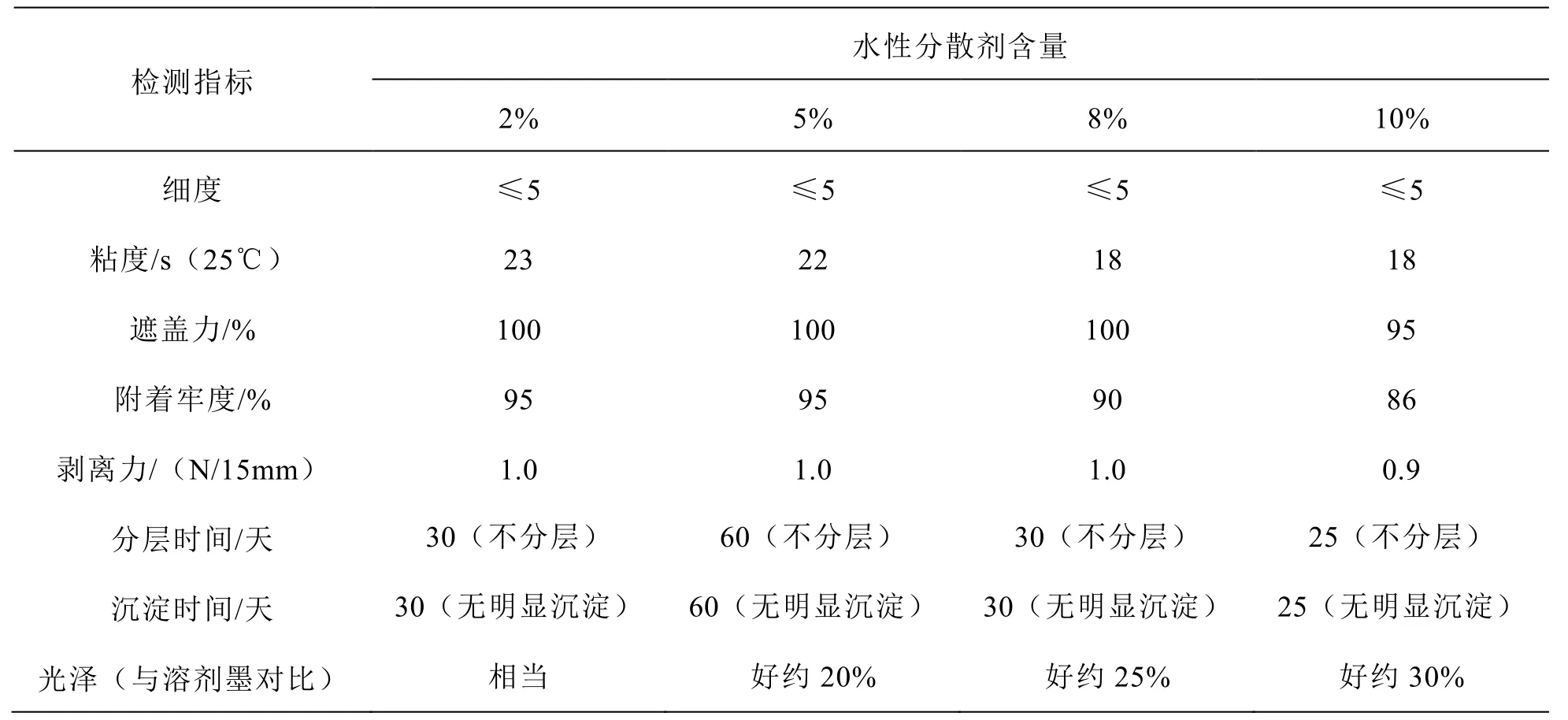

2.3 不同分散剂对水性油墨性能及稳定性的影响

传统的水性油墨制作过程中很少使用水性分散剂,由于水性连接料本身对颜料具有分散性,为了改进水性塑料里印复合凹版印刷油墨的稳定性,本论文在制备油墨的过程中,对C.I.PR146采用了聚合物型润湿分散剂,测试分散剂对水性塑料里印复合凹版印刷油墨关键性能及稳定性的影响,见表三,其中光泽透明度与市场上大量使用的溶剂型油墨对比。

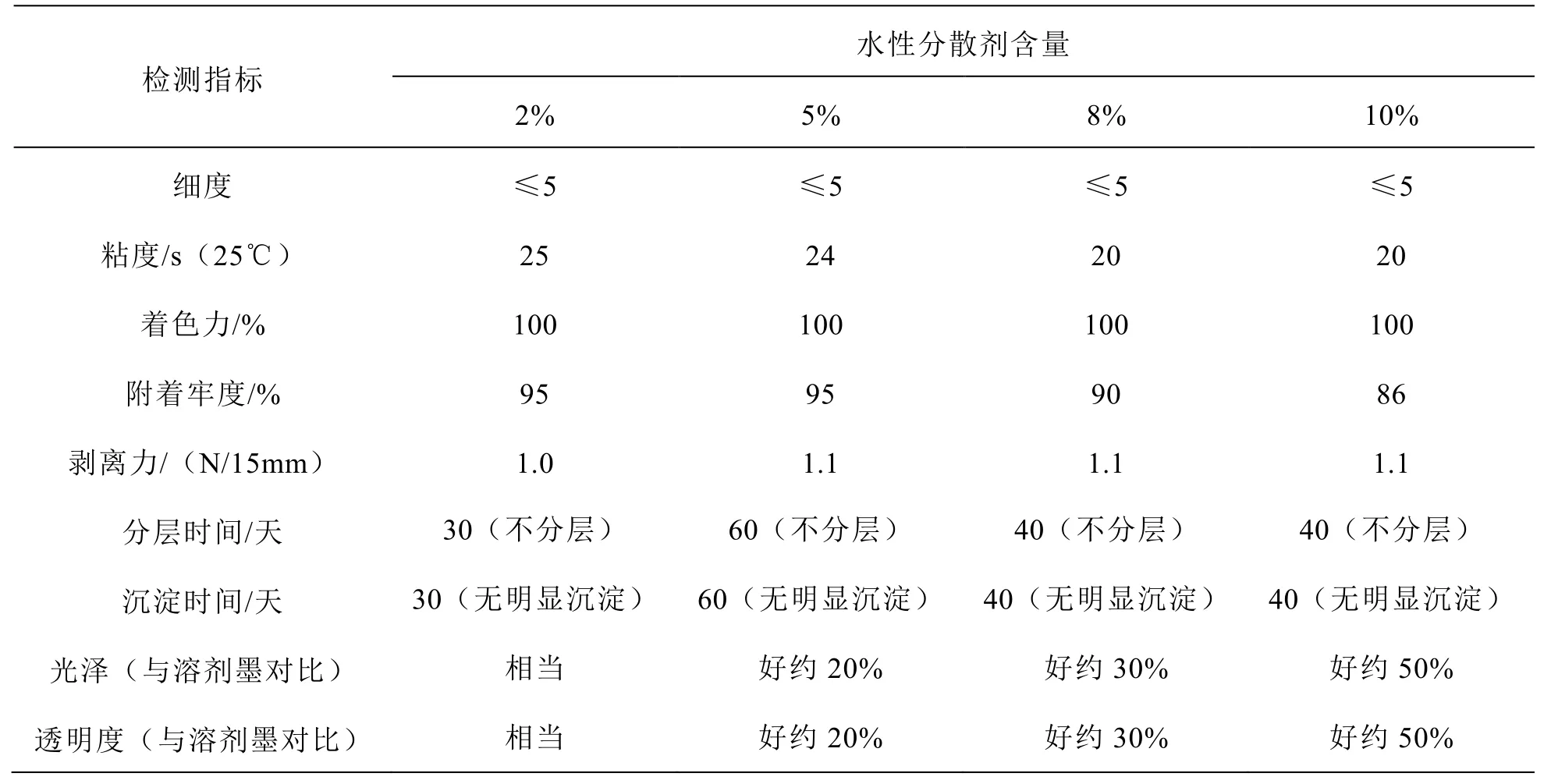

同时对C.I.PW6 使用了聚合物型润湿分散剂,测试分散剂对水性塑料里印复合凹版印刷油墨稳定性的影响,见表四,其中光泽与市场上大量使用的溶剂型油墨对比。

表4 不同含量的分散剂对C.I.PW6 制备的油墨的稳定性对比

3. 结果与讨论

通过大量的试验对比,得出采用我司自创的预制体工艺制备得到的水性塑料里印复合凹版印刷油墨细度小于5μ m,粒径分布可控制在400 nm-600 nm,与传统的一体研磨制备工艺相比,预制体制备得到的水性油墨粒径更小,分布更集中;采用我司自制的水性丙烯酸乳液和水性聚氨酯乳液按1/1 混合后做水性塑料里印复合凹版印刷油墨的连接料,制备得到的水性白墨在50℃放置30 天无明显分层,无明显沉淀;在上述预制体工艺和连接料的基础上再在水性塑料里印复合凹版印刷油墨加入5%的聚合物型润湿分散剂,对水性塑料里印复合凹版印刷油墨的光泽透明度更好,且不影响水性塑料里印复合凹版印刷油墨的其它性能。