射流涡流复合排水采气装置正交优化设计

钟功祥 严 陶 赵肖安 钟升级 宋 华

(西南石油大学石油天然气装备教育部重点实验室)

0 引 言

天然气井在经历了深入开采后逐渐进入衰竭期,出现积液、产气量锐减及污染严重等现象,大量产水气井急需通过提高气体携液量的方式来减少井底积液,恢复气井产气能力[1]。射流泵作为一种适合输送气液两相流流体的排采装置已经广泛应用于石油天然气行业,其结构相对简单,易于制造,具有抗磨损和抗腐蚀等特性[2]。井下涡流工具是一种新型排水采气装置,具有结构简单且环保的优点。国内对涡流工具的研究逐渐加深,冯翠菊等[3]研究了气藏气井中涡流工具排水采气工艺施工效果的影响因素;杨旭东等[4]将有限元分析的方法运用到井下流体运动规律上,深入研究了井筒内涡流排采机理;陈德春等[5]采用4因素4水平的正交试验,研究了不同气液条件下涡流工具结构参数对流体速度的影响;陈杰等[6]通过5因素3水平正交试验对井下涡流工具结构参数进行了优化;常永峰等[7]将射流器与涡流装置有机结合,并对装置的携液情况进行了研究。

基于射流与涡流的运动原理及传能效率的综合考虑,本文创新性地将两种装置结合在一起,提出一种射流涡流复合排水采气装置。以该装置进出口持液率差值作为试验指标,采用正交试验法,通过导入不同参数组合,对其模型进行有限元分析。根据优化后结构尺寸对持液率差值的影响,选择最优尺寸结构组合。所得结果可为射流涡流复合排水采气装置的结构优化提供理论支撑。

1 射流涡流复合排水采气装置设计及研究方法

1.1 模型建立

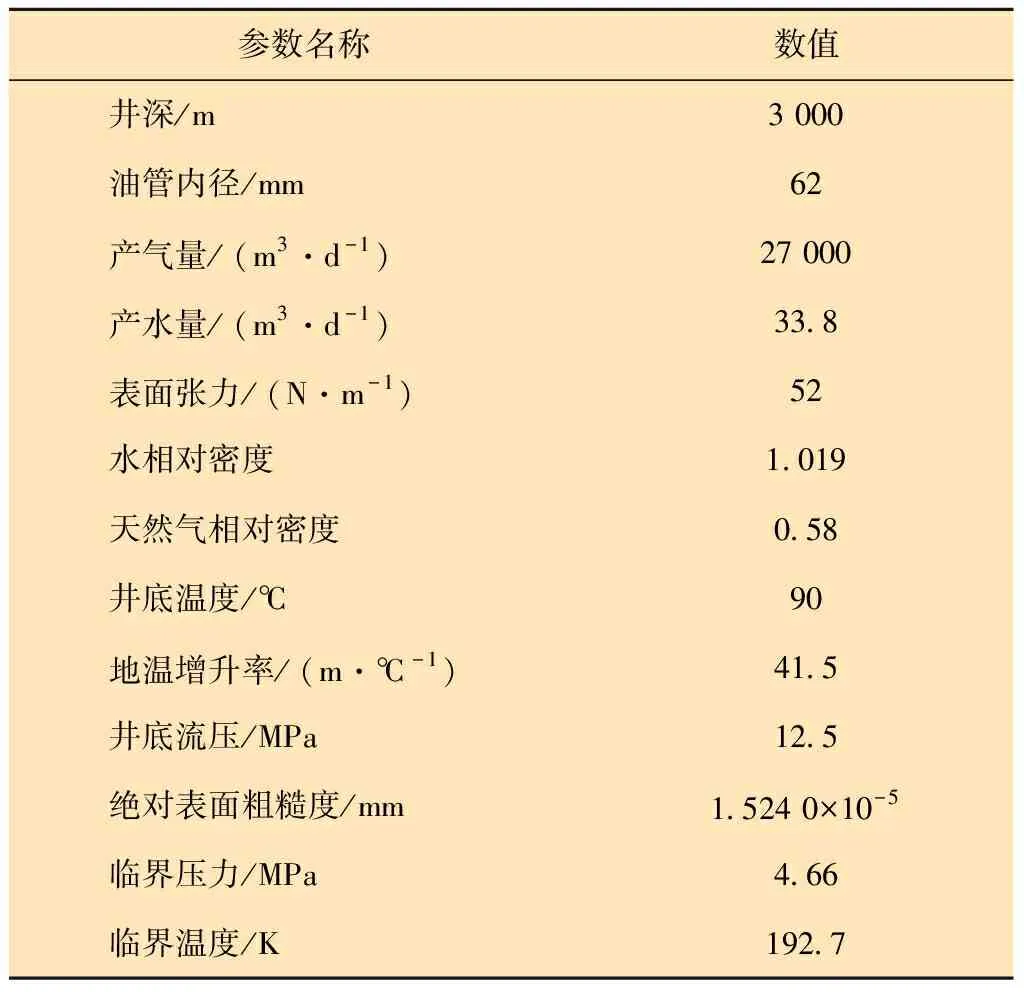

本文将射流涡流复合排水采气装置作为研究对象,气井典型工况参数如表1所示。

根据表1气井典型工况参数,可以对井筒垂直两相管流压力梯度进行计算,以确定排水采气装置的入口边界条件。

1.2 关键件结构设计

射流涡流复合排水采气装置结构示意图如图1所示。该装置投放在井下一定位置后,混合流体通过能产生涡流体的旋流器使流体产生切向速度。由于气液两相密度不同,密度大的液体所受离心力更大,液体被甩到管壁附近,而气体在管道中心呈螺旋状上升,此时气液分离,中心气体继续向上运动,通过导流筒进入射流泵[7-8]。气体经过喷嘴后进入喉管,由于喷嘴出口截面积减小,气体经过后速度变大,但压力变小,将喉管外管壁上的液体通过小孔吸入。气液两相在喉管中混合完成动量交换后进入扩散管。扩散管入口流道截面积增大,混合流体的动能进一步转化为压力能,并从射流泵中喷出。

表1 气井典型工况参数表Table 1 Typical operating parameters of gas wells

1—推杆;2—主体;3—小销钉;4—打捞头;5—卡瓦;6—胶筒架;7—胶筒;8—大销钉;9—提拉块;10—射流泵;11—导流筒;12—旋流器。

1.2.1 射流泵

射流泵主要由喷嘴、吸入室、喉管和扩散管四大部分构成[9],如图2所示。

图2 射流泵基本结构图Fig.2 Basic structure of jet pump

采用经典热力学法对射流泵的结构参数进行计算[10],相关计算公式如下:

Δpg=p1-p2

(1)

Δpc=p2-p3

(2)

(3)

(4)

L=1.3(d0-d1)

(5)

(6)

d2=1.58d3

(7)

L2=6d3

(8)

Lc=1.0d1

(9)

式中:Δpg为流体通过喷嘴后的压降,Δpc为被吸流体升高压力,v1为喷嘴出口流速,d1为喷嘴出口直径,L为喷嘴长度,d3为喉管混合室直径,d2为喉管变径段直径,L2为喉管直径混合室长度,Lc为喷嘴距,p1为射流泵工作流体入口压力,p2为混合流体的出口压力,p3为射流泵引射流体入口压力,g为引力常数,V0为工作流体体积流量,d0为喷嘴前部直径。

1.2.2 旋流器

旋流器为外壁固定有凸起螺旋带的实心圆柱,其螺旋面使通过它的气液两相流做旋转运动,密度较大的液体因为离心作用被甩向管壁,气体则在中心位置向上运动。同时,旋流器减小了流动的横截面面积,导致流体流速变大且发生旋转形成螺旋角。螺旋角随着流体继续向上运动持续不变,确保流体介质的分层效应和管壁的毛细效应[11]。

旋流器主要设计参数包括螺旋翼高H、螺旋翼宽h、旋流器直径d和螺旋角,其叶片部分关键结构如图3所示。翼宽取值范围为2~9 mm,螺旋角度优选区间为 45°~70°。

图3 旋流器螺旋叶片部分关键结构图Fig.3 Key structure diagram of cyclone spiral blade

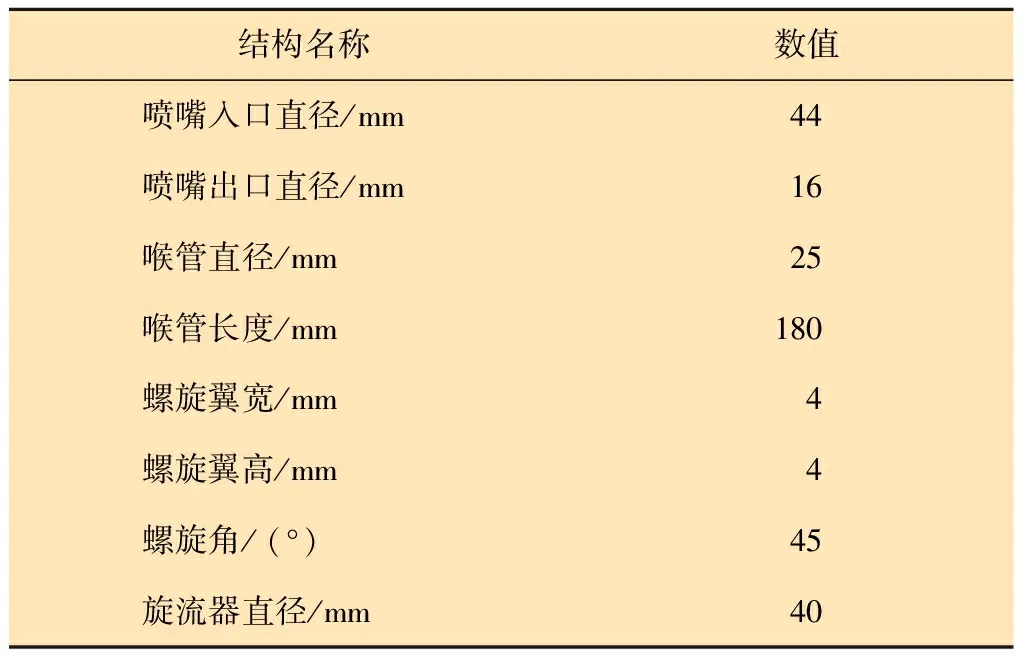

射流涡流复合排水采气装置结构尺寸参数如表2所示。喷嘴、喉管以及旋流器为射流涡流复合排水采气装置的主要零件,喷嘴能确保气体所产生的压差将井筒内的积液吸入喉管,喉管能保证气液两相完全混合,旋流器使气液分离[12]。其中喷嘴从入口直径段到出口直径为由44 mm减小到16 mm的渐缩圆锥形,该结构形状可以减小水力损失。螺旋翼高与螺旋翼宽均选用4 mm,在优化设计时,这两个结构参数始终为同一值,故本文中只考虑螺旋翼宽。

表2 射流涡流复合排水采气装置结构尺寸Table 2 Structure dimensions of jet vortex composite drainage gas recovery device

1.2.3 销钉

射流涡流复合排水采气装置中,小销钉连接推杆与主体,且在装置的投放过程中,小销钉需要被剪断,大销钉为连接销钉。

根据被连接件的厚度和标准,选择圆柱销钉,小销钉设计个数为2,具体尺寸为:长8 mm,直径3 mm,材料为普通的碳素结构钢 Q235;大销钉设计个数为4,直径为5 mm,材料为优质碳素结构钢。

1.2.4 卡瓦

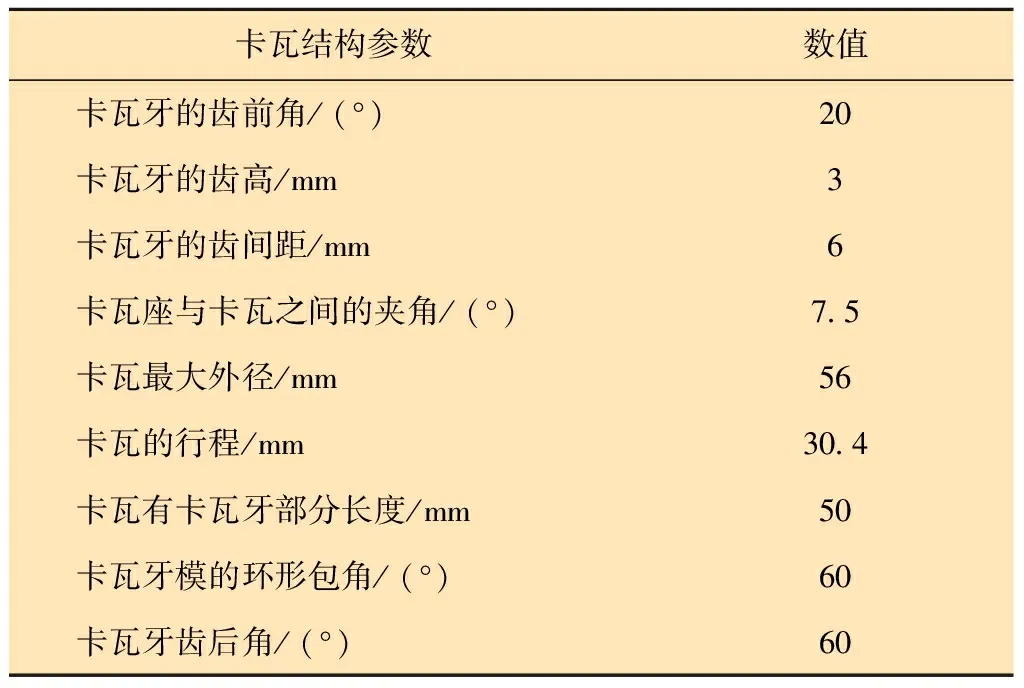

卡瓦选用分瓣式卡瓦,卡瓦瓣数为4,齿面形状为表面沟槽式。卡瓦牙模结构示意图如图4所示。卡瓦结构参数如表3所示。图4中,λ为卡瓦有卡瓦牙部分长度,γ为卡瓦座与卡瓦之间的夹角,s为卡瓦牙的齿间距,h为卡瓦牙齿高,θ1为卡瓦牙的齿前角,θ2为卡瓦牙的齿后角。

图4 卡瓦牙模结构示意图Fig.4 Sketch map of slip die structure

在射流涡流复合排水采气装置中,卡瓦最大外径受油管内径62 mm限制,所以选择卡瓦最大外径为56 mm,分瓣卡瓦为4瓣,卡瓦牙模的环形包角β< 90°,所受悬挂载荷不大,因此卡瓦牙模的环形包角不用取得过大。

表3 卡瓦结构参数Table 3 Slip structure parameters

2 内部流场数值模拟分析

2.1 几何模型建立

利用Solidworks软件构建射流涡流复合排水采气装置的三维实体模型,如图5所示。导入 ICEM CFD 进行前处理,可生成计算网格。

图5 射流涡流复合排水采气装置三维模型图Fig.5 3D model of jet vortex composite drainage gas recovery device

2.2 网格划分

图6为射流涡流复合排水采气装置仿真几何模型的网格划分情况,采用四面体与六面体结合的非结构化网格进行划分,模型一共划分为89万个单元[13]。

图6 几何模型的网格划分图Fig.6 Mesh generation of geometric models

2.3 边界条件设置

本文在进行流体仿真前需要对气井工况做出如下简化假设:

(1)在井筒中,气液两相流的流动状态趋于稳定。

(2)井筒内气体为不可压缩流体。

(3)根据表1气井典型工况参数,计算出垂直两相管流压力梯度和体积分数,因此模型采用混合流体入口速度为 1.24 m/s,入口液相体积分数为0.01[14]。出口设置为充分流出边界(Outflow)[15]。

2.4 数值模拟计算方法

(1)控制方程:由于研究模型为牛顿流体并且流动过程中没有热量交换,所以无需考虑能量方程[16]。

(2)湍流模型:气液两相流,涉及到湍流运动和螺旋涡流流场内的流动,选择标准的k-ε模型[17]。

(3)离散格式:本文研究的是螺旋涡流流动,属于强旋转流,选择QUICK 差分格式[18]。

(4)压力和速度耦合:SIMPLEC 方法计算复杂的湍流流动时,可以提高收敛性,达到计算精度要求[13]。

2.5 初步结果分析

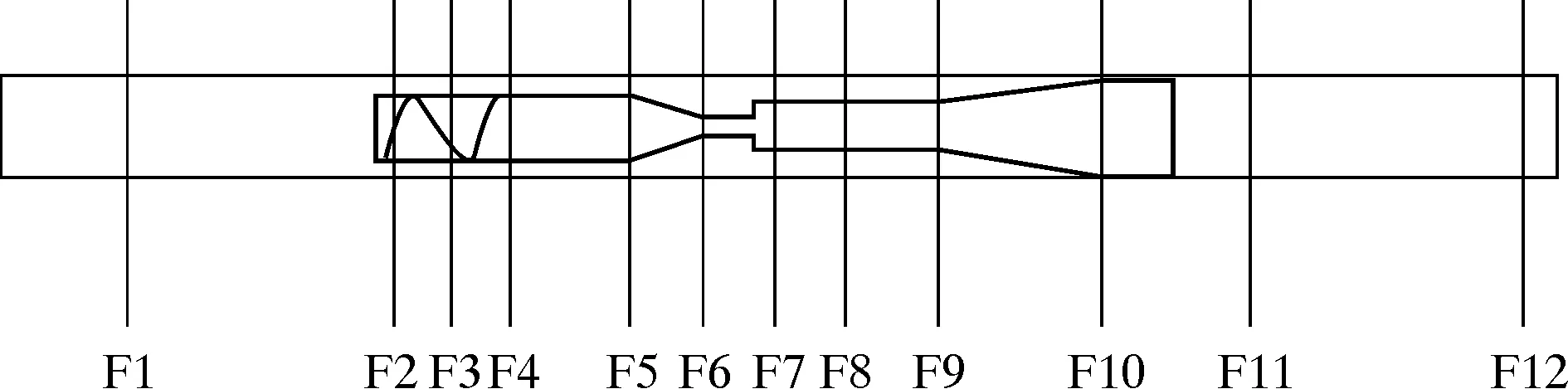

为方便对比内部流场参数的变化过程,从而更直观地显示计算结果,创建了装置的轴向剖面,如图7所示。该方法更便于观察流场流动情况。

图7 射流涡流复合排水采气装置轴向剖面示意图Fig.7 Sketch map of axial section of jet vortex composite drainage gas recovery device

从图7可见,端面 F1 为流场入口截面,端面 F2 至端面 F10 为射流涡流复合排水采气装置内部流场截面,端面 F11 为装置后流场截面,端面 F12 为流场出口截面。

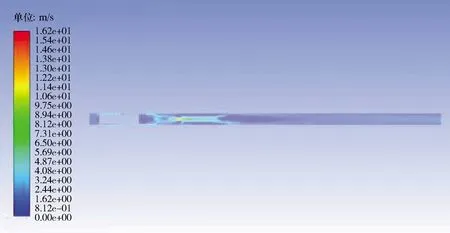

运用Fluent对射流涡流复合排水采气装置进行数值仿真模拟,可得液相体积分数分布云图(见图8)、压力场分布云图(见图9)及流体速度场分布云图(见图10)。从图8、图9、图10可知,在装置入口处,混合流体具有较大的压力,接着通过旋流器,压力急剧下降,并出现反复的情况,进入射流泵后,在喷嘴处出现一个极低压力,后续压力趋于平稳。速度与压力变化趋势相反,保持一个先上升、后下降、最后趋于平稳的状态。经过旋流器后,进入射流泵的液体体积分数下降明显。

图8 液相体积分数云图Fig.8 Cloud chart of liquid volume fraction

图9 压力分布云图Fig.9 Cloud chart of pressure distribution

图10 流体速度分布云图Fig.10 Cloud chart of fluid velocity distribution

3 正交试验设计

本文选择正交试验方法,利用正交表来设计多因素试验,选用部分试验来代替全部试验;然后对试验结果进行数学分析,从而得到该装置结构参数的最优水平组合[19]。

3.1 正交表的设计

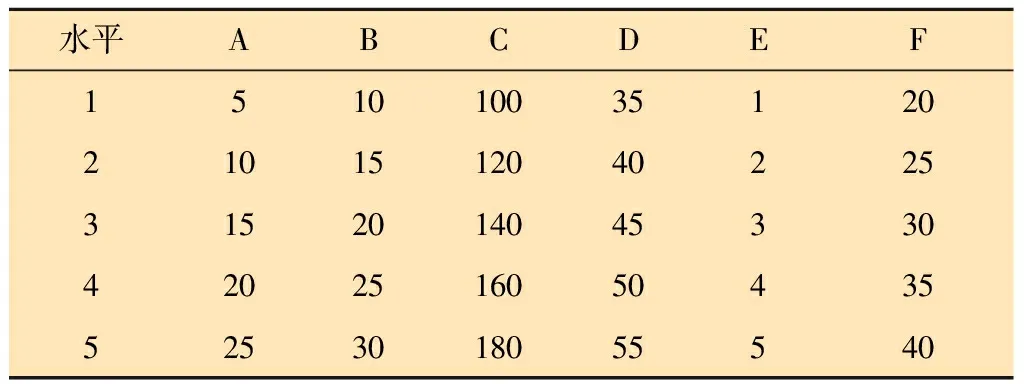

本文选择了6个结构参数作为装置携液能力研究的影响因素,包括喷嘴直径A、喉管直径B、喉管长度C、螺旋角D、螺旋翼宽E及旋流器直径F。根据工况需要,对各因素的结构参数值等距浮动取5个值,即每种因素取5个水平并在一定的取值范围内进行分析对比,具体数值见表4。

表4 因素水平Table 4 Levels of study factors

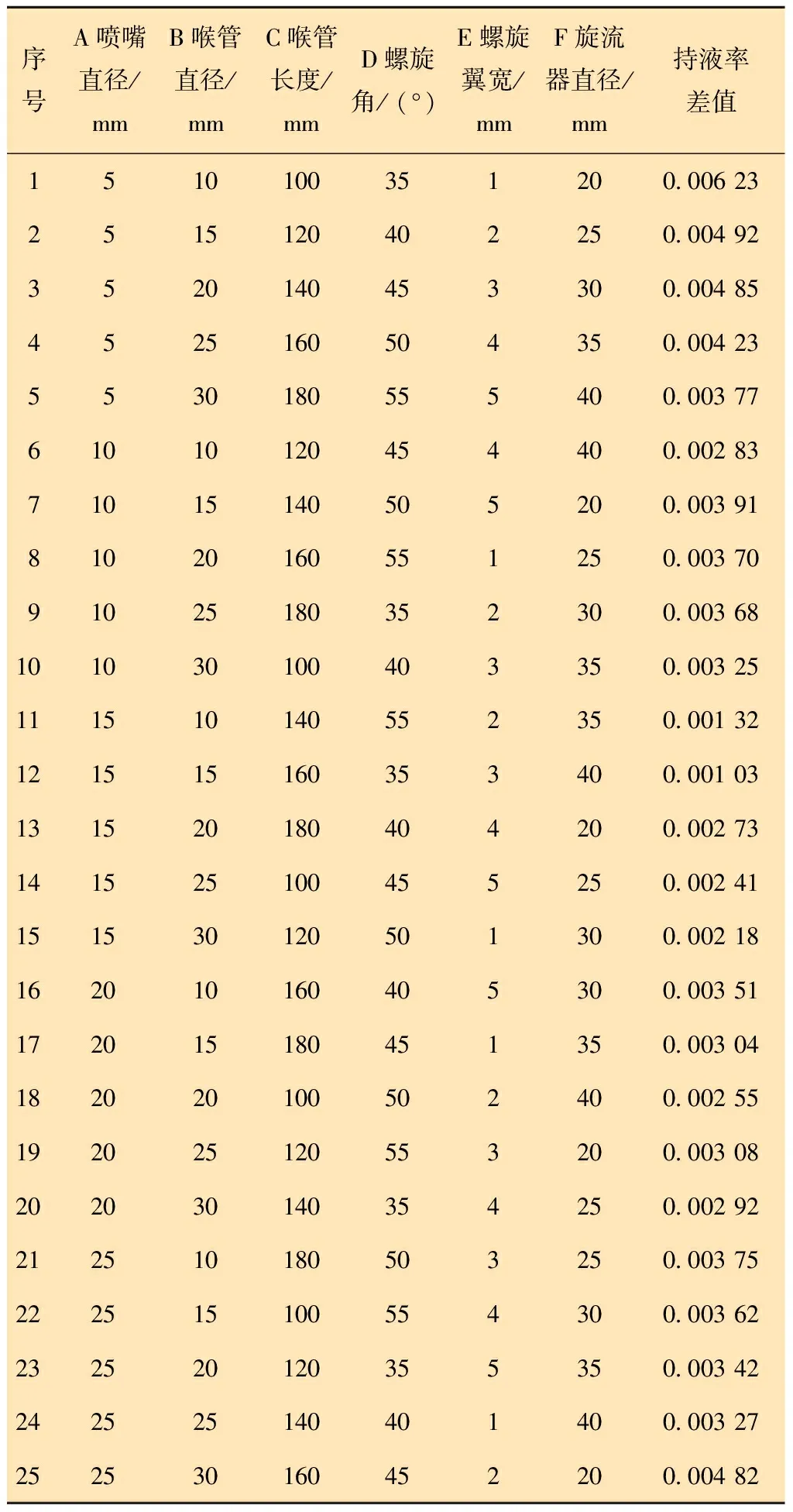

制定合适的正交表,确定试验因素和试验因素水平,然后按照标准正交表的分布原则设计正交试验的方案,选择L25(56)的正交表,如表5所示。

表5 试验方案设计Table 5 Design of test schemes

3.2 试验指标

为评价不同结构尺寸的作用效果,本文将装置进出口持液率差值作为正交试验的试验指标[20]。

持液率是指真实含液率,又称截面含液率,表示某个流动截面内液相面积占总面积的比例。持液率Hl的计算公式如下:

(10)

式中:A为过流面积,A1为液相的过流截面面积,Ag为气相的过流截面面积。

进出口持液率差值是指入口与出口截面处液体所占整个截面份额的差值,持液率差值越小表示工具的携液能力越强,排水采气的效果也就越好。

4 试验方案及优化结果分析

4.1 正交试验方案

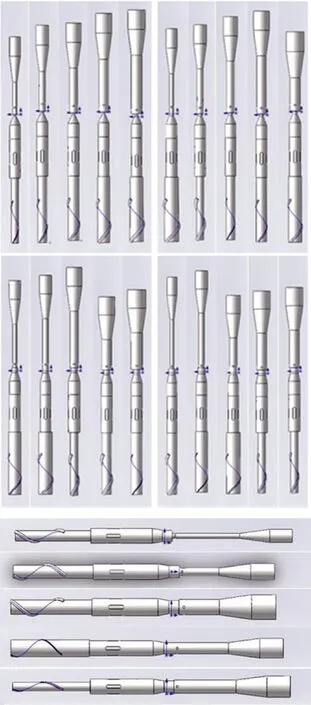

按照表5中25种正交试验方案,利用Solidworks软件建立25种不同结构参数的射流涡流复合排水采气装置的三维模型,如图11所示。

图11 25组工具三维模型图Fig.11 3D models of 25 sets of tools

利用 Fluent 软件,以入口速度 1.24 m/s,入口液体体积分数 0.01 为初始条件,对 25 种模型进行仿真分析,将进出口持液率差值作为试验指标。通过将Fluent仿真计算的25组模拟结果与射流涡流复合排水采气装置进出口持液率差值进行对比,筛选出排液效果最优的结构尺寸参数组合。

4.2 正交试验结果

试验结果如表6所示,排液效果如图12所示。

表6 正交试验方案与结果Table 6 Orthogonal test scheme and results

由表6以及图12可看出,以进出口持液率差值为试验指标对正交试验方案模拟的试验结果显示,第12组装置持液率差值最小,第11组次之,持液率差值最大的为第1组。通过对比,第1组排液效果最差,第12组排液效果最好。

图12 25种正交试验方案的装置排液效果Fig.12 Drainage effect of 25 orthogonal test schemes

4.3 试验方差分析

正交试验方差分析结果如表7所示。由表7可以看出,A 因素水平(即喷嘴直径)的改变对试验结果有显著影响,即排水采气效果受喷嘴直径影响最大,其次为旋流器直径F,而B因素水平(即喉管直径)对装置作用效果影响最小。由此可得最佳水平组合为:喷嘴直径15 mm,喉管直径15 mm,喉管长度140 mm,螺旋角55°,螺旋翼宽3 mm,旋流器直径40 mm。

4.4 装置结构参数的影响规律分析

4.4.1 喷嘴直径对持液率的影响

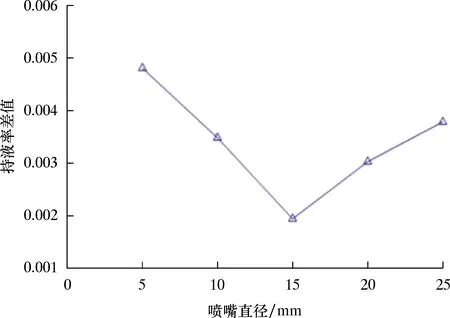

喷嘴直径对排液效果的影响如图13所示。

表7 正交试验方差分析结果Table 7 Variance analysis results of orthogonal tests

图13 喷嘴直径对排液效果的影响Fig.13 Influence of nozzle diameter on drainage effect

由图13可以看出,喷嘴直径在5~15 mm之间,进出口持液率差值随着喷嘴直径的增大而减小,即排液能力随着喷嘴直径的增大而逐渐增大,当喷嘴直径在15 mm时排液效果最好,喷嘴直径再增大后,则排液能力又呈下降趋势。

4.4.2 喉管直径对持液率的影响

喉管直径对排液效果的影响如图14所示。由图14可以看出,喉管直径在10~30 mm之间,进出口持液率差值随着喉管直径的增大而变化,在喉管直径为15 mm时,持液率差值达到一个最低点,而当喉管直径继续增大,持液率差值又开始上升,喉管直径20 mm时上升到极值。继续增大喉管直径持液率差值降低,排液效果提高,喉管直径达到25 mm时,持液率差值降低到极值后又上升,排液效果降低。其中喉管直径15 mm与25 mm相比,15 mm时持液率差值小,排液效果最好。

图14 喉管直径对排液效果的影响Fig.14 Influence of throat diameter on drainage effect

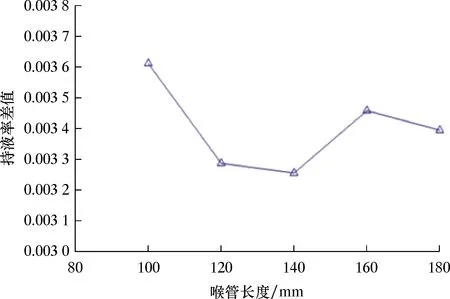

4.4.3 喉管长度对持液率的影响

喉管长度对排液效果的影响如图15所示。由图15可以看出,喉管长度在100~180 mm之间,进出口持液率差值随着喉管长度的增大而变化,喉管长度在100 mm时排液效果最差,喉管长度增加后,排液能力又较快提高。直到喉管长度140 mm时,持液率差值最小,排液效果最佳,携液能力最好。继续增加喉管长度,持液率差值升高,喉管长度达到160 mm时,持液率差值达到极值,再增加喉管长度,持液率差值反而降低,排液能力也只略微提高。

图15 喉管长度对排液效果的影响Fig.15 Influence of throat length on drainage effect

4.4.4 螺旋角对持液率的影响

旋流器螺旋角对排液效果的影响如图16所示。由图16可以看出,螺旋角在35°~55°之间,进出口持液率差值随着螺旋角的增大而变化,即螺旋角35°~45°排液能力随着螺旋角的增大而逐渐减小,至螺旋角45°时排液效果最差,再增大角度,则排液能力提高。直到螺旋角55°时,持液率差值最小,排液效果最佳,携液能力最好。

图16 螺旋角对排液效果的影响Fig.16 Influence of spiral angle on drainage effect

4.4.5 螺旋翼宽对持液率的影响

旋流器螺旋翼宽对排液效果的影响如图17所示。由图17可以看出,螺旋翼宽取值在1~3 mm之间,随着螺旋翼宽的增加,持液率差值减小,排液效果提高,其中3 mm时排液效果最佳,当螺旋翼宽取值为1 mm时,携液能力最差,当螺旋翼宽取3 mm后随着螺旋翼宽的进一步增大,持液率差值增大,排液效果明显降低。

图17 螺旋翼宽对排液效果的影响Fig.17 Influence of spiral wing width on drainage effect

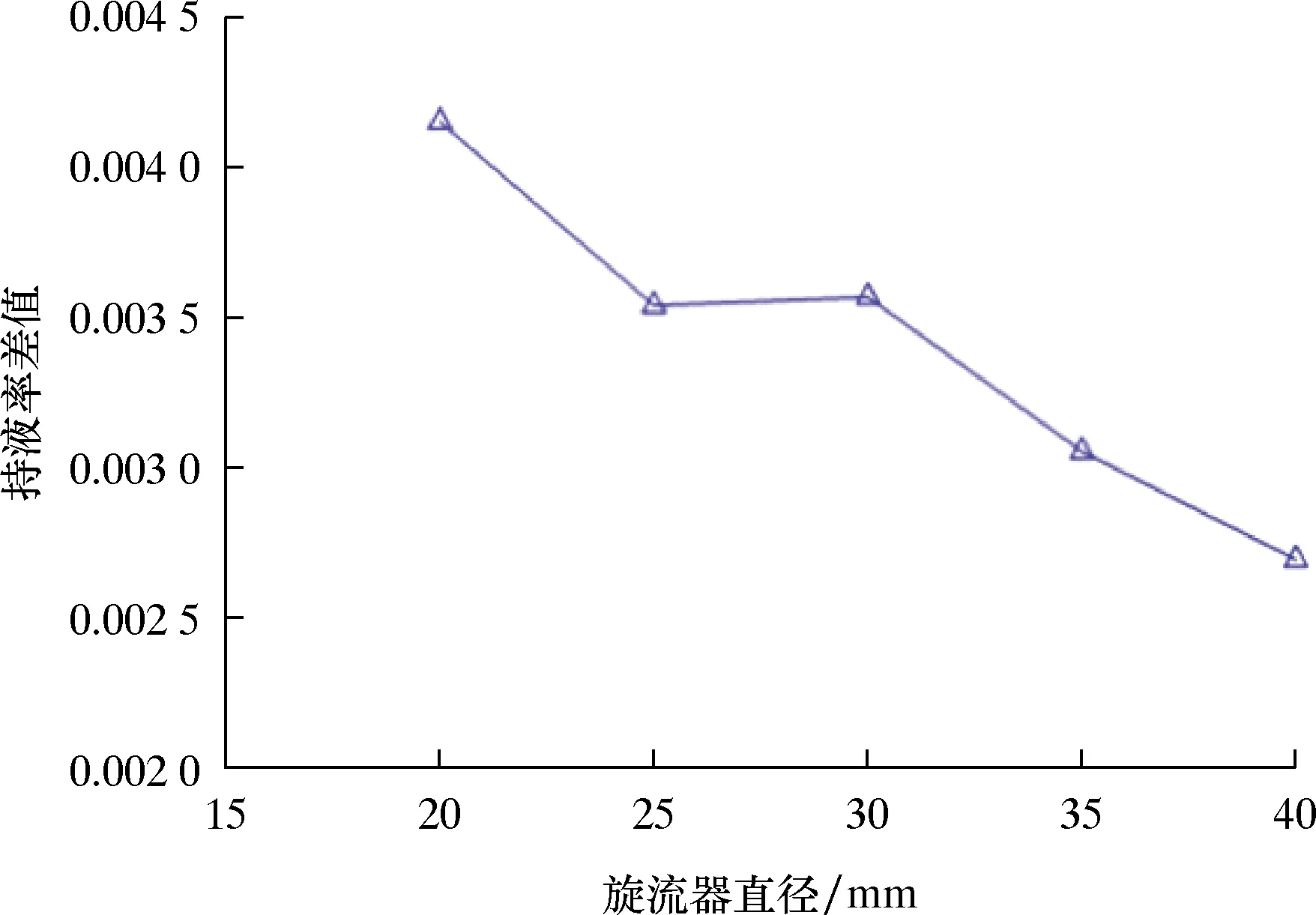

4.4.6 旋流器直径对持液率的影响

旋流器直径对排液效果的影响如图18所示。由图18可以看出,旋流器直径在20~40 mm之间,随着其直径的增大,进出口持液率差值整体缓慢减小,即排液能力随着旋流器直径的增大而逐渐增强,当旋流器直径在25~30 mm之间,持液率差值稍微有些升高,排液效果降低,当旋流器直径为40 mm 时,进出口持液率差值最小,排液效果最好。

图18 旋流器直径对排液效果的影响Fig.18 Influence of cyclone diameter on drainage effect

5 结 论

(1)利用Solidworks软件建立了射流涡流复合排水采气装置的三维模型,通过对边界条件、控制方程、湍流模型及离散格式的选择,并代入模型中进行有限元计算,仿真分析了装置在工作中各个位置的内部流场参数变化过程,并确定了对其性能影响较大的结构参数。

(2)通过正交优化设计方法,将射流涡流复合排水采气装置6个因素作为研究对象,每个因素选择5个水平值,利用L25(56)正交表进行试验,并对试验结果进行方差分析,研究了射流涡流排水采气装置结构尺寸对携液能力的影响,得出对试验指标有显著影响的因素为喷嘴直径,影响最小的因素为喉管直径。

(3)装置最优结构尺寸组合,即最佳水平组合为:喷嘴直径15 mm,喉管直径15 mm,喉管长度140 mm,螺旋角55°,螺旋翼宽3 mm,旋流器直径40 mm。

——以首场广东喉管·唢呐独奏音乐会为例