D型打结器架体的随机振动分析与结构优化

那日苏,刘 媛

(内蒙古工业大学机械工程学院,内蒙古 呼和浩特 010051)

1 引言

架体作为D型打结器的关键部件,对齿盘、绕绳机构、打结机构及割绳脱扣机构[1]等部件起支撑定位作用,使各个机构之间保持严格的配合关系[2~5]。由于工作环境恶劣、工作时长不确定性等因素的影响,架体在工作过程中,会出现磨损、断裂等现象,使得打结效率、打结器的安全稳定性降低。因此有必要对架体进行疲劳寿命的计算。随着我国农牧业自动化水平的提高,D型打结器的需求也在不断增加,对架体的性能要求也日益提高。架体的传统研究方法多是基于静力学分析同时缺乏疲劳寿命的预测,显然不能准确预测架体的工作状态的寿命。

所以本文以机械系统动力学为指导,基于Workbench软件,采用有限元法与Miner线性损伤累加法则,对架体的振动特性进行分析并计算疲劳寿命,得到工作过程中架体的应力分布与疲劳寿命。并基于正交试验对架体进行结构优化,为提高架体的疲劳寿命提供一定的理论基础。

2 模态分析

2.1 模态分析基础

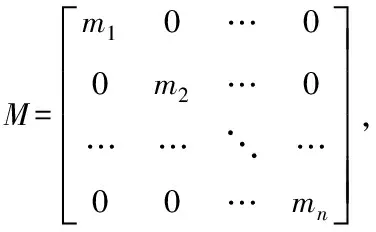

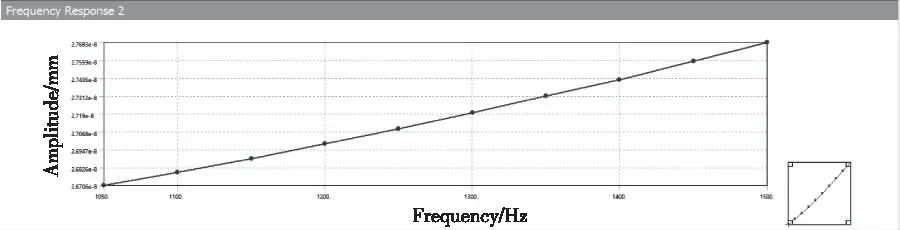

D型打结器的架体是一个具有多自由度弹性振动系统。根据振动理论可知,当多自由度弹性振动系统受到外力时,系统的响应由各阶振型相互叠加而成。当阻尼力很小或者不考虑阻尼力的时候,振动系统的方程如下

(1)

当系统自由振动时,则为简谐振动,位移X表示为

X=φsin(ωt+φ)

(2)

其中,A为振幅矩阵。将(2)带入(1)得

(K-ω2M)φ={0}

(3)

若使振幅矩阵有非零解,则

|K-ω2M|={0}

(4)

(5)

2.2 模态分析结果

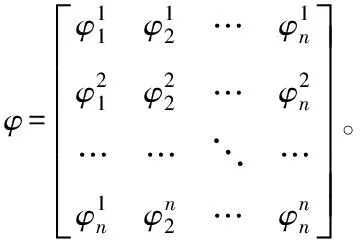

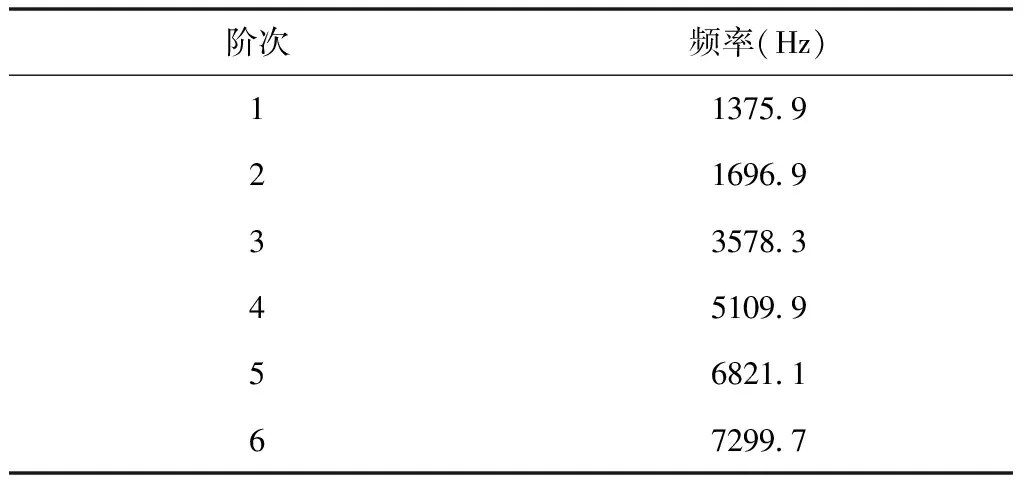

根据与外界环境的约束关系,模态分析分为自由模态分析与约束模态分析。在实际工况中,D型打结器的架体是固定在捡拾器上,所以选择约束模态分析的方式对架体进行分析。因为低阶模态振幅大,对架体造成的危害也大,所以提取架体前六阶的频率与振型。D型打结器架体的前六阶频率如表1所示,振型如图1—6所示:

表1 D型打结器架体的前六阶模态分析结果

图1 架体第一阶振型分布数据

图2 架体第二阶振型分布数据

图3 架体第三阶振型分布数据

图4 架体第四阶振型分布数据

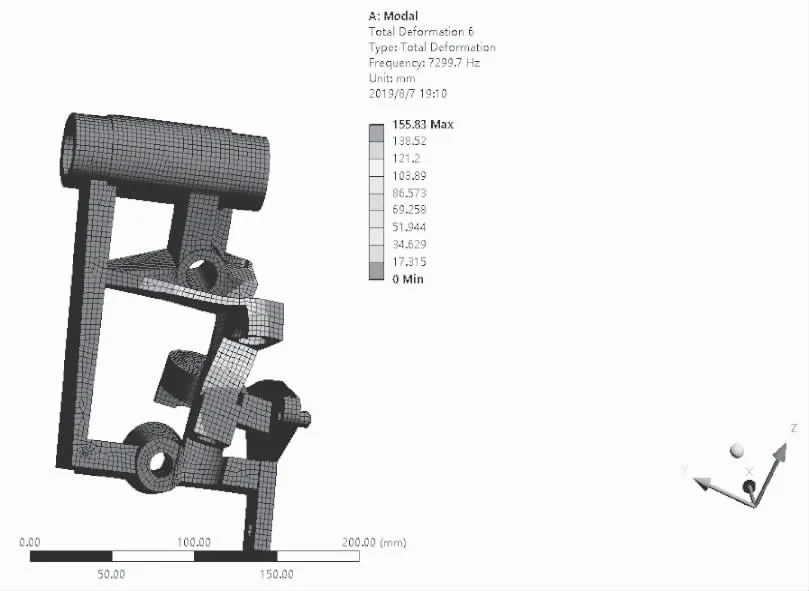

图5 架体第五阶振型分布数据

图6 架体第六阶振型分布数据

根据图1可知,架体的第一阶频率为1375.9Hz,整体振型表现为打结钳嘴与打结钳轴配合区域的下方出现上下摆动。根据图2可知,架体的第二阶频率为1696.9Hz,整体振型表现为打结钳嘴与打结钳轴配合区域的下方出现左右摆动。根据图3可知,架体的第三阶频率为3578.3Hz,整体振型表现为打结钳嘴与打结钳轴配合区域的下方出现扭转。可见这三阶支撑区域的右侧曲面变形量较大,与架体相连接的左侧区域变形量较小。

根据图4可知,架体的第四阶频率为5109.9Hz,整体振型表现为与蜗杆轴孔相连接的支撑板区域出现上下摆动,变形量较大的区域出现在支撑板外侧,两侧的变形量较小。根据图5可知,架体的第五阶频率为6821.1Hz,整体振型表现为与蜗杆轴孔相连接的支撑板区域出现上下摆动,变形量较大的区域出现在绕绳与蜗杆轴配合的上部区域,支撑板与蜗杆轴孔配合的下部区域变形量较小。根据图6可知,架体的第六阶频率为7299.7Hz,整体振型表现为蜗杆轴孔与蜗杆轴配合的上部区域出现扭转,变形量较大的区域出现上部配合的右侧区域,变形量较小的区域出现在蜗杆轴孔与蜗杆轴配合配合的下部区域以及支撑板的外侧。总体而言,架体的六阶固有频率均无重叠或相近,所以架体发生共振现象的可能性小,为进一步探究第一阶频率对架体的影响,需对架体进行谐响应分析。

3 架体的谐响应分析

根据模态分析,得到架体的固有频率以及相对应的振型,但是求出的架体振型中,所获得的位移是质量归一化的结果,是一种相对值,所以想要获得架体在某个频率处的实际响应,则需要对架体进行谐响应分析。架体在简谐载荷作用下受迫振动的微分方程可表示为:

(6)

其中,φ为简谐运动的幅值向量,ω为激振力的振幅。谐响应分析要求结构所受载荷全部是正弦荷载,并且在分析过程中需要设定载荷的频率范围。所求架体的幅值φ具体表示如式(8)所示

φ=(φmaxeiφ)eiΩt

(7)

式中,φmax为最大位移量,i为常数-1的平方根,φ为位移值对应的角度,Ω为外加载荷的频率,t为时间。谐响应分析方法可分为完全法、缩减法、模态叠加法。因模态叠加法计算精度比较高,所以本文采用模态叠加法对架体进行谐响应分析。

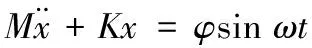

经模态分析后,选择查看架体形变量较大的A、B、C区域:区域A是与蜗杆轴孔相连接的支撑板外部区域,区域B是蜗杆轴与蜗杆锥齿轮配合区域的外部,区域C是打结钳嘴与打结钳轴配合的外部。谐响应分析的区域分布如图7所示:

图7 架体分析区域表示

3.1 边界条件的设置

D型打结器在工作过程中,架体会受到周期性激振力的作用。若激振力产生的频率与架体固有频率一致,则会产生共振,使得架体振动增大,影响正常工作。架体主要受低阶频率的影响比较大,根据模态分析的结果架体前六阶的固有频率范围1375.9~7299.7Hz,所以在谐响应分析中,将频率范围设置成1000~1500Hz,打结器主轴的扭矩为200N·m,相位角为0°。

3.2 谐响应分析结果

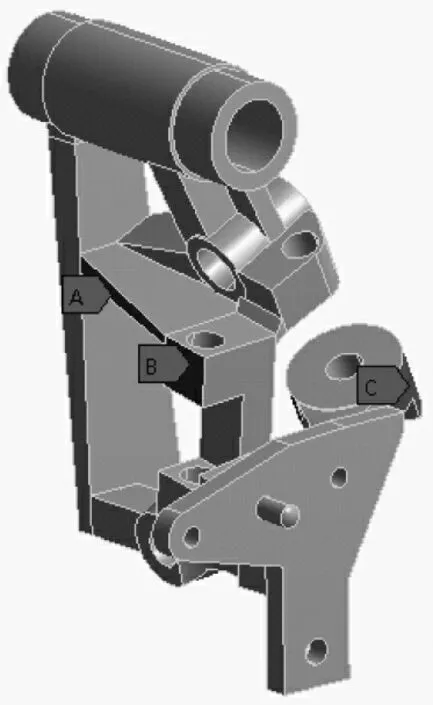

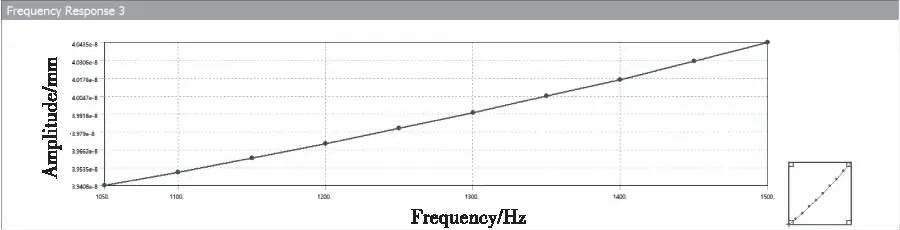

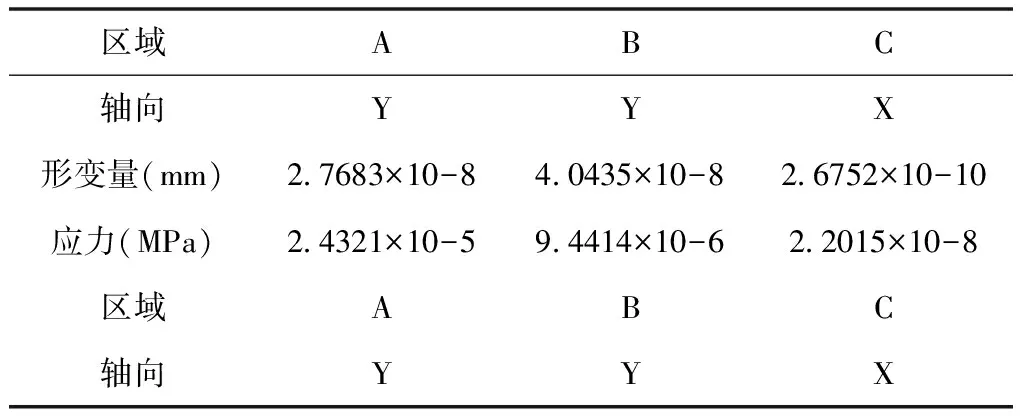

对架体进行谐响应分析,得到三个区域的振幅频率曲线如图8,9,10所示。

图8 区域A振幅频域响应曲线

图9 区域B振幅频域响应曲线

图10 区域C振幅频域响应曲线

表2 各区域在1400Hz下的形变量、应力值

根据图8,9可以看出,频率在1000~1500Hz范围内A区域与B区域并未达到共振频率,据图10可以看出,架体的A区域在1400Hz频率时,在X方向上,易发生共振现象。根据表2可得出,架体的A区域与B区域在1400Hz频率下,变形量最大,分别达到2.76683×10-8mm与4.0435×10-8mm。架体应力最大区域是架体的A区域,最大应力是A区域在Y方向上的应力值为2.4321×10-5MPa。根据谐响应分析可知,当频率在1500Hz时,架体A、B区域振动幅值达到最大,当频率在1400Hz时,架体C区域振动幅值达到最大,但这些区域在该频率下架体应变和应力值远小于材料许用要求,不会对架体造成破坏。

4 架体的随机振动分析

在田间作业时,架体受到路面引发的随机动载荷过大,引起架体薄弱结构失效甚至疲劳断裂等现象,直接影响D型打结器作业的顺利进行,因此需要了解架体在作业过程中的动态性能,对架体进行随机振动分析是有必要的。随机振动分析又叫做功率谱密度分析(Power Spectrum Density Analysis),它是一种定性的分析方法,它的输入为功率谱密度,输出为功率谱密度-频率的关系曲线。

4.1 随机振动理论基础

路面激励主要是因为路面不平顺,而路面不平顺方程是典型的一种随机函数,由于随机变量函数不能依靠明确的函数关系表示出来,因此对随机过程的描述是建立在统计学理论基础上的。用路面凹凸不平的程度来描述路面平整度的质量,路面的不平度通常使用路面的不平度功率谱来描述。获得路面谱的方法很多,比如直接测量、白噪声法以及根据国家标准确定路面不平度功率谱等。根据国际标准ISO/DIS8608和国家标准GB 7031-86用路面功率谱密度的量度把路面不平度分为8级[6]。分级的频率指数ω=2,基本的路面不平度如表3所示。

表3 路面不平度分级表

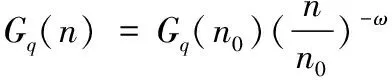

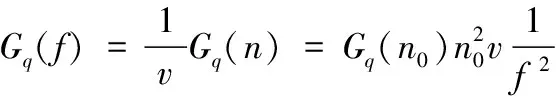

本文根据GB7031《车辆振动输入—路面不平度表示方法》的规定,确定所施加的路面不平度功率谱。路面功率谱密度G(n)q可以用下式表示为:

(8)

其中,n0表示参考空间频率,大小取0.1,Gq(n0)表示路面不平度系数,ω表示频率指数。

对架体进行随机振动分析时,不仅要考虑路面不平度对振动分析的影响,也要考虑方草捆压捆机的车速对振动分析的影响。因此,在分析过程中,要考虑到车速ν产生的影响,需要将空间功率谱密度Gq(n)转化为时间功率谱密度Gq(f)。因为车速v与时间频率f,空间频率n之间的关系如下:

(9)

所以空间功率谱密度Gq(n)与时间功率谱密度Gq(f)之间的关系可以转换为:

(10)

将式(10)代入到式(12),并且取w=2可得:

(11)

根据方草捆打捆机的工作环境,将公路等级定为D级,且在工作中的速度定为30km/h,路面不平度的激励范围在0.5~30Hz内,根据表3提供的路面功率谱密度以及公式(11)可计算相对应的时间功率谱密度值如表4所示:

表4 D级路面30Km/h车速下的位移功率谱密度值

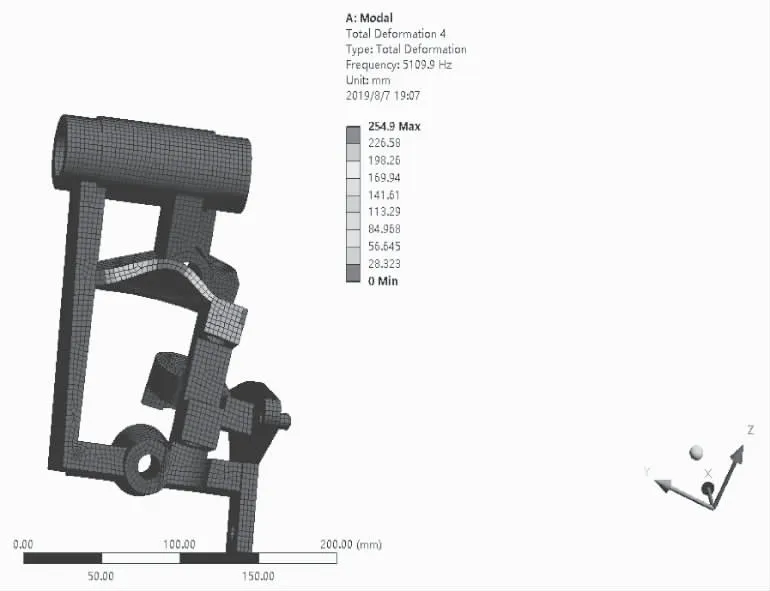

4.2 随机振动结果分析

图11 随机振动下架体应力分布数据

图12 随机振动下X方向的应变分布数据

图13 随机振动下Y方向的应变分布数据

图14 随机振动下Z方向的应变分布数据

根据图11可以看出,架体在路面随机振动激励下的最大应力值为34.796Mpa,根据图12,13,14可知,架体在随机振动下X、Y、Z方向的最大应变量分别是0.01007mm、0.010585mm、0.0048394mm。沿Y方向的应变量最大,主要集中在绕绳与蜗杆轴配合的上部区域。

5 架体的疲劳寿命估计

由于D型打结器工作时间较长,对使用寿命有一定的要求,在随机激励下疲劳失效是架体结构的主要失效形式,因此,对架体进行疲劳寿命估计显得十分重要。本文基于高斯分布与Miner线性累加损伤准则,根据随机振动应力分析结果对车身结构进行了疲劳累计损伤的计算。

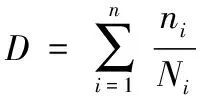

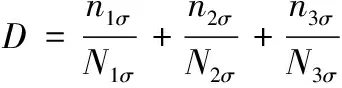

根据疲劳损伤理论Miner理论,试样在,连续分布应力状态下的累积损伤值为[7]

(12)

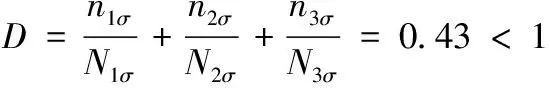

其中,ni为各应力水平下的循环次数,Ni为各应力水平下所对应的疲劳寿命。当D=1时,式样就发生疲劳破坏。所以基于高斯分布原则下的Miner线性累加准则的总损伤D为

(13)

其中,n1σ、n2σ、n3σ表示应力在1σ、2σ、3σ下的循环次数,N1σ、N2σ、N3σ表示应力在1σ、2σ、3σ下的疲劳寿命,且N1σ、N2σ、N3σ分别占总疲劳寿命的68.3%、27.1%、4.33%。

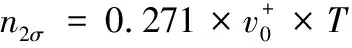

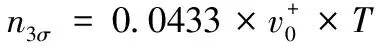

对于D型打结器,在田间工作每年的预期时间为2.592×106s,则

(14)

(15)

(16)

疲劳失效以前所经历的应力循环数称为疲劳寿命,一般用N表示,表示外加应力水平与标准式样疲劳寿命之间关系的曲线称为材料的S-N曲线。材料的S-N曲线通常表示为

σαN=C

(17)

其中,σ表示式样受到的应力值,α与C通常与材料有关。将上式两边取对数之后,整理后变为

lgN=lgc-a·lgσ

(18)

其中,令 lgC=a,-a=b,则式(18)变为

lgN=a+b·lgσ

(19)

根据D型打结器架体的材料为灰铸铁,存活率为50%下的灰铸铁a=32.1223,b=-12.8204,将应力1σ=35Mpa,2σ=70Mpa,3σ=105Mpa依次代入式(19)、(13)进行求解,得到架体的总损伤

(20)

因此,架体在D级路面上的疲劳寿命满足要求。当架体的损伤量D=1时,则按照上述的预期时间,需要2.3年。所以架体在工作两年时间内,需要进行维护。

6 架体结构优化分析

根据架体的随机振动分析结果,对架体进行结构优化。对架体进行优化需要建立架体结构的数学模型,确定设计系统变量、目标函数以及定义约束条件。

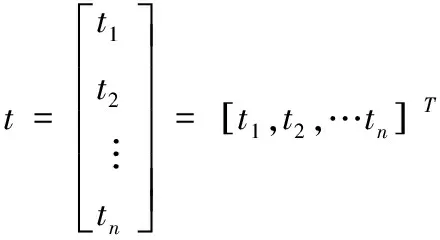

将所有的设计变量进行以某种特定顺序进行排列,可以得到一个n维的设计变量,其形式为

(21)

系统的目标函数即评价指标,一般用来判断系统设计方案的优劣,其数学形式可表示为

Ft=F(t1,t2,…,tn)

(22)

设置合理的约束条件,对设计变量的取值范围进行有效的限制,在实际设定过程中约束条件有以下两种类型

gu(t)≤0,(u=1,2,…m)

(23)

hv(t)=0,(v=1,2,…,n)

(24)

根据上一节随机振动结果,架体的破坏主要发生与蜗杆轴配合的区域内,所以结合式(21)、(22)、(23)以及(24)可以得到架体在优化设计求解过程中,求解对象及目标以数学模型的形式与优化参数为

(25)

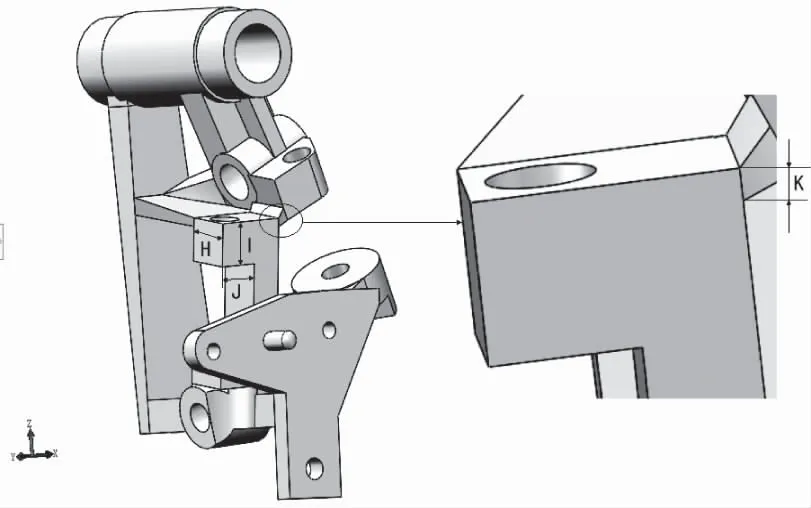

式(27)中,H表示架体与蜗杆轴配合区域的长度,I表示架体与蜗杆轴配合区域的高度,J表示架体与蜗杆轴配合区域的宽度,K表示架体中蜗杆轴配合区域与打结钳轴配合区域的高度。

图15 架体优化区域的表示

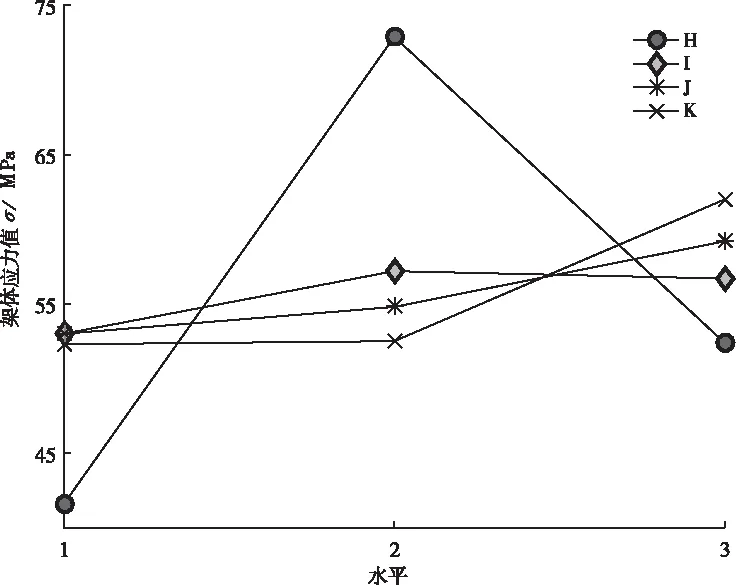

选用正交试验参数法进行优化,试验选取四种因素,四种因素的位置如图15所示,对每种因素取三个水平,制作因素水平表5所示:

表5 架体结构参数优化正交试验与水平表

架体所采用四因素三水平的正交试验,4个因素均按3个水平取值,故采用L9(43)正交表进行试验,每个试验值都进行仿真计算,得出试验结果如表6所示。

表6 架体结构参数L9(43)正交试验结果

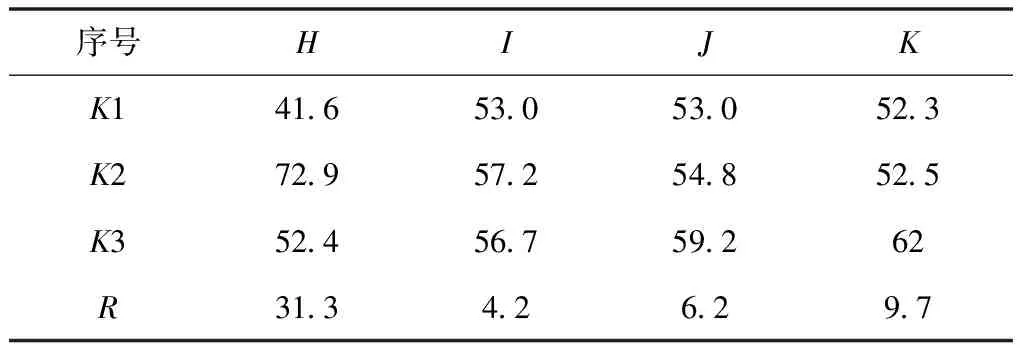

在正交试验中,通过极差Rj的大小来判断试验因素的影响程度,Ri值越大,表示该试验因素对试验结果的影响程度就越大[9]。因架体正交试验响应只有应力,所以只需考虑四个因素在不同水平下应力值的大小。采用综合平衡法对试验结果进行分析,综合平衡的原则是次要因素服从主要因素。首先计算各因素在不同水平下的平均值Kin如表7所示,i表示四个因素,即H、I、J、K;n表示三个水平因素,即1、2、3。则极差Ri可表示为

Ri=Kinmax-kinmin

(26)

表7 试验结果分析

根据表7试验结果分析可知,极差RH>RK>RJ>RI,说明影响架体的应力影响程度的从主到次分别是架体与蜗杆轴配合区域的长度、架体中蜗杆轴配合区域与打结钳轴配合区域的高度、架体与蜗杆轴配合区域的高度、架体与蜗杆轴配合区域的宽度。H的极差最大,说明架体与蜗杆轴配合区域的长度的三个水平对架体应力影响最大,是重要因素。

根据图15可知,架体在H因素下,因KH2>KH3>KH1,说明架体与蜗杆轴配合区域的长度为1水平时,架体的应力最小;同理,架体在I、J、K因素下,因KI2>KI3>KI1,KJ3>KJ2>KJ1,KK3>KK2>KK1,架体与蜗杆轴配合区域的高度、架体与蜗杆轴配合区域的宽度以及架体中蜗杆轴配合区域与打结钳轴配合区域的高度均选取1水平,架体的应力值最小。最优方案即是确定每个试验因素最优的水平组合,因本节要求应力值越小越好,则应取每个试验因素的Kin最小水平组合作为最优方案,所以架体应力最小的最优方案为H1I1J1K1。将选取最优方案的架体重新进行疲劳寿命计算,得到疲劳损伤D=0.22,寿命为4.5年。

图16 四因素三水平架体应力趋势图

7 结论

1)对架体进行了模态-谐响应分析,结果表明:当频率范围在1000Hz~1500Hz时,架体结构危险区域各个方向的应力与应变幅值均小于架体材料许用要求。

2)根据GB7031《车辆振动输入—路面不平度表示方法》的规定确定了所需要施加路面的不平度位移载荷功率谱值,得到架体在1σ下的应力分布数据与各个方向的应变分布数据,为疲劳计算提供理论基础。

3)基于模态-随机振动分析,结合Miner线性累加准则与高斯分布规律,计算出架体的疲劳损伤为0.43,疲劳寿命为2.3年,所以需要对架体进行优化。

4)通过设计架体四因素三水平正交试验,对试验数据采用极差分析,确定了架体在随机振动下各因素对应力影响的主次关系。利用综合平衡法,确定了架体在随机振动下应力最小的最佳组合。将最优组合重新进行疲劳损伤与寿命计算,最优组合架体的寿命为4.5年,有效得提高了架体的使用寿命。