邻硝基苯胺分相釜的优化设计

郭大伟

(中国昆仑工程有限公司辽阳分公司,辽宁辽阳 111003)

化工原材料腐蚀是设备腐蚀的重要原因之一,其通常作用于与介质接触的所有区域,反应物在设备内部空间长时间存留后,产生腐蚀现象,设备壁厚逐渐减小,随着时间的推移会导致设备损坏、发生泄漏,造成安全隐患。奥氏体不锈钢S32168 因其良好的力学性能和耐腐蚀性能,被广泛应用于石油化工行业。但是,S32168 不锈钢在含有氯离子环境中常会表现出较高的腐蚀敏感性[1]。本文通过对设备材质和结构的研究、提出合理化改进建议、优化设计,消除腐蚀隐患。

1 邻硝基苯胺分相釜结构及使用条件

某厂2015 年安装一台邻硝基苯胺分相釜(结构形式见图1,设备技术特性见表1)。盛装介质邻硝基苯胺熔点为69.7 ℃,相对水的密度1.442,当温度达到熔点以上时为黄色油状液体,邻硝基苯胺生产中有氯化铵产生溶解在水中,在生产工艺中需要将邻硝基苯胺与含氯化铵水溶液进行分离提纯,分离设备即为分相釜。经过4 年的使用,于2019 年6 月发现设备外壁和内盘管均有腐蚀穿孔现象(见图2、图3)。

图1 分相釜结构形式Fig.1 Structure of geometry

图2 设备腐蚀Fig.2 Equipment corrosion

图3 内加热盘管腐蚀Fig.3 Corrosion of internal heating coil

表1 设备技术特性Table 1 Technical characteristics of equipment

2 材质腐蚀分析和改进

通过观察设备腐蚀问题为局部点蚀,属于材质选择不当,需重新进行选材。另外内盘管加热形式使氯离子在盘管周围浓缩是导致内盘管腐蚀较外壁腐蚀更严重的直接原因,更换内盘管加热形式也是本次优化设计的主要方向。以下是对原有设备材质的精确分析和新材料的试验结果。

2.1 S32168材质成分分析

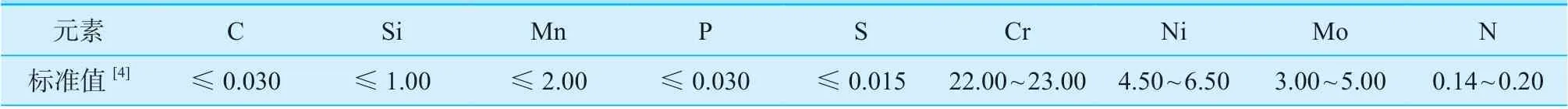

选取该设备部分材质进行化学成分分析,见表 2。

从表2 中可以看出,标准材质中不含氯元素而设备腐蚀部分含有氯元素,碳含量也超过了基材,且铬含量达34.93%,远高于基材,说明在腐蚀部位有Cr23C6 析出,引起Cr 元素在晶界及其附近的贫化,介质中的Cl-在贫铬的晶界上富集而发生点蚀。衡量耐氯离子腐蚀(主要耐点蚀和缝隙腐蚀)可以用下面公式表征:

表2 化学成分(质量分数)Table 2 Chemical composition (mass fraction) %

PRE[2](耐点蚀当量)= Cr + 3.3Mo + 16N

S32168 的PRE 值为18.65%,一般说来PRE 值小于32 不适合较高氯离子浓度环境下使用,故原设备选材不合理,在新设备选材时应选用PRE 大于32的材质。

2.2 挂片实验

S22053 为双相不锈钢,具有在室温下固溶体中奥氏体和铁素体约各占半数,具有两相组织特性,它保留了铁素体不锈钢导热系数小、耐点蚀、缝隙腐蚀及氯化物应力腐蚀的特点,还具有奥氏体不锈钢韧性好、脆性转变温度较低、抗晶间腐蚀力学性能的特点,同时焊接性能表现良好。S22053 材质的PRE 值通过表3 元素含量以及上述耐点蚀当量公式求得在34.14 ~ 42.7 范围,因此决定新设备材质选用S22053材质,并进行了为期半年的挂片试验。

表3 化学成分(质量分数)Table 3 Chemical composition (mass fraction) %

此过程制作了S22053 和S32168 两个挂片,挂片规格为100 mm×50 mm×2 mm,质量分别为WS22053= 78 g,WS32168= 80 g,放在了另外一台同样设备中,六个月后取出观察(如图4),从挂片表面看S22053 腐蚀的坑数比S32168 的少且浅,清洗称重得:WS22053= 77.99 g,WS32168= 79.91 g。

图4 挂片腐蚀试验Fig.4 Corrosion test for hanging plates

根据腐蚀率[5](mpy) = 1.437×ΔW/ (ρ×T×A),

可见,S32168 的腐蚀速率约为S22053 的9 倍。

3 挂片电镜分析

通过扫描电镜观察两个挂片的腐蚀部位(如图5, a 为S22053 挂片,b 为S32168 挂片),从微观图上看出S22053 腐蚀情况比S32168 好很多,后者点蚀深度较深,前者也有一些点蚀现象,但相对来说也是能够接受的。故新设备选择S22053 材质是可行的。

4 点蚀原因分析

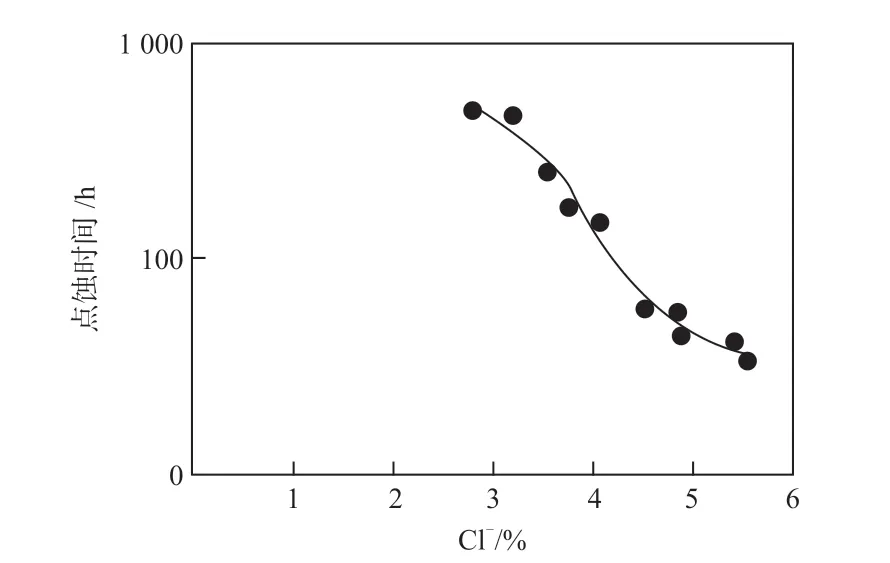

通常在热水和高温水中只需百万分之几的氯离子就可导致奥氏体不锈钢产生应力腐蚀和点蚀,氯化物浓度与点蚀时间(如图6)。本设备应用环境氯离子含量高达5%,完全具备产生点蚀的条件。

图6 氯离子对奥氏体不锈钢的腐蚀倾向图Fig.6 Corrosion tendency of chloride ions to austenitic stainless steels

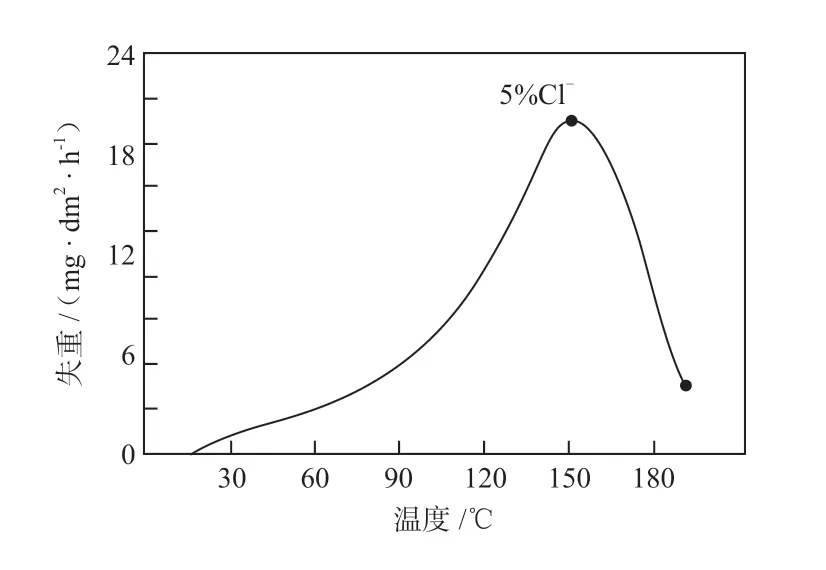

氯化物的水溶液中,随着温度升高产生腐蚀作用越强。50 ~ 300 ℃是产生应力腐蚀和点腐蚀的危险温度区域。本台设备工作温度为80 ~ 120 ℃,盘管加热蒸汽使用0.4 MPa(G)饱和蒸汽,盘管近区温度通常在140 ℃,由图7 可看出,140 ~ 150 ℃附近速率接近最高,可见盘管腐蚀速度要比设备外壁腐蚀更严 重。

图7 温度对点蚀速率的影响Fig.7 Effect of temperature on pitting corrosion rate

5 设备改进方案

5.1 设备选材和结构改进

介质中邻硝基苯胺基本无腐蚀性,腐蚀性最大的是5%氯化铵水溶液,盘管加热区温度达到100 ℃以上,氯离子在盘管附近浓缩,高温高浓度氯离子同时作用导致盘管腐蚀更严重。为从设计上避免和减少腐蚀,设计时决定通过传热计算得出所需热量,将内盘管加热形式由内盘管式改为外夹套加热形式(如图8),通过强度计算和腐蚀裕度的考虑,将新设备将原壁厚8 mm 增加至10 mm,设备主要材质选用S22053。

图8 新设备结构Fig.8 Structure drawing of new equipment

5.2 设备制作焊接时应注意事项

焊接质量直接影响新设备的使用效果。S22053不锈钢具有良好的焊接性,焊接冷裂纹和热裂纹的敏感性都较小。通常焊前不预热,焊后无需热处理,由于较高的氮含量,热影响区的单相铁素体化倾向较小,当焊接材料选择合理,焊接能量控制适当时,才能表现出优异的焊接性能。为了达到这一目的,焊接过程中应当遵守以下几项原则:

(1) 焊接方法和材料的选择要得当,如手工电弧焊、钨极惰性气体保护电弧焊和熔化极气体保护焊等,都可用于双相不锈钢的焊接。焊接材料要选用比母材含镍量高的双相不锈钢焊材,确保焊缝中奥氏体相占优势,焊缝铁素体含量控制在35% ~ 65%为宜。

(2) 选择焊接线能量控制在0.5 ~ 2.5 kJ/cm 范围,采用直流焊机,焊接电流范围280 ~ 320 A,焊接电压26 ~ 30 V。

(3) 焊接熔池及背面的气体保护焊时,保护气体中加氮可以提髙焊缝的耐蚀性。保护气的纯度应满足工艺要求,应釆取有效的背面保护工装,开始焊接时要对焊缝背面的氧含量进行检测,满足工艺要求后才能开始焊接。

(4) 定位焊缝在定位焊接时,如果长度过短,焊接未建立起平衡,过程即结束,焊缝冷却会很快,可能导致铁素体含量过高,使低韧性并因氮化物析出而降低耐腐蚀性能。因此,如采用定位焊,对定位焊缝的最短长度应进行规定,且应采用较大热输入规范参 数。

(5)焊接过程材料的保护,材料表面弧击和起弧是一个瞬间高温过程,冷却速度很快,表面显微组织中铁素体含量很高,这种组织对裂纹和腐蚀很敏感,应尽力避免,如果产生,必须用细砂轮打磨去除。现场焊接过程中材料的保护非常重要,应避免碳钢、铜、低熔点金属或其他杂质对不锈钢的污染,不锈钢和材料应分开存放和焊接。焊接和切割过程中应采取措施防止飞溅、弧击、碳、局部过热等。

6 结束语

经过研究S32168 材质应用在邻硝基苯胺分相釜中是不合适的,经过论证和试验选用S22053 材质是可行的。S22053 材质焊接质量在新设备防腐蚀中至关重要,制定详细的焊接工艺方案并严格执行亦是保证焊接质量、防止设备腐蚀的关键。