氮元素回收装置在煤制乙二醇中的应用

赵强,韩明珠,牛贺楠(陕煤集团榆林化学有限责任公司,陕西 榆林 719000)

0 引言

乙二醇的用途广泛,用作制聚酯涤纶、合成树脂PET、聚酯树脂、吸湿剂、增塑剂、表面活性剂、合成纤维和抗冻剂气体脱水剂等,是一种重要的有机化工原料。目前,工业化生产乙二醇的方法主要为石油法路线及非石油法路线。总体来说,石油法路线制取乙二醇技术含量不高且已经比较成熟,制取效率能够满足绝大多数企业的生产需求。但是我国“贫油富煤”的能源结构特点以及日益增长的需求量,与石油法路线制取乙二醇相比毫不逊色的非石油法路线也成为了重要的获取乙二醇的路径[1]。非石油法路线主要是以煤为原料,将煤气化后经过一系列反应合成乙二醇。本文介绍的陕煤集团榆林化学有限责任公司(简称榆林化学)180 万t/a 煤制乙二醇项目和河南某企业30 万t/a 乙二醇项目,均是以日本宇部技术为基础,东华科技为工程依托,高化学组织成立联合体,引进消化吸收创新了合成气制乙二醇技术,该技术分为两步,第一步为CO 偶联制草酸二甲酯(DMO),第二步为草酸二甲酯(DMO)加氢制得乙二醇。该方法具有低成本、原子经济、绿色化工等优势,因此如何使草酸二甲酯工艺稳定并且减少工业原料的浪费和减轻后续废水处理的负担成为了当前化工研究领域的重要课题之一。

1 草酸二甲酯合成工艺简介

在CO 偶联制草酸二甲酯(DMO) 反应过程中,CO 与MN在催化剂作用下反应生成DMO 和NO, NO 经过MN 再生反应与O2和H2O 生成MN 继续循环利用,理想状况下N 元素循环利用系统内总氮是平衡的,但是在实际中一个NO 绝对转化不到一个MN,总氮的损失也因回收装置的不同而不同,大体可归结为三个方面的损失:(1) 系统弛放气的损失;(2) 在MN 再生塔中生成副产物HNO3并经过硝酸还原鼓泡后未被完全吸收进入后续废水处理工段;(3)MN、NO 在甲醇中的溶解损失[2]。因此回收氮元素首先可以降低运行成本,其次减少操作人员的劳动强度,减少人为失误概率,保证了装置运行安全,三是降低废水处理难度,减少环境污染。

2 硝酸还原装置的比较

硝酸还原装置回收N 元素的原理为将在MN 再生塔中生成副产物HNO3的液相送入硝酸还原装置并保持一定液位,同时将合成气分出一部分通入硝酸还原装置液相底部进行鼓泡反应,其反应方程式为:

反应生成的MN 经气液分离后进入MN 再生塔中部作为元素N 供给系统。

2.1 河南某企业硝酸还原装置

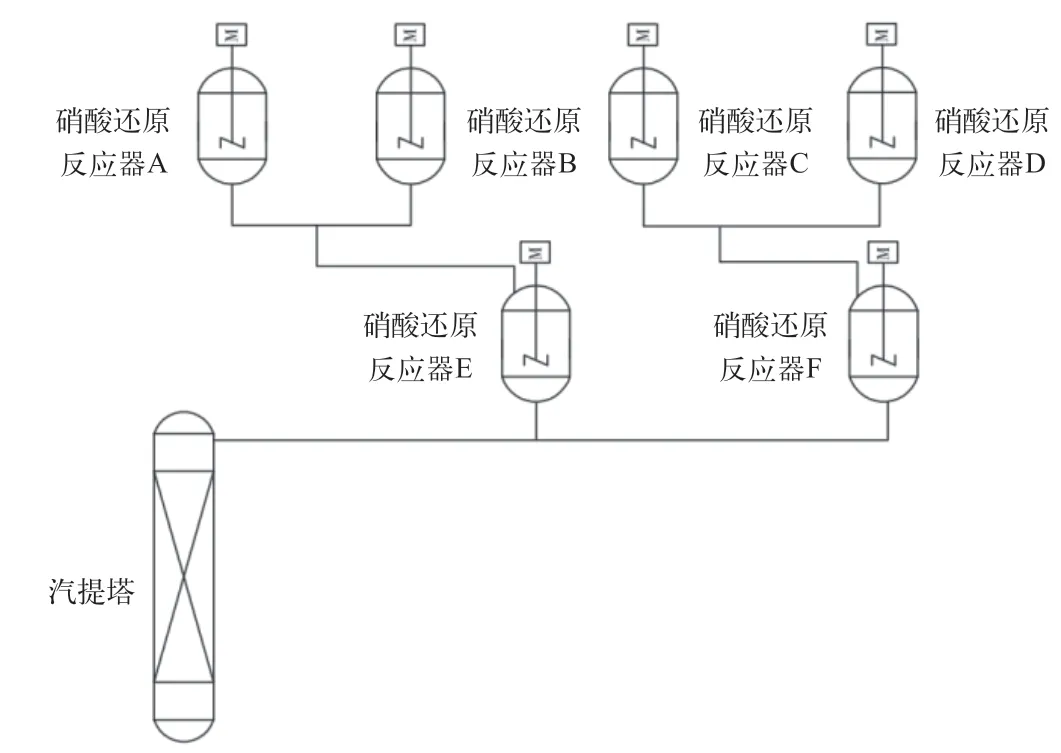

河南某企业30 万t/a 乙二醇项目DMO 合成工段4 个系列硝酸还原装置为硝酸还原反应器,如图1 所示,每个系列6 台硝酸还原反应器A/B/C/D/E/F 罐,每一台硝酸还原反应器的构造相同,均为带搅拌、机械密封装置和热水伴热的罐状反应器,每一台硝酸还原反应器的操作温度相同为60℃,其中硝酸还原反应器A/B/C/D 罐液相均来自MN 再生塔塔釜泵,硝酸还原反应器A/B 罐底部液体在鼓泡吸收HNO3后进入硝酸还原反应器E 罐,硝酸还原反应器C/D 罐底部液体在鼓泡吸收HNO3后进入硝酸还原反应器F 罐,硝酸还原反应器E/F 罐底部液体在鼓泡吸收HNO3后进入汽提塔继续回收MN。4 个系列硝酸还原反应器E/F 罐底部液体的硝酸含量如表1 所示。

表1 河南某企业4个系列E/F硝酸还原反应器底部液体的硝酸含量(实际运行数据)

图1 河南某企业硝酸还原反应装置

2.2 榆林化学硝酸还原装置

榆林化学180 万t/a 煤制乙二醇项目DMO 合成工段9 个系列硝酸还原装置为硝酸还原反应塔,该技术最早由河南能源化工集团濮阳永金化工有限公司进行小试、中试和工业化应用[3]。9 个系列中每个系列两座硝酸还原反应塔,塔内从上到下分四室,每个室都可调节液相液位和鼓泡速率,来自MN 再生塔塔釜泵的液相在进入第一室后经历4 室鼓泡从底部排出进入含醇废液闪蒸槽继续闪蒸,其中一室伴热为汽包副产蒸汽伴热,第二、三、四室伴热为蒸汽伴热,从上到下4 室温度分别为65 ℃、75 ℃、85 ℃、85 ℃。硝酸还原塔底部液相硝酸含量为0.2%。

2.3 两种硝酸还原装置的比较

比较两种装置的构造,河南某企业的硝酸还原反应器个数太多,且每个反应器都设有搅拌和机械密封装置,泄漏点多,发生故障的概率高,人员操作频繁,劳动强度大。操作温度单一,6 台硝酸还原反应器相当于二级串联,回收硝酸能力差。硝酸还原反应器伴热热水来自公用系统热水储槽,如果热水储槽水质出现问题,极有可能影响到硝酸还原反应器,造成设备损坏,引发安全事故。从河南某企业实际运行数据可以看出,4 个系列硝酸还原反应器E/F 底部液体硝酸含量整体偏高,从0.4%~0.8%跨度大,尤其是在开停车时,由于人为操作不当、NOX气体过量等原因,硝酸还原反应器E/F 底部液体的硝酸含量陡增,造成废水处理工段产盐量增加。榆林化学的硝酸还原反应塔个数少,且不设有搅拌和机械密封装置,发生故障的概率低,操作人员操作简单。操作温度逐级递增,4 室串联,回收硝酸能力强。一室伴热为副产蒸汽伴热,节约能耗,不会出现水质问题。

3 CO 汽提塔与含醇废液缓冲罐的比较

3.1 河南某企业CO 汽提塔

河南某企业30 万t/a 乙二醇项目DMO 合成工段A/B 系列的硝酸还原反应器E/F 罐底部液相进入汽提塔A 上部,C/D系列的硝酸还原反应器E/F 罐底部液相进入汽提塔B 上部,气相的CO 由底部进入汽提塔A/B 后与含有MN 的甲醇溶液在填料层充分接触将液相中的MN“汽提”(降低MN 在甲醇中的饱和度,将液相中的MN 离析并随着CO 气体向上流动) 出来从汽提塔的上部回到MN 再生塔的中部,实现对硝酸还原反应器釜液中MN 的回收。汽提塔的液相从汽提塔底部进入后续工段进行废水处理。

3.2 榆林化学含醇废液缓冲罐

榆林化学180 万t/a 煤制乙二醇项目DMO 合成工段每个系列设一个含醇废液缓冲罐,其工作原理是来自硝酸还原塔A/B 的含醇废液经过换热器冷却后进入含醇废液缓冲罐,利用闪蒸的原理将含醇废液中的MN 闪蒸出来,经过0.1 MPa 的氮气稀释并送入MN 回收工段。含醇废液缓冲罐的液相经含醇废液泵送入后续工段进行废水处理。

3.3 CO 汽提塔与含醇废液缓冲罐各自的优势和不足

汽提塔和含醇废液缓冲罐对于MN 的回收至关重要,这是因为MN 在低温条件下易溶于甲醇,如果没有汽提塔和含醇废液缓冲罐,在进入冬季或者其他特殊情况下,MN 的溶解损失增大,不仅增加了能耗,造成原料浪费,加大废水处理的难度,而且MN 一旦累积,会有爆炸的危险。

汽提塔和含醇废液缓冲罐的操作参数如表2 所示,综合来看,汽提塔和含醇废液缓冲罐的作用类似,操作温度接近。不同点在于,首先汽提塔的操作压力明显大于含醇废液缓冲罐,且汽提塔内MN 稀释剂为CO,汽提塔内的危险程度要远大于低压并且稀释剂为氮气的含醇废液缓冲罐;其次汽提塔受环境因素的影响比较大,也就是说在环境温度非常高和温度非常低的情况下汽提塔回收MN 的效率差异较大,有可能引起系统内部MN 组分浓度的变化,而含醇废液缓冲罐利用闪蒸原理,环境温度对MN 回收的影响不是很大,能够保证系统稳定运行;最后,由于汽提塔需要分出部分CO 作为气提剂,分出的部分CO 势必会对CO 总管和系统CO 组分浓度造成一定程度的影响,所以必须增设CO 气体缓冲罐来稳定CO 的总管压力。

表2 汽提塔和含醇废液缓冲罐的操作参数

汽提塔也有自身优点:

(1) 不需要氮气稀释,减少了氮气的浪费。

(2) 自身为塔器类设备,构造坚固,抵消了自身内部相对危险带来的隐患。

(3)CO 缓冲罐的设置不仅可以为CO 总管稳定压力,也可以为CO 循环气压缩机提供稳定压力的CO 干气密封气。

4 硝酸浓缩系统运行实况

河南某企业为了充分的回收利用氮元素,在探索的道路上开创性的设计并使用了硝酸浓缩系统。硝酸浓缩系统的流程即DMO 合成工段硝酸还原反应器产生的含醇废液(硝酸含量0.5%),不经过加碱处理,直接进入硝酸浓缩塔,通过负压精馏,塔顶气相一级水冷器和二级、三级、深冷后得到甲醇水溶液,经回流泵送至甲醇脱水塔给料罐,塔顶不凝气相通过真空泵将其送至系统外,通过高点放空或者送至火炬系统,真空泵工作液通过泵送至硝酸浓缩塔。塔釜硝酸浓缩至10%,送至硝酸储罐与68% 浓硝酸混合至20% 左右返回至硝酸还原反应器使用。

硝酸浓缩系统自2018 年完工以后至今,总共使用过两次,第一次是在首次完工运行1 个月后因冰机系统故障而停止运行。第二次是在2021 年3 月12 日至3 月25 日期间,全程运行13 天后因硝酸浓缩塔釜泵故障而停止运行。

由表3 中设计指标、实际运行参数范围以及实际运行情况分析,硝酸浓缩系统存在以下几个方面的问题:

表3 硝酸浓缩系统稳定运行的实际操作参数

(1) 硝酸浓缩塔塔釜泵为屏蔽泵,额定温度70℃,而硝酸浓缩塔塔釜温度设计指标69±1℃,与硝酸浓缩塔塔釜泵的额定温度过于接近,在实际运行当中还会经常出现超过硝酸浓缩塔额定温度的情况,且硝酸浓酸塔塔釜液相主要物质为硝酸强酸,这样导致的最直接结果就是硝酸浓缩塔塔釜泵发生腐蚀泄漏、轴承超温和电流不稳等故障的概率极高,这是硝酸浓缩系统长期停用的重要原因之一。

(2) 硝酸浓缩系统的原料是来源于DMO 合成工段硝酸还原反应后的液相,其物质组成浓度不稳定、波动大,不易控制在很小范围内,所以硝酸浓缩塔塔釜液位的波动范围大,远超设计指标,需经常调控才能稳定系统,增加了操作人员的负担。

(3) 硝酸浓缩系统运行之后,部分硝酸还原反应产生的液相还是得通过碱处理工段进行处理,也就是说硝酸浓缩系统处理硝酸的能力有限,并不能完全将硝酸还原反应生成的液相全部回收利用。

为防止过量甲醇与硝酸结合形成爆炸性物质硝基甲烷,设有塔压和塔釜温度为触发条件的联锁,使用真空泵来维持硝酸浓缩塔塔压稳定,真空泵内液体的温度又需要冰机降温控制。冰机的使用又伴随一系列设备的投用,而且冰机自身存在质量问题,泄漏、超温等故障经常发生,这也是硝酸浓缩系统长期停用的重要原因之一。

2021 年3 月24 日上午10 时,值班人员取样检测了硝酸还原塔釜泵出口样品总酸浓度为10.73%,而硝酸根浓度为8.01%,将硝酸根折算为硝酸,那么硝酸的浓度为8.14%,剩余2.59%的酸浓度为其他酸类物质。经分析,这2.59% 的酸极有可能为草酸等有机酸,也就是说,经硝酸浓缩回收的硝酸中含有部分草酸等有机酸,这些有机酸经过储罐最终又进入DMO 合成系统,不仅会影响DMO 合成系统氮元素组分浓度的稳定控制,而且还会对DMO 合成工段的设备造成腐蚀。

整个硝酸浓缩系统包括泵15 台,换热器14 台,罐类容器4 个,塔1 座,冰机1 台。设备数量众多,价格不菲,投资巨大,而回收所得的硝酸纯度很低,含有草酸等有机酸,且不能完全回收。硝酸本身造价不高,众多设备的故障率却很高,投入巨大,回报不高,整个硝酸浓缩系统既不经济也不实用。

5 结论

通过对比榆林化学180 万t/a 煤制乙二醇项目和河南某企业30 万t/a 乙二醇项目两种硝酸还原装置,发现榆林化学的硝酸还原反应塔相对于河南某企业硝酸还原反应器来说个数少,设备操作简单,回收硝酸能力强,节约能耗,其性能远优于河南某企业硝酸还原反应器。对比榆林化学含醇废液缓冲罐与河南某企业CO 汽提塔,两种设备各有优势,榆林化学含醇废液缓冲罐操作压力低,稀释剂为氮气,操作稳定,受环境因素影响小。河南某企业CO 汽提塔不需要氮气稀释,自身结构牢固,如设有CO 缓冲罐还能稳定CO 总管压力和CO 循环气压缩机干气密封压力。通过总结河南某企业硝酸浓缩系统运行情况,得出硝酸浓缩系统投资巨大,但是回收利用的硝酸浓度低且含杂质,发生故障的概率极高,其投资与回报不成正比,技术处于不成熟阶段。由此可见,榆林化学现阶段使用的硝酸还原反应塔是目前氮元素回收的最佳硝酸还原装置,含醇废液闪蒸罐与CO 汽提塔各有优势,硝酸浓缩系统目前并不可取。