射孔套管极限承载力计算二次开发研究

曹先凡,刘美会,赵开龙,姚志广

1.中国石油集团工程技术研究有限公司,天津 300451

2.中国石油天然气集团公司海洋工程重点实验室,天津 300451

射孔套管在油气开采中受到内压[1-3]、外压[4-6]、拉力[7-8]、弯矩和温度[9-10]等载荷的作用,可能产生强度[1,3-7,9-10]、断裂[2,8]、屈曲[11-12]等形式的破坏。

本文给出射孔套管极限承载力计算流程,建立射孔套管数值模型,基于Python进行ABAQUS二次开发,实现射孔套管极限承载力的自动计算,给出特定射孔模型对应的抗外压、抗拉和抗弯能力,以及外压+拉力、外压+弯矩、拉力+弯矩和外压+拉力+弯矩等联合载荷下的极限承载力[13-22]。

1 射孔套管极限承载力评价方法

本文以射孔套管屈服强度对应的载荷为极限承载力,其计算流程见图1。首先根据射孔套管材料、外径、壁厚、射孔空间分布、射孔尺寸等参数建立数值模型,施加初始载荷得到其应力分布,选取最大应力σi与屈服强度σ0比较,如果差别较大,则根据特定算法调整载荷,重新计算射孔套管应力,直至最大应力达到屈服强度,此载荷即为极限承载力。

图1 射孔套管极限承载力计算流程

2 数值模型

2.1 建立方法

射孔套管数值模型有两种建模方法:第一种方法基于ABAQUS CAE模块建立计算模型,包括套管和射孔模型建立、几何模型运算以及载荷与边界条件设置等,然后采用Python调用该模型并修改相关参数;第二种方法完全基于Python编程建立套管和射孔模型,进行几何模型运算,以及施加载荷与边界条件等。第一种方法可以利用现有的交互式界面,参考资料丰富,建立模型方便。第二种方法需要熟悉Python语言和ABAQUS软件架构,较为复杂,但可以控制更多的参数。在需要参数化建模或者针对管径、壁厚、孔径、孔数、射孔分布等参数优化时,采用第二种方法更合适。本文目标是建立特定射孔形式套管的极限承载力求解方法,因此选取了第一种方法建立数值模型。

射孔套管的主要几何参数见表1,其外径为210 mm,壁厚为10 mm;套管每隔3 m在同一个圆环上布置6个圆孔,每个圆孔环向间隔60°,圆孔直径为16mm。套管管材为P110钢,弹性模量为210 GPa,泊松比为0.3,屈服强度为758 MPa,假设其为理想塑性材料。

表1 射孔套管主要参数

根据射孔套管主要参数建立数值模型,见图2。由射孔套管结构特点可知,危险点位于圆孔附近,为了避免边界对计算结果的影响,令长度与外径之比大于3,模型长度选择为1.5 m。可以采用实体单元或壳单元离散射孔套管模型,实体单元可以直观展示径向应力分布,但计算量大;壳单元适用于厚度远小于面内尺寸的结构,可大幅提高计算效率,通过设置厚度方向的积分点数目,可确定厚度方向的应力变化。如图3所示,本文根据射孔套管结构特点选择壳单元离散模型,在厚度方向设置5个积分点;为了精确得到射孔区域的应力,并降低计算量,在射孔附近采用密集网格,而在其他部分采用稀疏网格。图4给出了边界条件施加方法,在模型两端分别设置参考点,参考点分别与相应端面绑定,在一端参考点施加固支约束,另一端参考点施加载荷。

图2 射孔套管数值模型

图3 射孔套管有限元离散图

图4 射孔套管边界条件示意

数值模型保存为*.cae文件,通过指定文件路径“*:/NAME/”以函数openMdb调用该模型,函数如下:

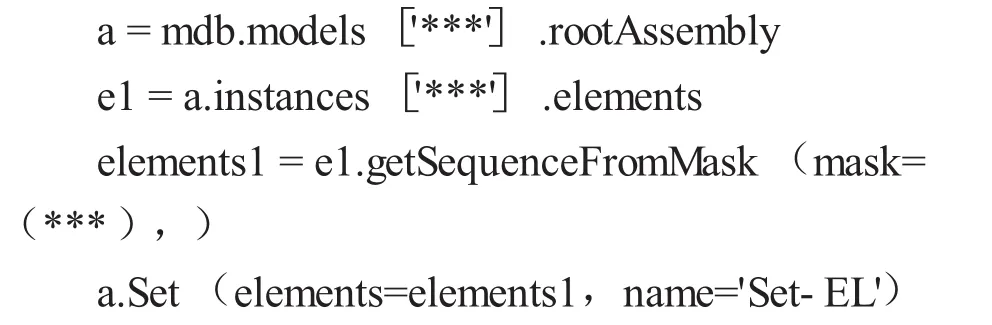

2.2 单元集定义

既可以在整个模型中计算最大应力σi,也可以根据结构特点,缩小搜索区域。前者适合于结构、载荷、边界条件复杂,难以确定最大应力位置的模型,后者用于已确定最大应力区域的结构。根据射孔套管结构特点,其最大应力处于射孔附近。文中将6个射孔附近单元定义为单元集Set-EL,见图5。

图5 单元集区域示意

程序段如下所示:

2.3 载荷调整

载荷既可为外力也可为位移,一般情况下非线性分析时施加位移载荷更易于收敛,本文采用了位移载荷,其定义和调整程序段如下:

2.4 最大应力计算

2.5 极限承载力迭代计算

采用迭代法使最大应力逼近材料屈服强度,得到射孔套管的极限承载力。迭代法主要有切线法和割线法,其中切线法速度快,但需要求解导数;割线法计算慢,但割线斜率易于求解。由于文中最大应力关于载荷的导数难以求解,故选取了割线法,见图6。

图6 割线法示意

如图1所示,某载荷作用下的最大应力与材料屈服强度之差小于一小量时,则认为两者相同,该小量越小越好,考虑计算效率,选择为屈服强度的万分之一。

载荷调整方法见下式:

式中:θi+1为第i+1步载荷,θi为第i步载荷,σi为第i步的最大应力,σ0为材料屈服强度。

载荷调整程序如下:

3 极限承载力分析

3.1 抗外压能力

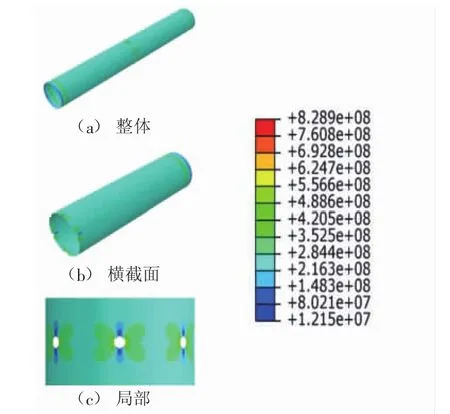

根据以上分析方法,计算射孔套管抗外压能力。当外压为23.84 MPa时,射孔套管圆孔附近的应力达到屈服强度,计算结果见图7,可知该射孔套管抗外压能力为23.84 MPa。

图7 外压作用下射孔套管应力/Pa

3.2 抗拉能力

根据以上分析方法,计算射孔套管抗拉能力。当拉力为1 713 kN时,射孔套管圆孔附近的应力达到屈服强度,计算结果见图8,可知该射孔套管抗拉能力为1 713 kN。

图8 拉力作用下射孔套管应力/Pa

3.3 抗弯能力

根据以上分析方法,计算射孔套管抗弯能力。绕X轴施加转角,当转角为0.75°/m、弯矩为88.27 kN·m时,射孔套管顶部和底部圆孔附近的应力达到屈服强度,计算结果见图9,即该射孔套管抗弯能力为88.27 kN·m。

图9 转角(弯矩)作用下射孔套管应力/Pa

3.4 联合载荷作用下的极限承载力

射孔套管服役中往往承受外压、拉力和弯矩的联合作用,为了保障结构安全,本文研究了联合载荷作用下结构的承载力。外压+拉力、外压+弯矩、拉力+弯矩等载荷作用下的包络线分别见图10(a) ~(c),当两种载荷构成的坐标位于包络线之下,则结构是安全的;外压+拉力+弯矩等联合载荷作用下的极限承载力安全面如图11所示,当三者构成的坐标位于安全面之下时,则结构是安全的。

图10 承载力包络线示意

图11 外压+拉力+弯矩作用下承载力安全面示意

4 结论

(1)基于ABAQUS CAE建立射孔套管数值模型,以Python编写模型调用程序,利用割线迭代法搜索射孔套管极限承载力,实现射孔套管极限承载力计算的自动化,提高了分析的效率。

(2)利用建立的二次开发程序,分析了射孔套管在外压、拉力和弯矩单独作用下的响应,得到了抗外压、抗拉和抗弯能力;考虑射孔套管服役环境的复杂性,计算了外压+拉力、外压+弯矩和拉力+弯矩等载荷联合作用下极限承载力的包络线以及外压+拉力+弯矩作用下的安全面,验证了二次开发程序的有效性,为射孔套管极限承载力的参数优化奠定了基础。