高压直流电缆直流载流量计算和验证

李 栋, 王传博, 陈龙啸, 朱智恩, 杨黎明, 高 凯, 曾 浩

(南瑞集团有限公司(国网电力科学研究院有限公司),南京211106)

0 引 言

高压直流输电缆作为直流输电系统的关键装备,与交流电缆相比具有传输距离长、输送容量大、线路损耗低等优点,可有效地解决电力能源大规模远距离传输和新能源消纳等问题[1⁃3]。近年来,我国在高压直流电缆研发和应用方面不断取得突破,先后开发了±160,±200,±320,±400 kV的高压直流电缆并实现工程应用,近期又开发出±535 kV高压直流电缆系统,输送容量达到了3 GW[4⁃5]。随着电压等级的提高和绝缘厚度增大,电缆系统热量损耗和热阻产生变化,导致载流量与导体截面并非线性变化[6]。掌握高压直流电缆直流载流量,能够最大限度的利用电缆的输送能力,对直流电缆工程设计、状态监测和运行维护等方面具有重要意义。

目前,电缆系统载流量的理论计算方法主要有解析法和数值法[7⁃8]。解析法是根据国际电工委员会(IEC)制定的IEC 60287进行电缆载流量的计算,通过建立简化的电缆热路模型求得在各种不同敷设工况下的电缆载流量,数值法是采用有限元模型模拟各敷设情况下载流量和温度场分布,它的计算是基于有限元分析商业软件,这些软件有很强的前后处理能力和丰富的计算能力,可以实现对电缆温度场和载流量的建模仿真。解析法和数值法计算电缆载流量,因边界条件众多,真实的参数难以获取,计算往往是基于假设值或者经验值,导致理论计算结果与实际试验结果有一定的偏差。

影响载流量的因素有电缆结构、材料热阻、运行温度、敷设环境、敷设方式以及周围介质热阻系数等[9⁃10]。为了准确获得高压直流电缆的直流载流量,本工作采用理论计算与试验相结合的方式,先是依据IEC 60287计算了±535 kV高压直流海底电缆直流载流量,然后通过搭建试验回路实际测量了高压直流电缆在不同运行条件下的直流载流量,从而使理论计算与试验结果相互验证。

1 载流量理论计算

1.1 电缆结构

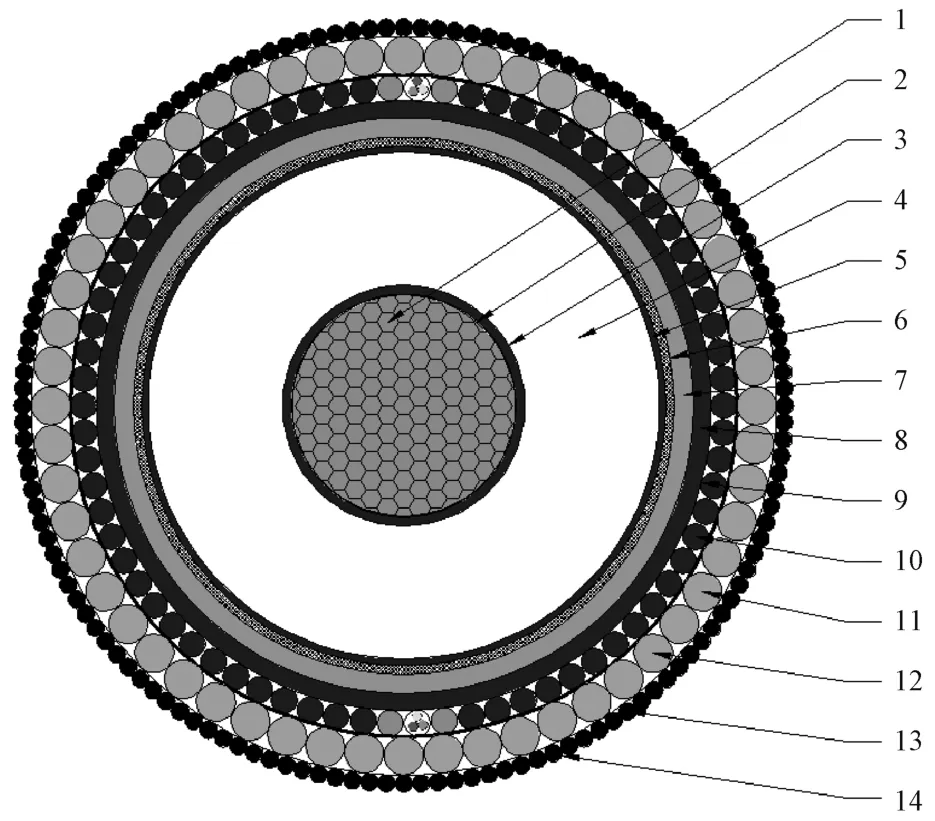

试验采用±535 kV高压直流海底电缆,型号为DC⁃HYJ(90)Q41⁃F⁃±535 1×3000+2×12B1,其结构见图1。

图1 ±535 kV高压直流海底电缆的结构示意图

由图1可知:±535 kV高压直流海底电缆由阻水导体、半导电包带、挤包内屏、交联聚乙烯(XLPE)绝缘、挤包外屏、绕包阻水缓冲层、铅套、内护套、光单元+聚乙烯(PE)棒、绕包内衬层、铠装钢丝、聚丙烯(PP)绳和软接头标志等组成。各层的结构参数和外径见表1。

表1 ±535 k V高压直流海底电缆结构参数表

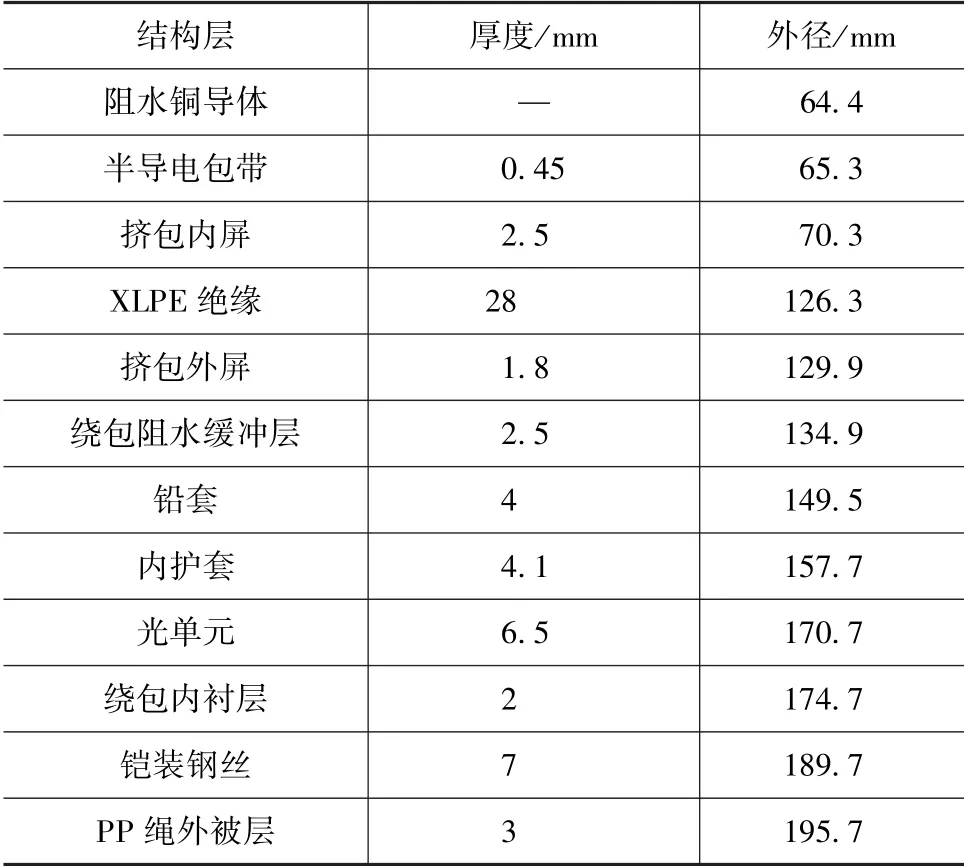

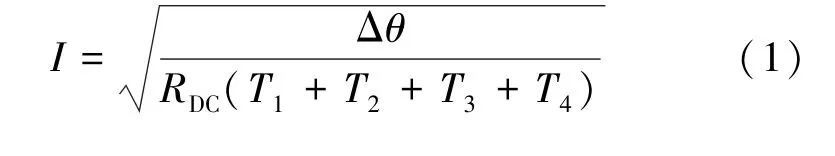

1.2 直流载流量的计算

IEC 60287给出电压等级5 kV以下直流电缆载流量的计算公式见公式(1),IEC 60287中,不仅包含交流载流量的计算方法,也包含了5 kV以下直流电缆载流量;对于电压等级5 kV以上直流电缆载流量的计算还没有标准的方法,本工作提出对于电压等级较高的电缆必须考虑电缆绝缘泄漏损耗。

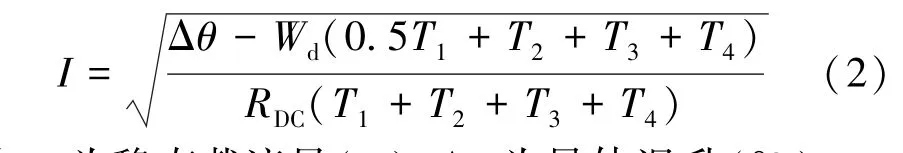

对于电压等级较高的电缆必须考虑电缆绝缘泄漏损耗按式(2)计算:

式中:I为稳态载流量(A);Δθ为导体温升(℃);Wd为绝缘泄漏电流损耗(W/m);RDC为导体运行温度下单位长度直流电阻(Ω/m);T1、T2、T3和T4分别为导体与铅套之间的热阻、铅套与铠装层之间的热阻、外护层的热阻以及周围介质的热阻(K·m/W),T1、T2和T3的计算可按照表1中给出的电缆结构参数进行,T4的计算按照自由空气中敷设的电缆,不受日光直接照射。

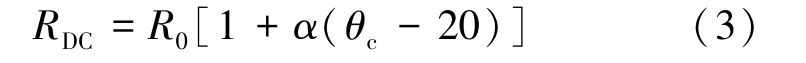

导体直流电阻按式(3)计算:

式中:R0为20℃的直流电阻(Ω/m);α为导体温度系数(1/℃);θ为导体运行温度(℃)。

单位长度的绝缘泄漏电流损耗按式(4)计算:

式中:Ri为单位长度绝缘电阻(Ω/m);U0为电缆的额定电压(V)。

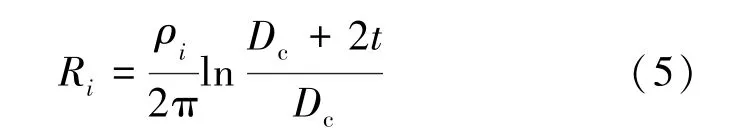

单位长度电缆的绝缘电阻按式(5)计算:

式中:t为绝缘厚度(mm);Dc为电缆导体直径(mm);ρ绝缘体积电阻率(Ω·m),70℃时的平均体积电阻率1.52×1012Ω·m,90℃时的平均体积电阻率8.01×1011Ω·m。

高压直流电缆有两种技术路线,一是以北欧化工为代表的超净路线,其交联度低,额定运行温度为70℃;二是以陶氏化学为代表的接枝或者纳米改性路线,其交联度与交流电缆相同,额定运行温度为90℃。本工作中高压直流电缆的额定运行温度为90℃,为了对比分析,同时计算了运行温度分别为70℃和90℃时的载流量,计算结果见表2。

表2 载流量计算结果

由表2可知:电缆运行温度为70℃时,未考虑绝缘损耗下的载流量为与考虑绝缘损耗下的载流量分别为3 282,3 249 A;电缆运行温度为90℃时,未考虑绝缘损耗下的载流量为,与考虑绝缘损耗下的载流量分别为3 686,3 658 A。

2 高压直流电缆载流量试验

2.1 试验回路

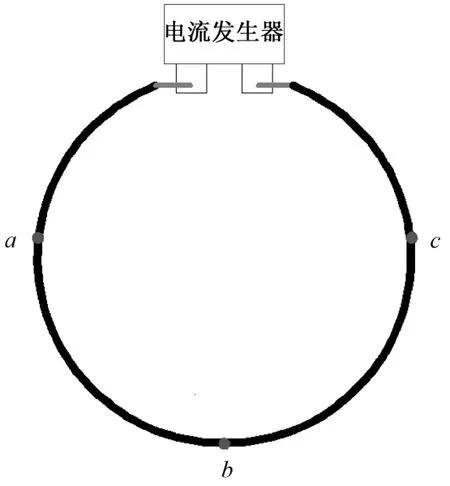

取电缆样品20 m组成如图2所示的载流量试验回路,设置3个测温点分别是标记为a、b和c点,测温点距离电缆端部5 m,测温点之间距离为5 m,电缆样品距离地面30 mm。每个测温点设置3个热电偶,分别测试导体、绝缘屏蔽表面和PP绳外表面的温度,同时采用油瓶法测试与电缆相同高度的环境温度。

图2 试验回路布置示意图

2.2 试验方法

参照TICW 15—2012《单根电缆空气中敷设载流量测试方法》中的热电偶测量方式,但进行导体加热的电流类型不同,采用的是直流电流。采用直流温升试验系统向电缆回路施加电流使导体温度维持在一定温度,每隔0.5 h记录各点的温度及环境温度,直至电缆温度稳定,温度稳定的标志是a、b和c点的平均值在0.5 h内变化均不超过1℃。

2.3 不同运行温度下的直流载流量

2.3.1 导体温度为70℃时的载流量

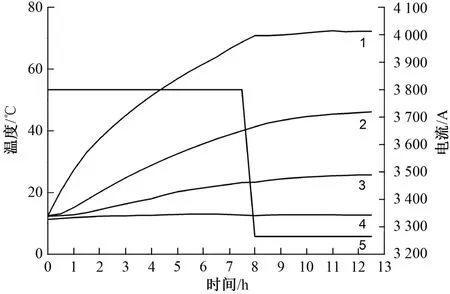

导体温度为70℃时的温度曲线见图3。

图3 导体温度为70℃时的温度曲线

由图3可知:起始阶段以3 800 A的电流加热7.5 h后,导体温度达到70℃,此时降低电流以使导体温度维持在70℃,在随后的4 h内,电缆导体、绝缘屏蔽、和电缆外表面温度趋于稳定,整个试验回路达到热平衡状态。稳定后导体的温度为71.5℃,绝缘屏蔽温度为46.2℃,电缆表面温度为24.9℃,环境温度为12.7℃,绝缘温差25.3℃,稳定后的电流为3 266 A。

2.3.2 导体温度为90℃时的载流量

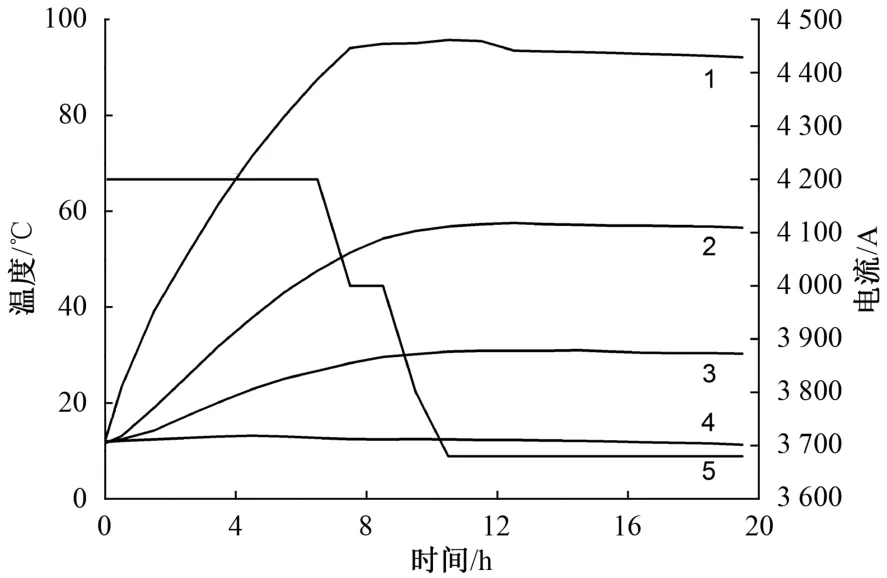

导体温度为90℃时的温度曲线见图4。

图4 导体温度为90℃时的温度曲线

以4 200 A的电缆对电缆加热6.5 h,导体温度接近90℃时,加热电流降到4 000 A,导体温度达到90℃,调整电流以使导体温度维持在90℃以上。试验回路稳定后导体的温度为90.2℃,绝缘屏蔽温度为56.3℃,电缆表面温度为27.1℃,环境温度为11.3℃,绝缘温差33.9℃,稳定后的电流为3 682 A。

3 理论计算与试验结果分析

由1.2节的计算可知,电缆运行温度为70℃时,未考虑绝缘损耗下的载流量,比考虑绝缘损耗下的载流量提升1.0%;电缆运行温度为90℃时,未考虑绝缘损耗下的载流量,比考虑绝缘损耗下的载流量提升0.8%。电缆导体损耗W=I2×R,求出70℃时的导体损耗为74.4 W/m,绝缘损耗占比2.6%;90℃时的导体损耗为100 W/m,绝缘泄漏损耗占比3.7%。

直流载流量试验过程中没有施加电压U0,载流量的试验结果应未考虑绝缘损耗下的载流量理论计算结果比较,电缆运行温度为70℃时,载流量的实测值比理论计算值高17 A,两者相差0.5%;电缆运行温度为90℃时,载流量的实测值比理论计算值高4 A,两者相差0.1%,高压直流电缆载流量理论计算结果与实测结果基本一致,90℃运行与70℃运行相比,载流量提高12.7%。

4 结束语

本工作提出了5 kV以上直流电缆载流量的计算方法,计算了±535 kV高压直流电缆的载流量,并通过试验进行了验证,同时比较了70℃和90℃时的载流量,为工程运行提供了数据支撑。