退火温度对OSG薄膜性能的影响

北方工业大学信息学院 王艳蓉 周晓森 曾 敏 张 静

随着集成电路特征尺寸的不断微缩,互连介质层性能成为限制集成电路发展的关键参数之一。长久以来研究人员近几年探索具有更低介电常数(k)且具有优异机械性能的介质材料成为研究热点之一。而纳米多孔有机硅酸盐玻璃(OSG)与SiO2结构相近且与传统CMOS工艺兼容而广受关注,但对其工艺性能优化方法尚不明确,需要更深入的探索研究。本研究针对退火温度对OSG薄膜的性能影响开展研究,研究分析了退火温度对OSG薄膜的化学组分,机械强度,薄膜厚度,疏水性及介电常数等性能的影响。

1 研究意义

随着集成电路器件特征尺寸的不断微缩,晶体管密度不断增加,多互连层中电阻和电容所产生的延迟效应越来越明显,为了减少该RC延迟,一方面可采用具有更低电阻率的金属,另一方面可采用比传统SiO2介电常数更低的绝缘材料。其中,纳米多孔有机硅酸盐玻璃(OSG)与SiO2结构相近且与传统CMOS工艺兼容而成为研究热点之一。但目前制备出性能优异,完全与传统CMOS兼容的OSG薄膜,仍存在一定的困难,因此本研究从退火温度对OSG薄膜性能的影响角度开展研究,探究使OSG薄膜机械性能和介电常数优化的工艺条件,获得具有优异性能的介电层薄膜。

2 OSG薄膜的制备

本研究采用溶胶-凝胶工艺制备薄膜,以原硅酸四乙酯(TEOS,99.999%,Sigma-Aldrich)和甲基三乙氧基硅烷(MTEOS,99%,Sigma-Aldrich)为前驱体(TEOS/MTEOS=2/8),再以四氢呋喃混合醇(C4H8O,99%;2-丙醇)为基底溶液,再室温下混合溶液,搅拌30min后,在酸性环境(HCl,0.37%)下催化反应30min。将混合后的溶液过滤后在60-80℃温度下以转速1000转每分钟持续搅拌12h使其充分反应。静置24h后,利用旋涂技术(spin-on)沉积在4in硅片上,并对薄膜进行150℃的软退火,再对样品分别进行300℃(样品1),400℃(样品2),500℃(样品3)及600℃(样品4)的硬退火,使薄膜固化,并研究退火温度对薄膜性能的影响。

3 退火温度对OSG薄膜性能的影响分析

3.1 薄膜化学组分分析

通过使用傅里叶变换红外光谱(FTIR)可对薄膜的化学组分进行分析,不同退火温 度样品的FTIR图谱如图1所示。显见,随着退火温度的增加,950-1200cm-1处主峰的Si-O-Si键合模式的峰值位置转移到较高的波数,且峰值增加。而主峰位于1270-1280cm-1处的末端Si-CH3基团是OSG薄膜的重要成分,其随着退火温度的增加而减少,尤其当退火温度达到600℃时,Si-CH3基团不再有明显的峰值。因而,可以推测当退火温度增加时,Si-CH3部分键被破坏,Si与O相结合,形成更多硅氧烷的亚氧化态。而末端Si-CH3基团能够保持OSG薄膜较好的疏水性,提高薄膜可靠性。另外,2850-4000cm-1处的-OH键在退火处理后,得到了有效的减少,这意味着薄膜中部分残留的溶剂得到了有效的去除。

图1 不同退火温度条件下薄膜的FTIR图谱

3.2 薄膜的厚度及机械强度分析

对退火后的薄膜采用椭圆偏振仪(GAM-100)测试其薄膜厚度及机械强度。薄膜厚度随退火温度及退火时间变化曲线如图2所示。显见,薄膜厚度随退火时间增加减小较少,退火时间40min后,薄膜厚度趋于稳定;而随着退火温度的增加薄膜厚度有显著下降,并且当退火温度达到600℃时,薄膜厚度急剧下降,这意味着当退火温度过高时,薄膜的基本结构被破坏,导致薄膜产生了严重的坍塌压缩,因此根据薄膜厚度变化可以确定薄膜退火温度不宜超过600℃。

图2 薄膜厚度随(a)退火温度及(b)退火时间变化趋势图

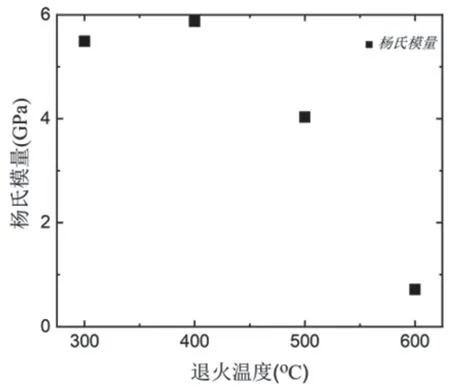

不同退火温度处理后的薄膜的杨氏模量如图3所示,可以看出,当退火温度达到400℃时,薄膜的机械性能达到最佳,其杨氏模量约为5.9Gpa。而当进一步增加退火温度时,薄膜杨氏模量有明显的下降,这与薄膜的化学组分分析结果相一致。薄膜的桥连基团随着退火温度的增加有明显下降,因而导致薄膜的机械强度有明显的下降。

图3 薄膜杨氏模量随退火温度变化趋势图

3.3 薄膜疏水性分析

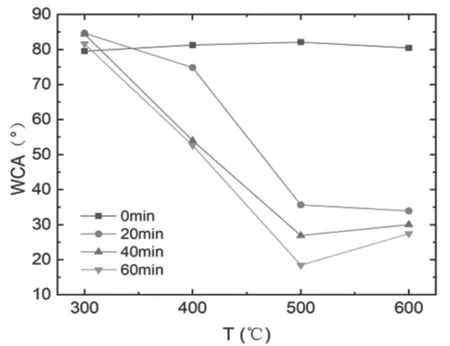

不同退火温度后的薄膜的水接触角测试结果如图4所示。可以看出,随着退火温度的增加,薄膜水接触角逐渐下降,即薄膜的疏水性减弱。这与薄膜中Si-CH3基团的含量有关,当退火温度增加时,Si-CH3基团含量下降,因而其疏水性下降。退火温度达到500℃前,薄膜能保持相对较好的疏水性。

图4 退火温度对薄膜水接触角影响图

3.4 薄膜的电学特性分析

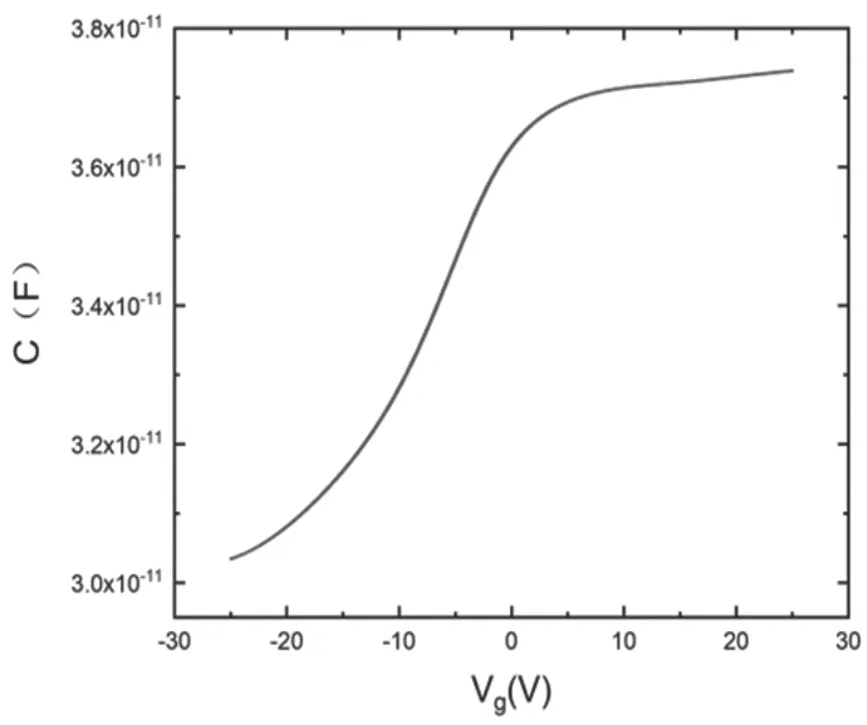

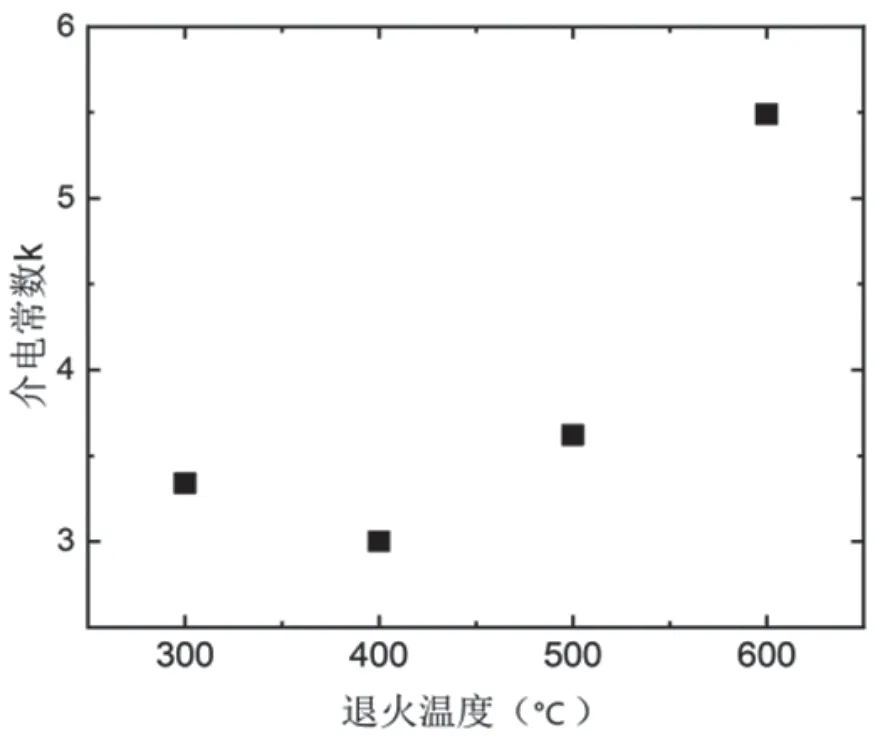

在沉积的薄膜表面及衬底背面溅射电极后,形成可测试的MIS结构,采用cascade探针台及安捷伦B1500半导体参数分析仪测试器件的电容-电压(C-V)特性,曲线如图5所示。对不同退火温度处理的薄膜的MIS结构分别进行C-V测试,并提取其积累区最大电容。依据公式,可求得各薄膜的介电常数,如图6所示。当退火温度达到400℃时,薄膜的介电常数最低,由于退火温度达到400℃时,可在薄膜内产生一定的空隙结构,从而能降低其k值。而当退火温度达到600℃后,其介电常数值较大,推测由于较高退火温度下发生了薄膜坍塌以及薄膜化学组分的变化。显然,本研究制备的薄膜在退火温度达到600℃时已发生了较大的改变,该退火温度过高。

图5 薄膜的C-V特性曲线

图6 不同退火温度处理后的薄膜的介电常数曲线

本研究了不同退火条件下OSG薄膜的性能,包括薄膜的化学组分,薄膜的膜厚和机械性能,薄膜的疏水性和薄膜的介电常数等。研究表明,对于退火条件为300℃至400℃的薄膜,其化学成分中因末端甲基含量较高,甲基为疏水基团,表现出较好的疏水性,且甲基含量随退火时间的增长而递减,疏水性变差。退火温度达到500℃,OSG薄膜骨架发生改变,杨氏模量变低,介电常数增加。综合分析,当退火温度为400℃时,薄膜的综合性能达到最优。