基于Keras的神经网络技术在柴油超深度加氢精制中的应用

胡元冲,秦 康,李明丰,田 旺,张 乐,王轶凡,陈文斌

(中国石化石油化工科学研究院,北京 100083)

柴油是国民经济发展中重要的燃油资源之一,在各国燃料结构中均占有较高份额。然而在使用过程中,柴油中含有的硫、氮、芳烃等物质会对环境造成不利影响。通过加氢精制降低柴油中的硫、氮、芳烃含量,改善油品质量,是实现油品清洁化的有效手段[1-2]。

对柴油加氢精制过程进行建模模拟,可以为试验方案设计、操作参数优化、放大过程研究等提供重要的测算基础。目前,应用于柴油加氢精制过程的模型可以分为集总动力学模型[3-7]和数据驱动模型[8-10]。集总动力学模型基于特定的催化剂,在一定的原料性质和反应条件变化范围内,经过合理的假设和适当的简化得到[11]。此类模型虽有助于反应机理研究和催化剂开发,但模型求解与参数评估过程十分复杂,假设和简化也带来了一定程度的精度损失。

数据驱动模型弱化了繁杂的反应机理,建模方式更加灵活、时效性更强,可同时考察多维度、多因素数据对结果的影响,从而为复杂反应体系的模拟提供一种切实可行的解决方案。人工神经网络作为数据驱动模型的一种,具有强大的自适应、自学习和非线性映射能力,在化工过程控制领域获得了广泛应用[12-13]。

已有研究者使用数据驱动模型对柴油加氢过程进行模拟,但适用于超深度加氢精制及不同催化剂的模型尚无报道。本研究利用高通量催化剂评价数据,采用基于Keras的神经网络技术对柴油超深度加氢过程进行模拟,全面考虑原料性质、反应条件、催化剂等因素的影响,分别建立加氢脱硫、加氢脱氮、芳烃饱和模型,实现柴油产物中硫质量分数(WS)、氮质量分数(WN)、单环芳烃质量分数(WMA)、多环芳烃质量分数(WPA)的精准预测。结合国Ⅵ车用柴油质量标准,使用所建模型对工艺条件进行优化,确定适用于不同催化剂的工艺操作区间。

1 实 验

1.1 原料和催化剂

选用直馏柴油和催化裂化柴油的混合原料为研究对象,为拓宽模型的适用范围,考察5类不同的原料油体系,其性质如表1所示。试验所用催化剂为中国石化石油化工科学研究院研制的NiMo/Al2O3,CoMo/Al2O3,NiMoW/Al2O3共3种柴油加氢催化剂。

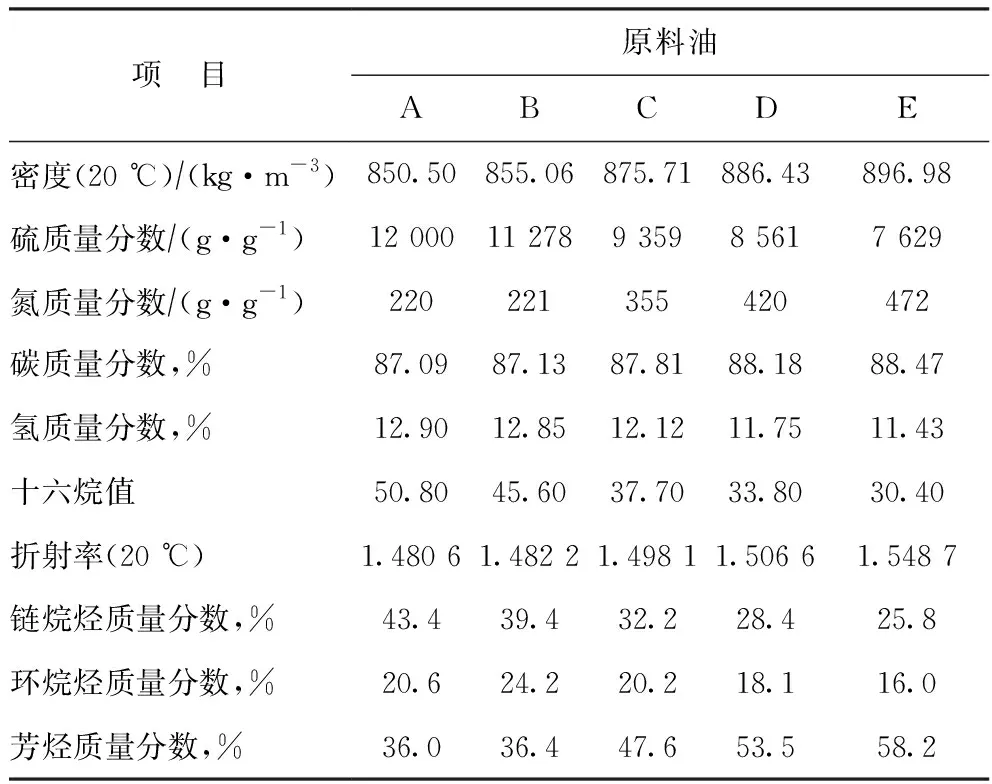

表1 柴油加氢试验所用原料油性质

1.2 试验装置

试验所用装置为高通量固定床评价装置,该装置反应器由16个内径为2 mm、高度为560 mm的相同滴流床反应器组成,可以在相同的条件(温度、压力、进料流量、氢气流量)下进行加氢反应。催化剂装在反应器中部的恒温区,反应器上下两端填充惰性填料,分别用于分配流体和支撑催化剂床层。每种催化剂分别装在4个平行反应器中,装填体积比为1∶2∶3∶4。各反应器温度偏差小于±1 ℃,压力偏差小于±100 kPa,流量偏差小于±5%,平行性满足试验要求。

1.3 反应条件和试验过程

试验考察的工艺条件范围为:温度300~360 ℃,压力4.4~7.4 MPa,体积空速0.75~12 h-1,氢油体积比200~800。此外,将催化剂粒度设定为16~20目、20~30目、40~60目、60~80目和80~100目5个分布区间,以考察内扩散对反应过程的影响。

催化剂在CS2质量分数2%的煤油中进行硫化(250 ℃下硫化6 h,320 ℃下硫化4 h),在硫质量浓度为685 mg/L的加氢柴油中进行钝化(325 ℃下钝化24 h),随后进行柴油加氢评价试验,每个试验条件稳定72 h后取样。试验过程中,通过微量柱塞泵泵入原料油,与氢气充分混合后进入反应器。反应后的产物进入样品瓶进行气液分离,产生的H2S、NH3和少量轻质烃类气体等通过汽提进入尾气吸收装置后排空,液体则保留在样品瓶中,离线分析精制柴油中的硫、氮及芳烃含量。

2 试验结果分析

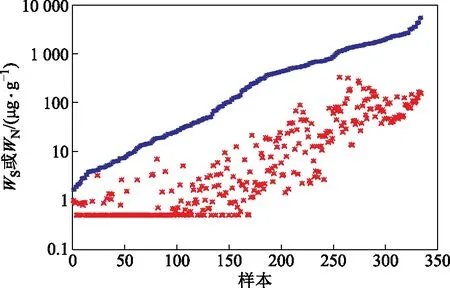

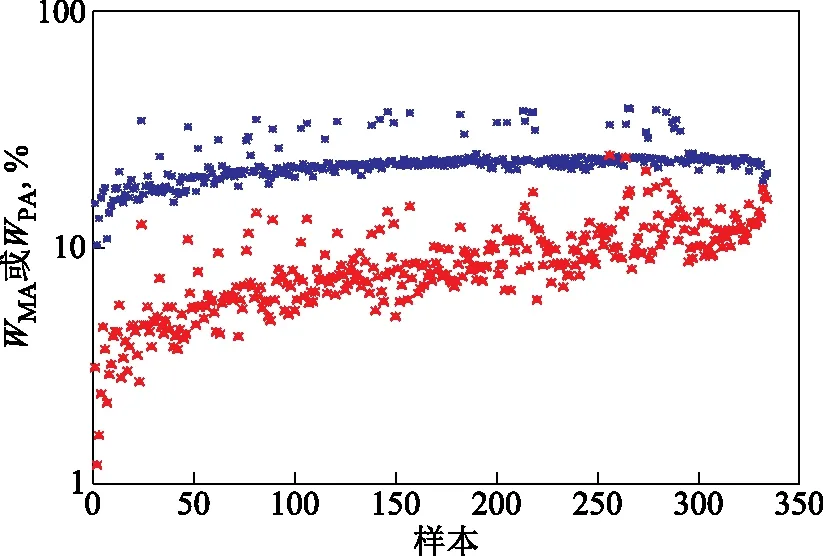

通过试验得到120组NiMo/Al2O3评价数据、103组CoMo/Al2O3评价数据、111组NiMoW/Al2O3评价数据,共334组数据样本。将样本数据按照WS由低到高进行排序,产物中硫、氮含量分布以及芳烃含量分布如图1和图2所示。

图1 产物中硫、氮含量分布

图2 产物中芳烃含量分布

从样本数据分布区间来看,WS分布在1.5~5 500 μg/g,WN分布在0.003~330 μg/g。当WN低于0.5 μg/g时,存在较大的分析误差,因此该区间内的数据均按0.5 μg/g处理。WS、WN分布区间跨度较大,以对数坐标表示其分布特征,WS分布相对连续、均匀,而WN分布较为离散,与WS分布规律并未表现出明显的一致性。WMA、WPA的分布相对集中,且变化范围较小。

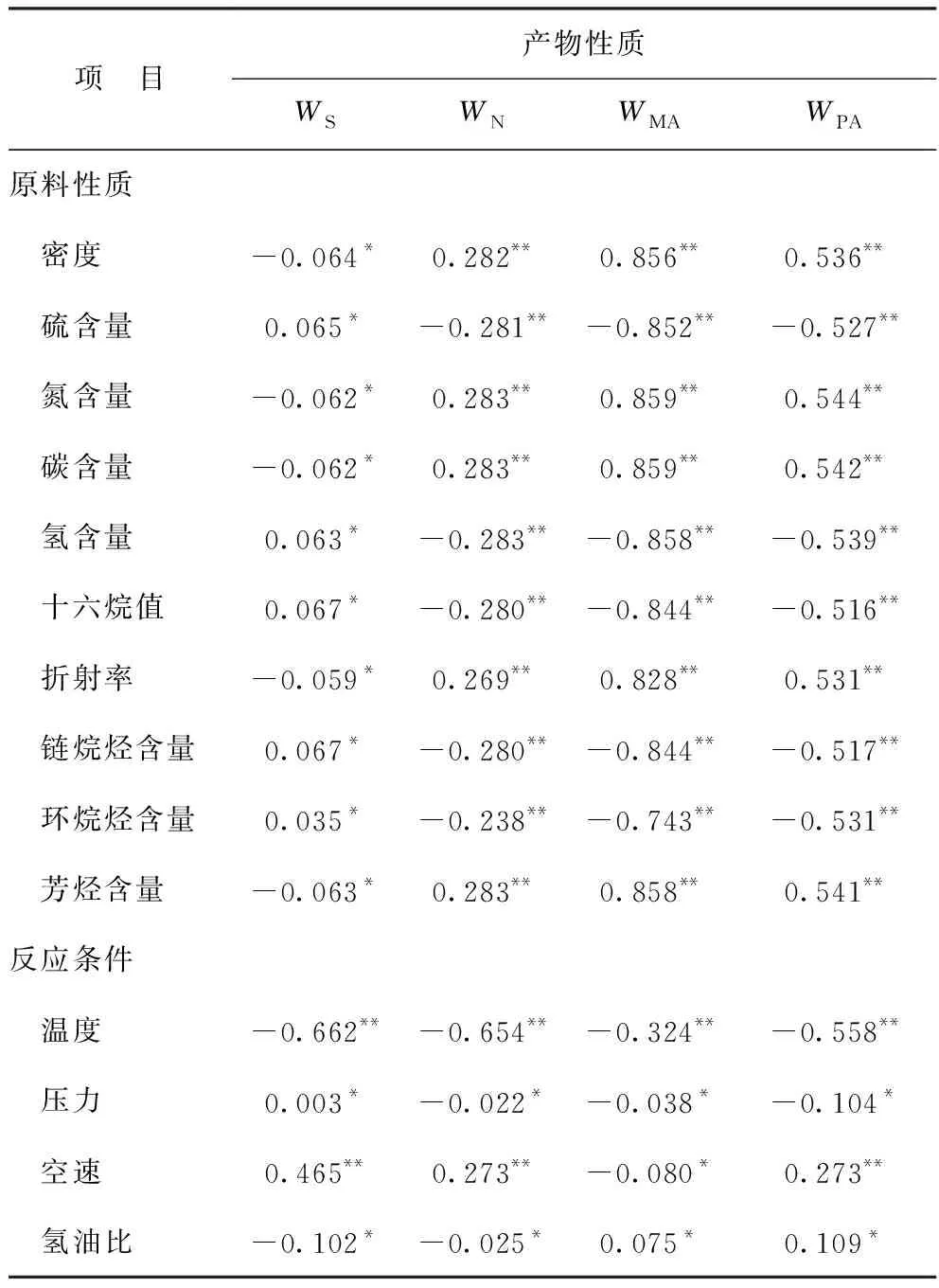

为了分析产物性质与原料性质和反应条件的相关性、筛选建模变量,采用Pearson相关系数法进行相关性检验,数学表达式见式(1)。

(1)

|r|越接近1表明线性相关性越强。在计算Pearson相关系数的同时还需要进行显著性检验,若相关系数的假设检验P值不大于5%,则认为两个变量存在显著相关性;若P值大于5%,则认为两个变量不存在显著相关性[14]。相关性分析结果如表2所示。由表2可知,WS,WN,WMA,WPA与原料性质的相关性并不一致,WS与原料性质不存在显著相关性,WN,WMA,WPA与原料性质分别存在显著的弱相关性、极强相关性和中等相关性。分析产物性质与反应条件的相关性可知,反应条件对柴油加氢过程的影响程度由强到弱排序为:温度>空速>氢油比>压力。

表2 产物性质与原料性质及反应条件的相关性分析结果(r)

考虑到WS,WN,WMA,WPA的分布特征以及与自变量相关性的差异,分别建立加氢脱硫、加氢脱氮、芳烃饱和的数据驱动模型,以增强模型对不同反应规律的认知与学习能力,提高模型预测精度。

3 柴油超深度加氢精制模型

3.1 神经网络及算法结构

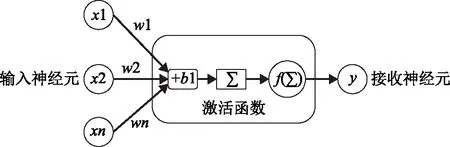

本研究建立的神经网络是一种信号正向传播、误差反向传播的多层前馈型神经网络[15],由输入层、隐含层(一个或多个)、输出层组成,每层包含有多个神经元,其计算流程如图3所示[16]。对于单个神经元,输入特征(x)与权重(w)求积再与偏置(b)加和后作为激活函数(f)的输入,经激活函数映射得到输出(y),其计算过程如图4所示,并可整理为式(2)。本研究使用Keras深度学习程序库,用Python语言实现神经网络的建立、训练和预测。

图3 基于Keras的神经网络计算框图

图4 神经元信息传导过程

y=f(x1×w1+x2×w2+…b1)

(2)

3.2 模型建立

选择WS,WN,WMA,WPA分别作为加氢脱硫模型、加氢脱氮模型和芳烃饱和模型的输出变量。影响柴油加氢精制的因素主要表现在原料性质、反应条件和催化剂3个方面。考虑到不同原料的差异性以及加氢脱硫、加氢脱氮、芳烃饱和反应之间的相互抑制作用,将原料的密度、硫含量、氮含量、芳烃含量作为各模型原料性质的输入参数。将工艺条件中的温度、压力、空速、氢油比作为各模型反应条件的输入参数。为了考察内扩散对反应的影响,将粒径作为催化剂的输入参数,催化剂类型也作为输入特征,从而实现同时对3种催化剂建模。

3种模型均设置4层网络结构,为避免出现过拟合现象,第一隐含层dropout设为0.1,即模型训练过程中随机放弃该层10%的神经元。隐含层激活函数为双曲正切函数tanh,如式(3)所示;输出层激活函数为线性函数linear,如式(4)所示。优化器选择学习率自适应算法adam,损失函数为均方误差MSE,模型评估指标为平均绝对误差MAE,随机初始化权重与偏置,迭代次数为2 000次,隐含层节点个数经优化后确定的模型结构如图5~图7所示。

图5 加氢脱硫模型结构(12-21-21-1)

图6 加氢脱氮模型结构(12-17-17-1)

图7 芳烃饱和模型结构(12-20-20-2)

(3)

linear(x)=x

(4)

3.3 模型训练与预测

对催化剂牌号进行独热编码,以将其转化为计算机能够识别的数字。神经网络算法以梯度下降为核心,数据无量纲化可以加快求解速度、避免取值范围过大的特征对距离计算造成影响[17]。使用StandardScaler函数[式(5)]对输入数据进行无量纲标准化处理,使其转化成均值为0、方差为1的标准正态分布。对输出数据取对数,在不改变原始数据性质和相关关系的情况下,缩小数据的绝对数值,便于模型求解计算。

(5)

式中:x为原始数据;x*为标准化数据;μ为原始数据的均值;σ为原始数据的标准差。

将试验得到的334组数据样本,按照70∶15∶15的比例划分训练集、验证集和测试集。基于上述神经网络结构,分别对3种模型进行训练,无量钢化迭代过程(以加氢脱硫模型为例)如图8所示。由图8可见,随着迭代次数的增加,训练集和验证集的MAE和MSE迅速减小,训练过程表现出了良好的收敛性和准确性,表明所建模型结构合理。

图8 加氢脱硫模型训练过程中训练集和验证集MAE和MSE变化

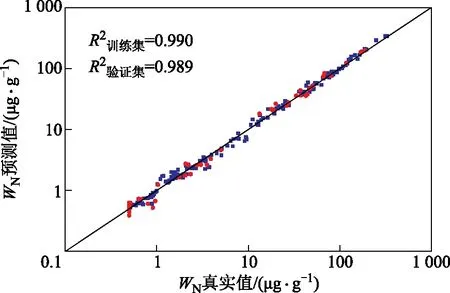

用训练好的3种模型分别对各自的训练集和验证集数据进行预测,并对模型计算值取反对数,结果如图9~图12所示。采用R2来评估模型对各数据集的拟合优度,R2越接近1说明自变量对因变量的解释程度越高,模型预测效果越好。

图9 加氢脱硫模型对WS的预测结果

图10 加氢脱氮模型对WN的预测结果

图11 芳烃饱和模型对WMA的预测结果

图12 芳烃饱和模型对WPA的预测结果

(6)

由图9可见,对于加氢脱硫模型,预测值均在对角线附近,训练集和验证集的R2均在0.98以上,表明所建模型对WS具有良好的拟合效果。

由图10可见,对于加氢脱氮模型,当WN小于10 μg/g时,模型预测值略偏离对角线,相对误差有所增加。从图1中WN的分布来看,WN在该区间内分布较为分散,且WN较低时分析误差更加显著,在一定程度上削弱了模型对该区间反应规律的学习。此外,数据预处理时将WN小于0.5 μg/g的值按照0.5 μg/g处理,实际上把容易脱氮的反应规律以较难脱除的规律形式传递给了模型,造成模型在WN为0.5 μg/g附近时训练得到的更多是较难脱氮的反应规律,因此当WN为0.5 μg/g时,模型的预测误差明显偏大。但训练集和验证集的R2仍在0.98以上,表明加氢脱氮模型整体上仍表现出优异的预测性能。

由图11和图12可见,对于芳烃饱和模型,WMA及WPA训练集和验证集的R2均在0.97以上,芳烃饱和模型对WMA的拟合效果略优于WPA。虽然WPA的分布特征与WMA具有良好的一致性,但数据密集程度远低于WMA,WMA集中分布在20%~25%,而WPA集中分布于3%~15%,分布区间相比WMA更宽,且含量更低,增加了拟合难度,因此R2略有降低,但这并不影响芳烃饱和模型的整体性能,预测值仍均匀分布在对角线两侧。

3.4 模型泛化能力考察

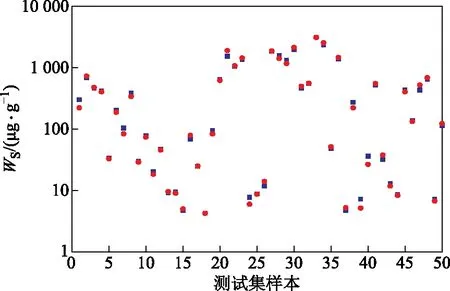

泛化能力体现了模型对未知数据的预测性能[18]。训练集直接参与了模型的训练过程,验证集是模型训练过程中单独留出的样本,用于调整模型的超参数和对模型预测能力进行初步评估,这两个数据集不能用来评估模型的泛化能力。测试集数据没有参与机器学习和调参过程,因此选用测试集数据来进一步考察模型的泛化能力。3种模型对各测试集的预测效果如图13~图16所示。

图13 加氢脱硫模型测试集预测效果

图14 加氢脱氮模型测试集预测效果

图15 芳烃饱和模型测试集WMA预测效果

图16 芳烃饱和模型测试集WPA预测效果

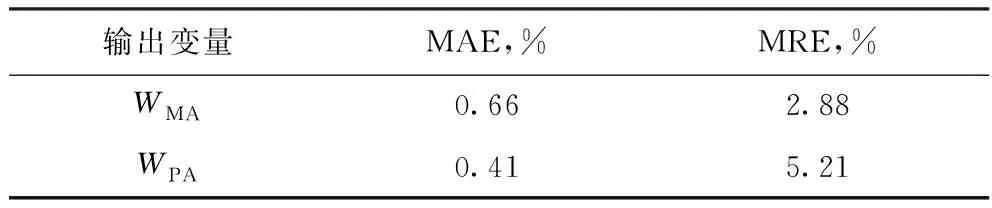

在建模回归中,MAE和平均相对误差(MRE)反映了模型预测误差的大小,其绝对值越小模型预测精度越高,各模型测试集MAE和MRE统计结果如表3和表4所示。由于WS分布范围过宽,对加氢脱硫模型的测试集误差进行了分区间考察。由表3可见:MAE随着WS的增大而增大,但MRE随着WS的增大而减小,各区间的MRE均在10%以下;加氢脱氮模型测试集的MAE在3 μg/g以下,MRE在10%以下;芳烃饱和模型测试集中WMA和WPA的MAE均在1%以下,MRE在6%以下。虽然不同模型存在个别预测误差偏大的点,但从测试集整体的预测效果和误差统计结果来看,加氢脱硫、加氢脱氮、芳烃饱和模型均具有良好的预测精度和较强的泛化能力,可以为柴油加氢过程的工艺优化提供指导。

表3 加氢脱硫、加氢脱氮模型测试集误差统计结果

表4 芳烃饱和模型测试集误差统计结果

4 工艺条件优化

国Ⅵ车用柴油质量标准中,对WS和WPA进行了明确规定,WS不超过10 μg/g,WPA不超过7%[19],严格的质量标准对工艺条件提出了更高的要求。使用所建加氢脱硫模型和芳烃饱和模型同时对3种催化剂的工艺条件进行优化。

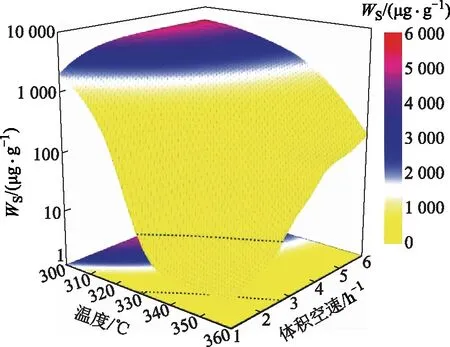

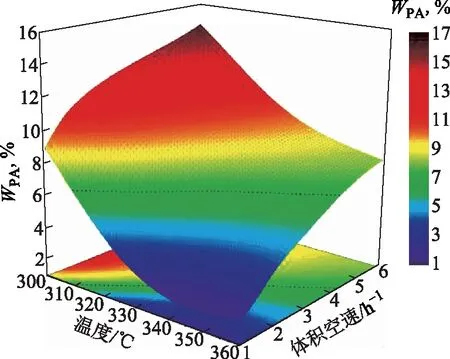

温度和空速是影响柴油加氢精制过程最重要的工艺参数,本研究对这两个参数进行优化。选用A油为原料,控制压力为6.4 MPa,氢油体积比为300,催化剂粒度设为40~60目,温度区间设为300~360 ℃,体积空速区间设为1~6 h-1,不同催化剂对应的WS及WPA随温度和空速的变化分别如图17~图22所示。

图17 加氢脱硫模型的工艺条件优化结果(NiMo/Al2O3)

图18 芳烃饱和模型的工艺条件优化结果(NiMo/Al2O3)

图19 加氢脱硫模型的工艺条件优化结果(CoMo/Al2O3)

图20 芳烃饱和模型的工艺条件优化结果(CoMo/Al2O3)

图21 加氢脱硫模型的工艺条件优化结果(NiMoW/Al2O3)

图22 芳烃饱和模型的工艺条件优化结果(NiMoW/Al2O3)

分别以WS为10 μg/g和WPA为7%在工艺条件优化图中作等值线,国Ⅵ标准下3种催化剂的脱硫工艺条件比芳烃饱和工艺条件更为苛刻。由图17~图22可见,对于NiMo/Al2O3催化剂,为了实现WS在10 μg/g以下,应该控制温度大于328 ℃,体积空速小于2.8 h-1;WPA在7%以下时,温度应该控制在314 ℃以上,体积空速应小于4.1 h-1。为了同时满足WS和WPA的质量要求,使用NiMo/Al2O3催化剂时,温度应大于328 ℃,体积空速应小于2.8 h-1。同理,对CoMo/Al2O3和NiMoW/Al2O3催化剂也进行同样的优化,使用CoMo/Al2O3催化剂时温度应大于338 ℃,体积空速应小于2.1 h-1;使用NiMoW/Al2O3催化剂时温度应大于327 ℃,体积空速应小于3.2 h-1。对比不同催化剂的工艺优化区间,在设计的工艺条件范围内,3种催化剂的超深度加氢精制性能由高到低的顺序为:NiMoW/Al2O3>NiMo/Al2O3> CoMo/Al2O3。

5 结 论

(1)采用基于Keras的神经网络技术对柴油超深度加氢精制过程进行模拟,考察了原料性质、反应条件、催化剂参数对柴油加氢过程的影响,建立了同时适用于3种催化剂的加氢脱硫、加氢脱氮和芳烃饱和模型。实现了WS,WN,WMA,WPA的预测,各模型训练集和验证集的R2均在0.97以上。

(2)使用测试集数据对模型的泛化能力进行了考察,模型对WS,WN预测的MRE在10%以内,对WMA和WPA预测的MRE分别在3%和6%以内,所建模型泛化能力较强,具有良好的预测性能,可以为柴油超深度加氢精制过程的工艺优化提供依据。

(3)为满足国Ⅵ车用柴油质量标准,在压力6.4 MPa、氢油体积比300的条件下,同时对3种催化剂的操作温度和空速进行了优化,确定了不同催化剂的操作区间。使用NiMo/Al2O3催化剂时温度应大于328 ℃,体积空速应小于2.8 h-1;使用CoMo/Al2O3催化剂时温度应大于338 ℃,体积空速应小于2.1 h-1;使用NiMoW/Al2O3催化剂时温度应大于327 ℃,体积空速应小于3.2 h-1。