地面L型钻孔煤层底板注浆加固技术*

崔亚利孙晓宇高 尚戴亚男常若曦

(1.安徽恒源煤电股份有限公司;2.北京中煤矿山工程有限公司;3.煤矿深井建设技术国家工程实验室)

煤层底板水害是仅次于瓦斯事故的重大灾害,我国煤炭资源开采受水害影响严重[1],承压水害已严重威胁华北型煤田深部开采的安全[2-4],淮北煤田属于典型的华北型煤层,安徽恒源煤矿主采煤层为二叠系山西组6煤,煤层底板承受太灰含水层组,水压为3.9~5.3 MPa,隔水层平均厚度为46 m,对应突水系数为0.08~0.12 MPa/m,远超过《煤矿防治水细则》构造发育区临界值为0.06 MPa/m的要求。为了避免煤层底板突水,保证巷道顺利掘进和煤层安全回采,恒源煤矿采用地面L型钻孔超前探查和注浆技术对II634、II635工作面6煤层以下含水层进行探查治理,克服了工作面防治水技术占用巷道掘进时间长、注浆压力低、注浆量小、施工效率低、施工工期长等缺点,不仅实现了区域超前煤层底板加固的目的,而且提高了施工效率及经济效益。

1 工程概况

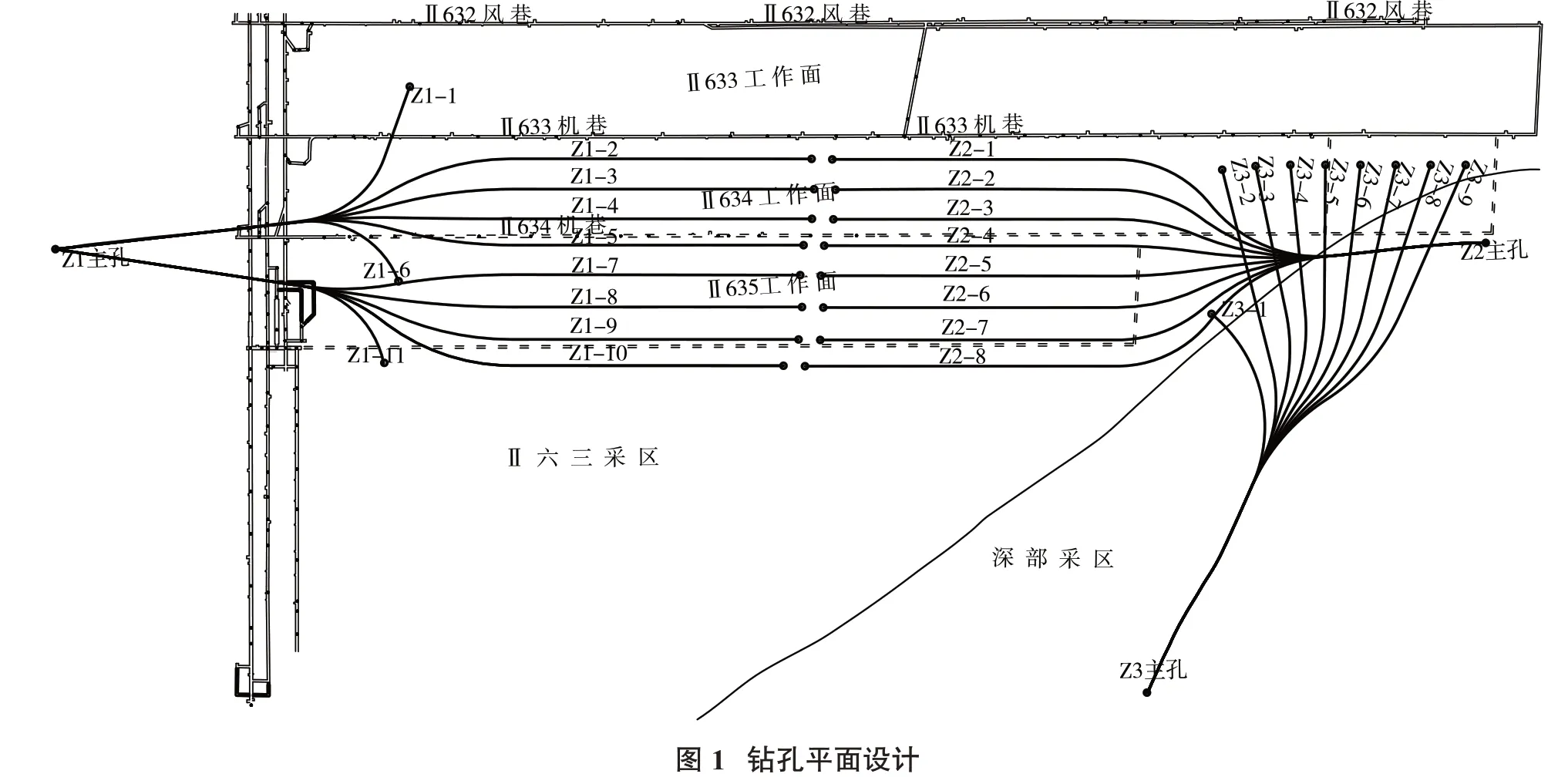

本次治理区域为Ⅱ63采区中部的Ⅱ634、Ⅱ635工作面,走向长1 750 m,倾斜宽360 m,面积约为65万m2,开采标高为-690~-770 m,主采煤层厚度为1.50~5.03 m,平均值为2.95 m;煤层倾角为2°~26°,平均倾角为9.1°,局部因受地质构造的影响,倾角可能高达30°,根据三维地震资料看,治理区域内断层构造发育,发育落差大于3 m的断层13条,地质条件较为复杂。根据治理区域地层及构造发育特点,地面共布置3个钻孔群,28个水平孔段,对治理区域实现全区覆盖,并且水平孔段与构造裂隙斜交,其钻孔平面设计如图1所示。

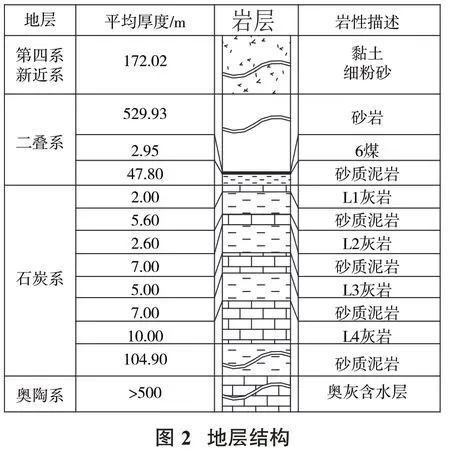

治理区域内6煤层底板直接充水含水层主要为太灰含水层,其中L1灰岩含水层距6煤层平均距离为46 m,承受太灰水压为3.9~5.3 MPa,对应突水系数为0.08~0.12 MPa/m,远超过构造区域临界值0.06 MPa/m,存在较大的突水安全威胁;通过分析水文地质条件,本次地面L型钻孔超前探查、注浆治理目的层为L3灰岩含水层,隔绝其下方含水层。L3灰岩含水层与6煤层底板平均距离为66 m,地层结构如图2所示。

2 钻孔施工设计

2.1 钻孔结构

由于主采煤层埋深较深,地面L型定向钻孔需穿越冲积层、稳定基岩、煤层后进入目的层,为了确保钻孔孔壁稳定及水平孔段注浆升压,采用双层套管施工技术以封固冲积层与煤层,因此必须对钻孔结构进行合理设计,并选择合适的套管以满足水平孔段孔径的要求[5]。钻孔结构分为3级,分别为一开孔段、二开孔段和三开水平孔段,钻孔结构如图3所示。

(1)一开0~200 m,孔径为311 mm,下入ϕ244.5 mm×8.94 mm套管;下至基岩层段,进入基岩内不少于20 m,并用单液水泥浆进行固管。

(2)二开200~1 000 m,孔径为215.9 mm,下入ϕ177.8 mm×8.05 mm套管,下至一灰上部海相泥岩底,并用单液水泥浆进行固管。

(3)三开1 000 m~终孔,孔径为152.4 mm,沿L3灰岩层顺层钻进,为裸孔段。

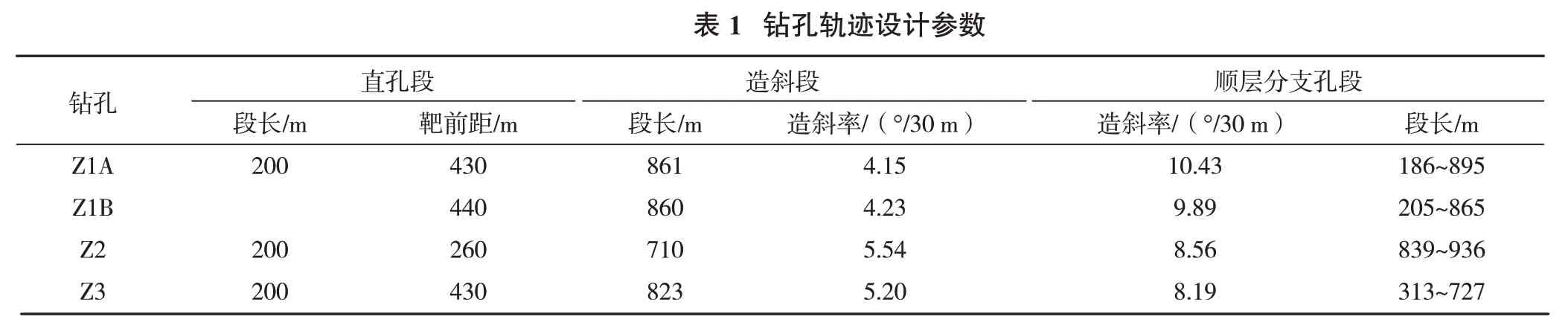

2.2 钻孔轨迹控制

根据治理区地面建筑、井下巷道采掘布置及灰岩含水层富水性不均一特点,每个钻孔单元(钻孔群)施工1个主孔和多个水平孔段,Z2钻孔三维立体图如图4所示。

Z1、Z2、Z3钻孔直孔段为200 m,经过直孔段、造斜段的施工,钻孔井斜由0°变为80°~90°,使钻孔走向与L3灰岩层倾角相近(L3灰岩层倾角为6°~10°,对应钻孔井斜为80°~84°),其具体轨迹参数如表1所示。以Z1钻孔为例,因地面条件限制,该钻孔采用1个主孔、2个造斜段的钻孔施工工艺,即Z1A造斜段侧钻的Z1-1、Z1-2、Z1-3、Z1-4、Z1-5、Z1-6水平孔段施工完毕后,对Z1A二开套管进行部分切割、起拔后,再进行Z1B造斜段造孔及套管下放施工,然后进行各水平孔段的施工,Z1B造斜段侧钻Z1-7、Z1-8、Z1-9、Z1-10、Z1-11水平孔段。在实际施工过程中采用岩屑录井、钻时录井、物探录井等技术手段,及时调整钻孔轨迹,保证水平孔段始终在L3灰岩目的层钻进。

?

3 注浆施工设计

本工程采用单液水泥浆通过分段“探注结合”施工,有效封堵L3灰岩含水层的溶隙及裂隙导水通道。通过高压注浆将导水通道充填压密,降低渗透性,提高地层的整体防渗性能,在治理区域范围内形成有效的“水平阻水层”,阻隔来自L3灰岩含水层及其下部含水层中的地下水,从而达到治理区域煤层底板超前治理的目的。

3.1 注浆技术要求

(1)注浆层位为6煤底板L3灰岩含水层。

(2)L3灰岩含水层顺层钻进时,钻遇钻井液漏失量小于15 m3/h时可采取调配钻井液方式继续钻进;无漏失或漏失量较小时每钻进100 m进行一次压水实验;钻遇钻井液漏失量大于15 m3/h时,提钻注浆,注浆结束后扫孔继续钻进。

(3)水平分支孔终孔后,注浆压力达到结束标准时,对该水平孔段进行全段高压注浆封孔。

3.2 注浆施工顺序

首先对3个主孔进行施工,造孔工作完成后下放套管,并用单液水泥浆进行固管,水平孔段钻进时,根据钻探情况进行注浆工作;Z1钻孔水平孔段的施工顺序为Z1-5、Z1-4、Z1-6、Z1-2、Z1-3、Z1-1、Z1-7、Z1-8、Z1-9、Z1-10、Z1-11;Z2钻孔水平孔段的施工顺序为Z2-3、Z2-4、Z2-5、Z2-8、Z2-7、Z2-6、Z2-1、Z2-2;Z3钻孔水平孔段的施工顺序为Z3-2、Z3-1、Z3-3、Z3-4、Z3-9、Z3-8、Z3-7、Z3-6、Z3-5,水平孔段的施工是为注浆提供服务,钻孔基本采用间隔式施工顺序,这样可以采用中间孔的压水实验成果及注浆量大小分析先施工水平孔段的注浆效果;另外,结合矿方巷道掘进先后顺序以及其它方面的要求,对各水平孔段的施工顺序作相应调整,以确保注浆效果。

3.3 注浆施工要求

根据治理区工作面底板地质及水文地质条件,采用单液水泥浆作为注浆材料,单液水泥浆注浆工艺流程:一次搅拌(水泥+水)→二次搅拌(添加剂)→注浆泵输送→注浆管路→受注岩层段。

每次注浆前,均要进行压水试验,压水时间大于30 min,通过压水实验疏通注浆管路及孔内岩石裂隙、测定单位受注层段吸水率,压水试验成果以吸水率q表示。

式中,q为吸水率,Lu;Q为压入流量,L/min;P为作用于试段内的等效全压力,MPa;L为试段长度,m。

根据压水试验成果,选择浆液浓度,密度选取1.2~1.6 g/cm3。一般遵循“先稀后稠再稀”的注浆原则,先用稀浆进行试注,了解该孔段注浆量大小及孔口压力变化情况,并观测邻孔是否发生串浆等情况,再对浆液浓度进行逐渐调整。

每次注浆结束后,均要向孔内压水,压水量为管路与孔内体积之和,在钻孔自然泄压后下钻具扫孔至孔底,进行下一个水平孔段的钻探施工。

4 钻孔实际施工

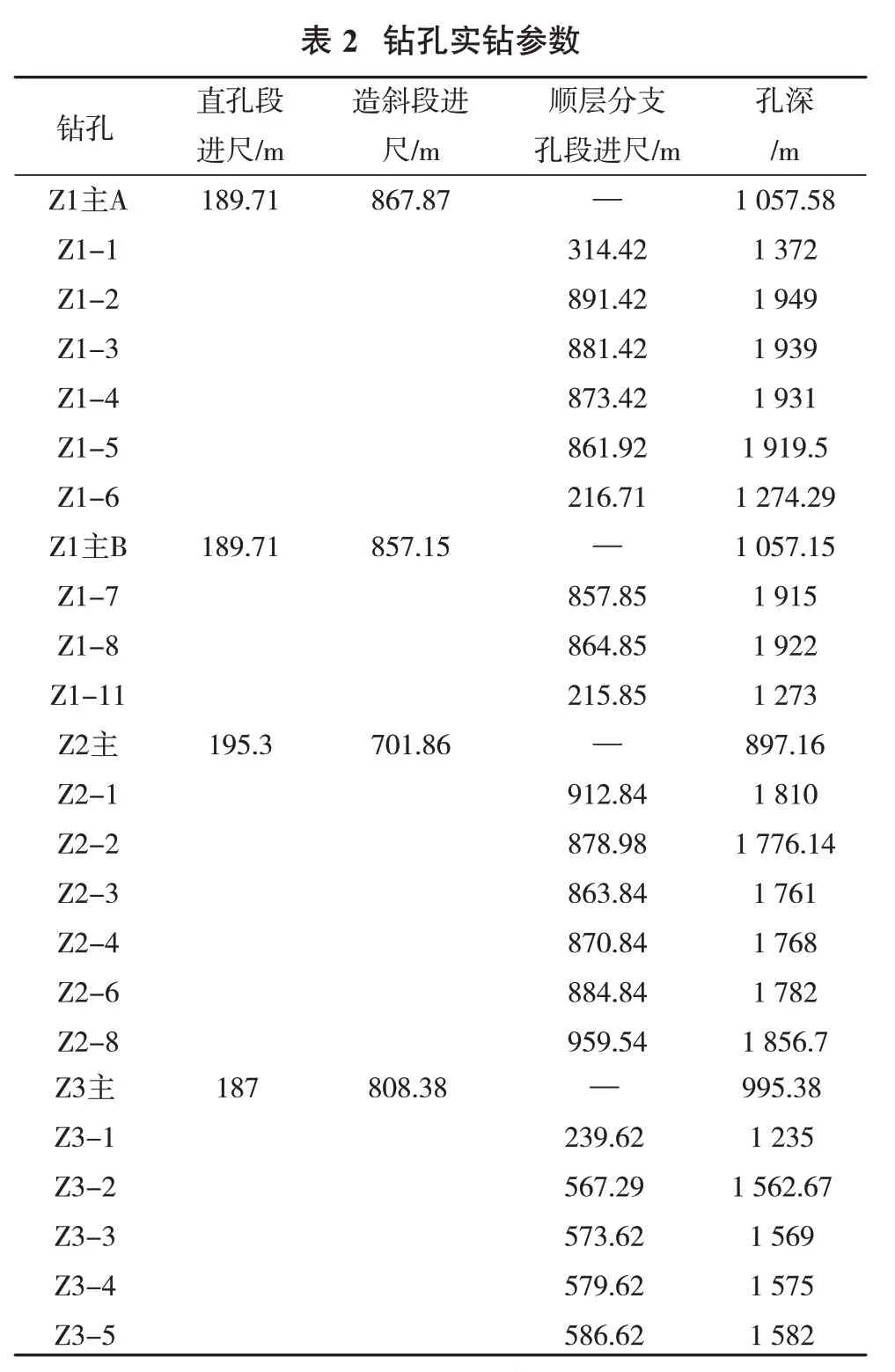

采用地面定向孔钻探、注浆技术对Ⅱ634、Ⅱ635工作面进行探查注浆治理,本工程共计施工3个一开孔段,4个二开孔段及20个水平孔段,所有孔段钻孔轨迹误差偏差均控制在5‰以内,总钻探量为17 702.78 m,钻孔实钻参数如表2所示。

5 注浆效果分析

Ⅱ634、Ⅱ635工作面在施工过程中,由于水平孔段长度较大,为了保证注浆质量,本工程采用遇漏则注(水平孔段钻进时钻井液漏失量≥15 m3/h)与分段注浆相结合的方式对Ⅱ634、Ⅱ635工作面进行高压注浆,共计注入水泥19 129.331 t,注浆详情如表3所示。

注浆结束标准:注浆压力为10~12 MPa,注浆泵量为40~60 L/min,并且稳定时间≥30 min[6]。

在工作面回采之前,井下钻场布置136个常规检验孔,治理范围内检验孔出水量均小于5 m3/h;工作面回采过程中,未出现煤层底板起鼓或出水现象;目前,II634工作面已实现安全回采,地面定向孔注浆效果显著。

6 结论

(1)本工程采用地面L型钻孔超前探查、注浆技术,已施工3个主孔及20个水平孔段,使水平孔段钻孔轨迹始终处于治理目的层中,大大增加了钻孔与目的层的接触面积,通过地面高压注浆,实现了对目的含水层的有效改造,增加了煤层底板的抗压强度。

?

(2)地面定向孔区域超前注浆防治水技术在恒源煤矿II634、II635工作面得到了成功应用,通过分析钻探、注浆及验证效果的综合分析,本工程钻孔布置合理、钻孔定位精准、注浆方案科学、注浆工艺先进,确保了工作面的安全回采。

(3)实现了巷道边掘边探向巷道施工前探查治理、井下向地面探查治理以及采面向区域探查治理的转变;在时间和空间上的有效拓展,不仅有效提升了煤层底板水害治理的安全性,而且极大提高了煤矿防治水的施工效率及经济效益。

?