金属增强复合材料管道在油气领域中的应用*

邹 航,杜 冰,冷奇展,陈 勇

(重庆科技学院冶金与材料工程学院,重庆 401331)

碳钢管道已广泛应用于石油、天然气等行业。然而,石油中CO2、H2S和Cl-的存在往往会导致钢管的严重腐蚀(如图1、图2)[1-2]。虽然碳钢管在高压、高温、大口径油气输运管线的使用不可替代,但是在中低压输运、酸性输运、海洋输运管线等,复合材料管道往往更加适用。从20世纪70年代开始,北美和欧洲等地区开始大面积推广和普及非金属管道[3]。从2000年开始,我国油气田对集油、注水系统逐步采用了纤维复合管、钢塑复合管来替代金属管,以满足油田正常生产需要[4]。我国胜利采油厂在2003年开始就已经采用一段长为7.25 km的钢骨架增强塑料复合管,该管道用于3座计量站的外输管线[5]。金属增强复合材料管道作为压力管道,目前应用范围主要集中在油田集油、集气、注水、注醇等管道工程。

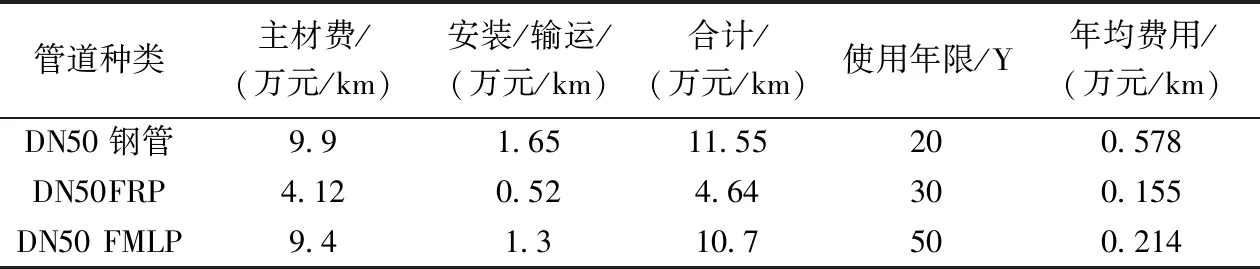

通过对钢管和金属增强复合材料管道对比发现,同等直径的金属增强复合材料管道内壁绝对粗糙度一般为0.0015~0.01 mm,仅为钢管的1/10~1/100[6]。同时,金属增强复合材料管道的柔韧性可以使其卷曲输运,单根连续长度可到到200~2000 m不等。金属增强复合材料管道基于常规使用环境下要求20~50年服役寿命。在经济性能方面,表1对比了喇嘛甸油田同等型号(DN50)三种管道的经济性能对比情况,金属增强复合材料管道的年均费用低于金属管道年均费用,投资性价比高于金属管道。

表1 金属管道和复合材料管道在喇嘛甸油田的价格对比[7]Table 1 Price comparison between metal and composite pipes in the Lamadian oil field[7]

图1 CO2对碳钢管的内部表面腐蚀[1]Fig.1 CO2 corrodes the internal surface of the carbon steel pipe

图2 H2S、Cl-对碳钢管的内部表面腐蚀[2]Fig.2 H2S,Cl- corrosion of the internal surface of carbon steel pipes

1 金属增强复合材料管道

1.1 钢塑复合管

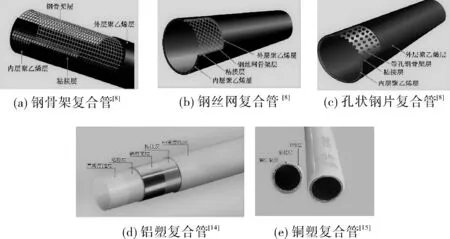

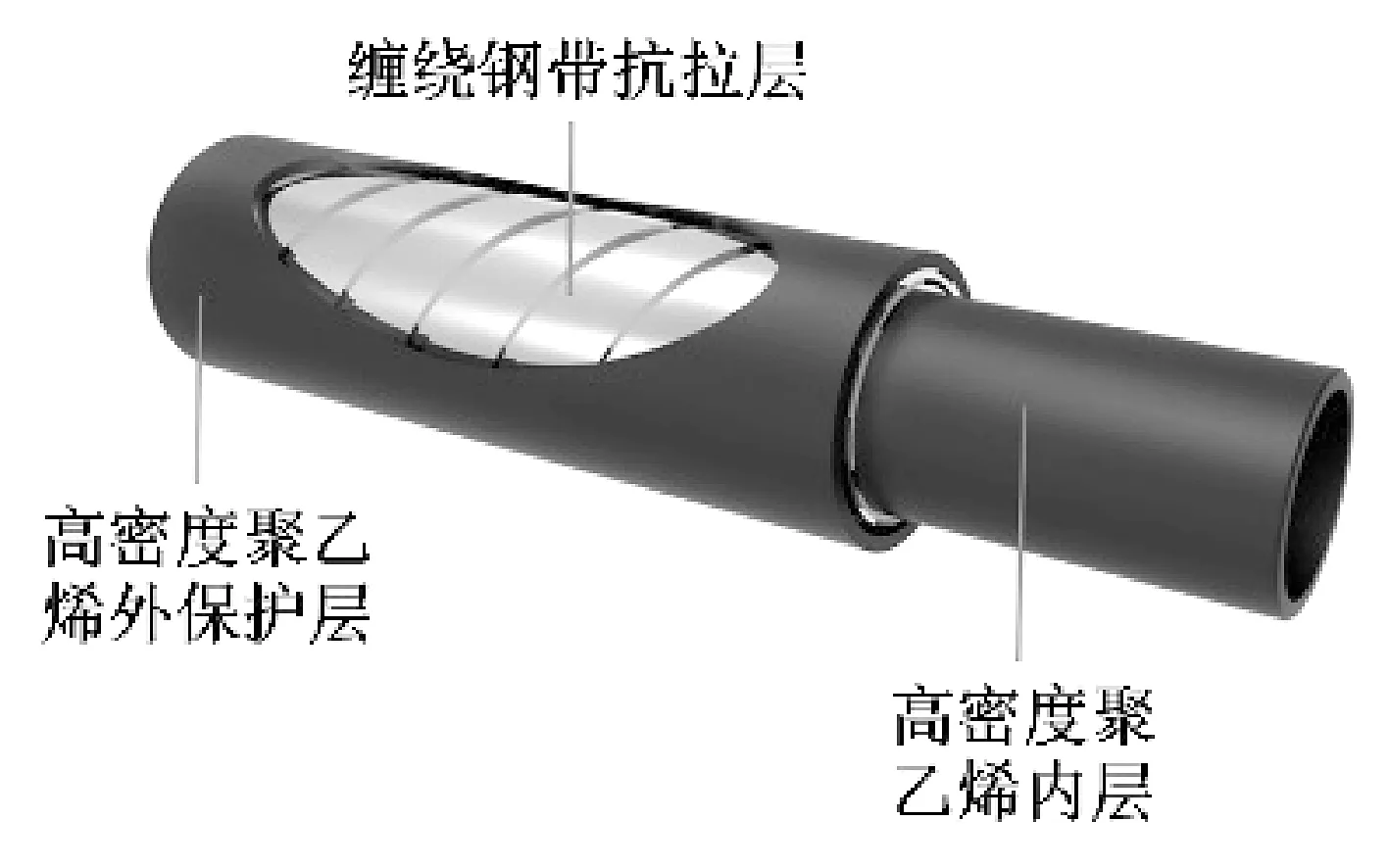

在新型油气复合材料管道的应用中,钢塑复合管道能高效地解决我国各大油气田的输油管、集气管、供水管的腐蚀泄漏问题,且管道经济效益良好、服役稳定,在多种金属增强复合材料管道中,使用最为普及。钢塑复合管内外层为热塑性复合材料为基体,通过骨架或者层间缠绕钢丝或孔状钢片的方式来增强管道[8](见表2)复合制得。钢骨架增强复合材料管道具有铺设快、耐腐蚀、使用寿命长等特点。主要运用于油气输运中的输油和输气管道以及油气田注水管、单井注醇管道[9-10]。

1.2 铝塑复合管

铝塑复合管道在油气工程领域主要运用于采暖系统。铝合金具有耐腐蚀、耐高温蠕变、易加工等特性,适合作为金属增强复合材料管道的增强材料[11]。铝塑复合管道通常采用薄壁铝管作为骨架层,内层采用具有更好耐热性和对气体以及水蒸气都有更好阻隔性的高密度聚乙烯,外层采用具有耐慢速开裂性能的中密度聚乙烯,薄壁骨架层和内外层分别通过热熔胶粘接复合制得。铝塑复合管具有质量轻、不结垢、不易老化的材料特性,管道可在90 ℃内保持长期稳定耐温性[12-13]。在油气工程采暖系统中,铝塑复合管道根据压力的不同,一般分为热水管(红色)、冷水管(白色)、燃气管(黄色)[14](见表2)。

1.3 铜塑复合管

在油气领域中,纯铜水管作为供水管材,是非常好的选择,但是纯铜水管也存在造价高、表面易结露水等弊端。铜塑复合材料管道是以内管采用无缝紫铜管为基体,外管道采用热塑性的PPR与铜管道热熔胶粘复合制得[15](见图3)。铜塑复合管内部紫铜管耐高温、耐腐蚀、抗菌性强,外部的PPR具有良好的电气绝缘性能和化学稳定性,管道与管道之间的接口可采用热熔技术连接。铜塑复合管造价低、安装便捷,管道外侧的PPR具有极佳的保温性能。铜塑复合材料管道在油气领域中可适用于饮用水管道、天然气输送管道[16]。

图3 金属增强复合材料管道分类Fig.3 Metal-reinforced composite pipes classification

2 金属增强复合材料管道的制备方法

2.1 缠绕成型

缠绕成型工艺[17](见表3)是复合材料管道的主要制造工艺之一。缠绕成型工艺是将浸渍树脂的纤维长丝缠绕在旋转的芯模上形成复合结构的一种工艺。浸渍的纤维在沿着芯模横向方向移动的小车上进料,以预定的几何图案铺设,当施加足够的层数时,复合管道在芯模上固化,然后将模制部件从芯模上剥离。缠绕成型可分为湿法缠绕、干法缠绕以及半干法缠绕[18],在实际生产中,半干法缠绕是最主流的缠绕成型工艺。缠绕成型工艺生产快速且高度自动化,生产设备简单,成品率接近100%,可使管道最好的达到目标强度与重量比,是一种经济高效的制造复合材料管道技术。

2.2 拉挤成型

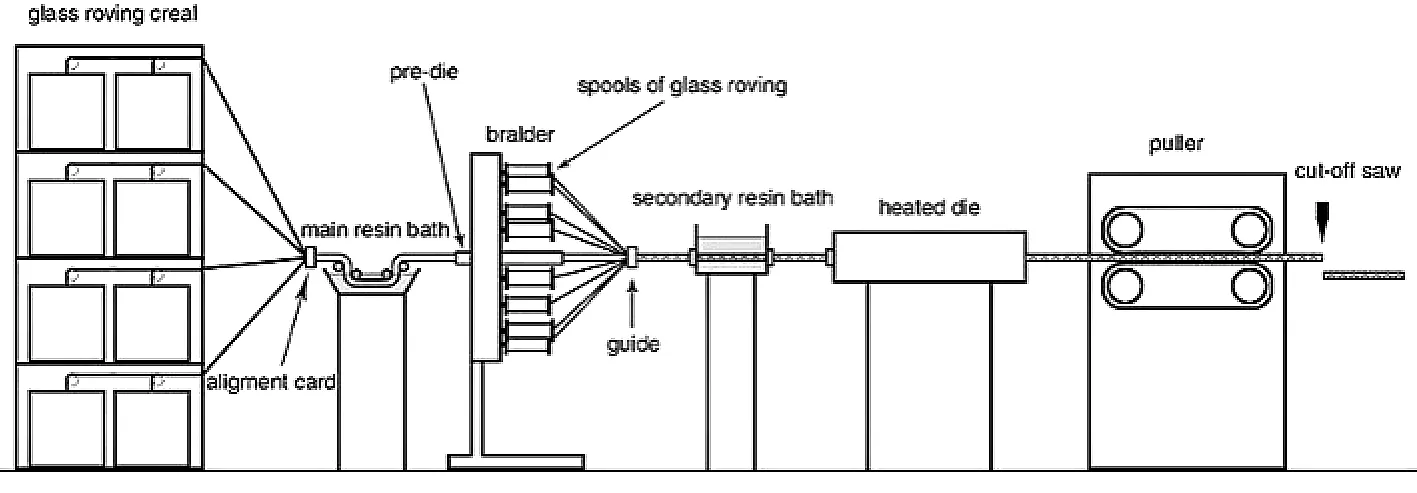

在所述成型工艺中,拉挤成型工艺[19](见表3)生产的速度最快,对原材料的利用率可达到最高,拉挤成型工艺是用高性能纤维增强聚合物产品最有效的方法[20]。拉挤成型工艺是将纤维从树脂浴中浸渍后拉出,通过加热模具,控制纤维保持均匀的速度嵌入到聚合物中,复合管材在离开模具时已完全固化且形状稳定,该工艺提高了结构的完整性,所制管道拥有优异的纵向力学性能,对于异形截面和工字型的复合管材成型最为合适[21]。

2.3 树脂传递模塑成型

树脂传递模塑工艺[22](见图4)于20世纪70年代首次在商业上应用并逐渐趋于成熟。树脂传递模塑工艺是先将纤维置于密闭的模具中,然后将热固性树脂通过真空或者是压力注入模具中,从而在纤维周围形成连续的基体[23]。树脂传递模塑工艺所生产的复合管表面光滑,生产效率高,因为是闭模注塑工艺,可实现增强纤维材料任意方向铺放和任意铺层顺序,以满足受力要求。

图4 金属增强复合材料管道成型工艺Fig.4 Metal-enhanced composite pipe molding process

3 金属增强复合材料管道的应用现状

3.1 耐压抗冲管

我国石油和天然气资源主要集中分布在东北、华北、西北和东海大陆架等地区,其中可开采的石油和天然气资源量分别约为172亿吨和18.4万亿立方米,其中部分油气田处于地质活动多发地带。地质活动的发生无法避免的会给管路带来形变和位移,会对管道产生层间组织损伤,甚至断裂情况的发生。耐压抗冲管以热塑性的高密度聚乙烯材料作为内衬层基体,增强层采用螺旋缠绕的承拉钢带,管道最外层再以聚乙烯材料作为保护层复合粘接而成,该结构的管道具有耐高压和出色的抗冲击特性,具有较高的抗形变能力,其抗拉伸性能最为优越,能有效抵抗地质活动带来的外力冲击影响[24]。国内长春高祥特种管道有限公司作为增强塑料复合管行业标准起草单位,其生产的耐压抗冲管已成功并大量应用于大庆油田、胜利油田等。Pipelife是欧洲最大的塑料管道制造商之一,其生产的SoloForece耐压抗冲管(见图5)[25-26],自2000年以来已经广泛应用在阿曼、科威特和沙特阿拉伯等地的油气输运领域中。

图5 荷兰Pipelife公司生产的SoloForce耐压抗冲管[26]Fig.5 SoloForce pressure-resistant anti-punch tubes produced by Pipelife of the Netherlands

3.2 保温输运管

位于我国黑龙江西部的漠河-大庆段油气管线和渤海油气田的输运管线,其外输管道常年面临来自冻土层和海洋低温环境的影响[27-28]。为了避免外界低温环境造成管道材料脆性断裂、爆裂情况的发生,钢骨架增强聚氨酯复合材料管道的出现解决了以上问题。钢骨架增强聚氨酯复合材料管道骨架层采用连续的钢管,保温层采用高效保温的聚氨酯材料,保温层外采用高密度交联聚乙烯材料作为防水保护层。钢骨架增强聚氨酯复合材料管道在渤海油田PL19-3油田I期工程中有相应的应用,经过实地测试发现,该管道能在外界环境-40~80 ℃之间稳定输运(见图4)[29-30]。

图6 渤海油田PL19-3油田I期所用的长距离保温输运管[29]Fig.6 Long-distance insulation pipeline used in Phase I of the Bohai Oilfield PL19-3 Oilfield

3.3 酸性油气输运管

严重的H2S腐蚀管道问题一直是酸性油田开发的重难点。我国已探明的23个大型油气田中,酸性油气田所占比例较高,在酸性天然气的开采和输运过程中,常伴有H2S、CO2、Cl-等高浓度的腐蚀介质,对管道产生严重的腐蚀情况[31]。针对腐蚀严重的酸性油气田,输运管道可以采用耐酸效果极好的增强塑料复合材料管道。增强塑料复合材料管道内采用聚偏氟乙烯、聚丙烯为基体,增强层采用连续玻璃纤维和抗拉钢带正反两个方向螺旋缠绕,外层采取环氧树脂复合而成。石油管工程技术研究院针对酸性的塔里木盆地油田ZG262-H1进行了酸性油气成分分析和实地考量,该井的H2S含量高达22900 mg/m3,中国石油集团石油管工程技术研究院通过油田特性和材料特性匹配选择,研发出金属增强玻纤聚偏氟乙烯复合管(图7)[32]。该管道在塔里木盆地油田ZG262-H1试用一年后测试评估能够满足酸性油田的集输工艺要求和标准。

图7 塔里木油田ZG262-H1所用的酸性油气输运管[32]Fig.7 Acid oil and gas pipeline for ZG262-H1 in Tarimu oil field

3.4 海洋柔性高压管

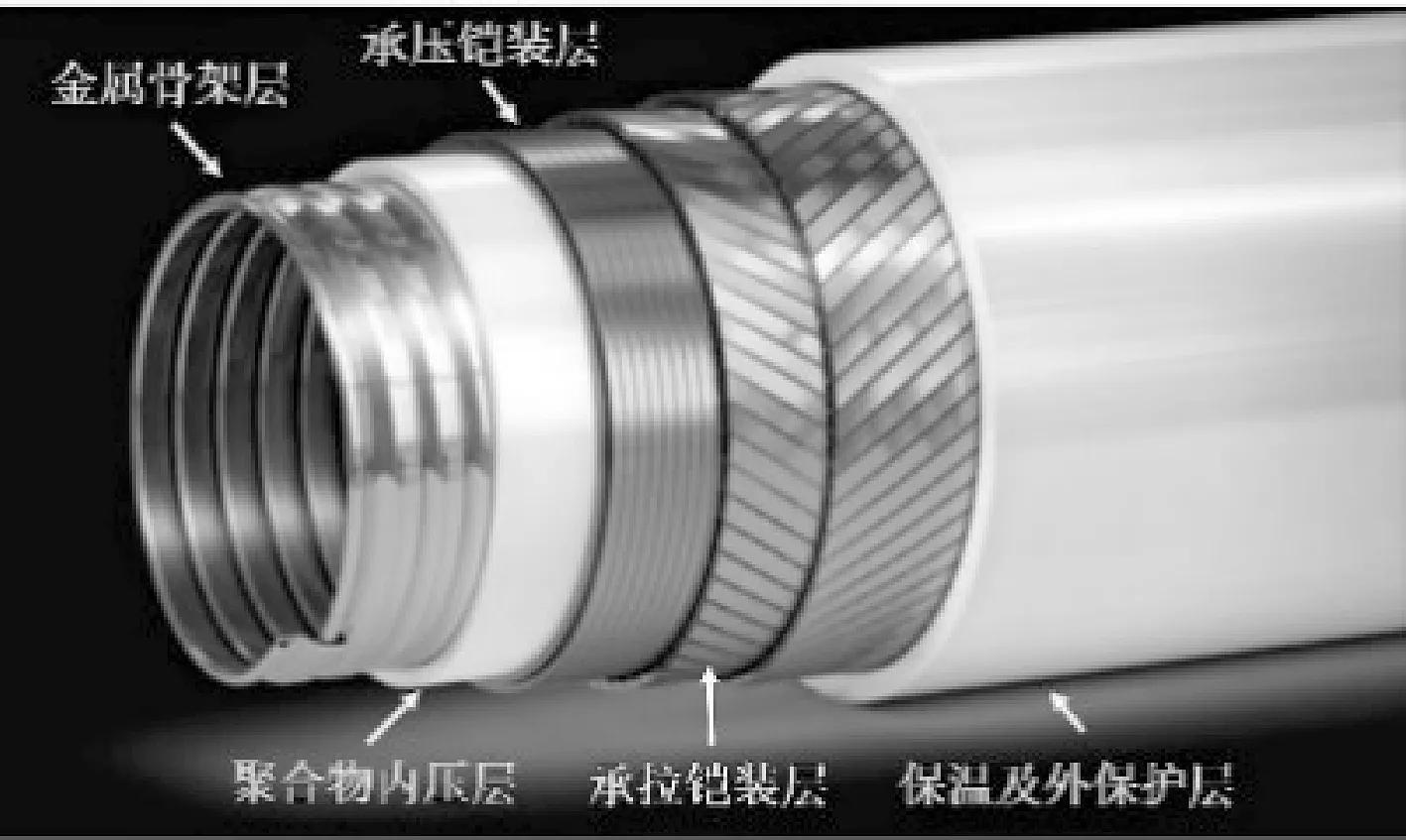

据统计,全球石油资源总量的1/3为海洋石油资源,海洋石油资源主要通过柔性高压管输运,柔性高压管在复杂海洋环境中会受到来自水流、水压、洋流活动以及平台移动带来的拉伸、压缩、冲击等影响,同时海水作为自然界中腐蚀性最强的电解质之一,对管道的耐腐蚀性能提出了更高要求。海洋柔性高压管一般采用非粘接柔性管,管道最内骨架层采用耐腐蚀性的合金材料,内压层一般选用密封性能和耐腐蚀性能良好的热塑性材料,增强层采用多层螺旋缠绕的钢带或纤维,外层采用高度致密的热塑性材料。内压层能有效保障输运介质的密封性能,金属增强层的螺旋缠绕结构不仅可以保证管道具有足够的弯曲特性,还可以保证每一层材料间的相对位移,提供足够的自身结构抗力,保证管路在深海油气输运中的综合力学性能[33]。中国石油集团石油管工程技术研究院依托国家863计划“海洋深水非金属材料复合管研制”,率先开发出可承压20 MPa、抗拉强度达到20 t的DN150的非粘接深海柔性高压管,现已经通过试验测试并在边际油田流花11-1和陆丰13-1和海洋立管领域开始使用(见图8)[34-36]。

图8 流花11-1和陆丰13-1油田所使用的柔性高压管[36]Fig.8 Flexible high-pressure tubes used in the 11-1 and Lufeng 13-1 oil fields

4 金属增强复合材料管道的发展趋势

4.1 管道应用趋势

4.1.1 大口径复合材料管道

随着工业的发展,对油气能源需求量不断增加,建设大口径、大流量、长距离的天然气输送管道也成为业界新的发展趋势。大口径复合材料输运管具有输气量大、受地形环境影响较小,管道连接方便快捷,是解决钢管连接导致铺设工作量大、易受到开采介质和地质环境侵扰的最有效的解决办法。现有的各种大、中直径天然气管道应用中,多层钢丝增强聚乙烯管应用最广,近年来国内外发展到最大稳定生产的复合管道直径可以达到DN3000[37]。基于大口径复合材料管道输运流量大、介质输运稳定高效的特点,沙特阿拉伯Amiantit公司是当今世界上大口径玻璃钢复合管道的最大生产商,该公司生产生产了大约27 km的DN660大口径复合管(图9)[38]为沙特阿拉伯的延布和朱拜勒地区提供海水淡化服务;美国德克萨斯州Belco制造公司使用耐腐蚀双酚A环氧乙烯基酯树脂制造内径为DN3400的北美最大复合污水管(图10)[38]。在我国成功应用的大口径复合管工程有南水北调滕州段的DNl000、DN800钢骨架聚乙烯复合管供水管网工程[39]。

图9 沙特阿拉伯海水淡化复合管[38]Fig.9 Saudi Arabia desalination complex pipe

图10 北美最大复合材料污水管[38]Fig.10 The largest composite sewage pipe in North America

4.1.2 超深海柔性管

近年来,随着深海油气的探明储量逐年增加,我国也加大了对超深海柔性管的研发。从20世纪60年代开始至今,海洋柔性管的承压深度从最开始20 m逐渐过渡到400 m、1000 m,以及1500~3000 m的超深海区域段,但同时也出现了如何安全高效的使用超深海柔性管输运深海天然气水合物资源的问题。超深海柔性管(图11)[40]在普通海洋柔性管的基础上增加了铠装层层数,还增加了耐压层、反挤压层以及功能层,能更好的适应海底复杂的地质环境,其具有优异的防腐蚀性能、接头少、单管长、保温好、易铺设等性能特点。

超深海柔性复合管的关键技术长期受到美国、法国、荷兰的外国企业限制,为了补齐我国超深海柔性管的短板,中海油研究总院与天津海王星等企业组成联合科研攻坚团队,团队依托于国家863计划“海洋深水非金属材料复合管研制”,主要针对超深海柔性管的材料设计、制造、安装、维护等多位一体的国产化研究[41-42]。同时国内知名高校和管道龙头企业也联合针对水深3000 m内的多功能超深海柔性管进行管路设计和性能试验等研发工作。国际上,巴西国家石油公司在设计了3000 m内的深海非粘结性柔性复合管,其温度使用范围可在-50~150 ℃之间稳定使用,该非粘结性柔性复合管的最大承受压力为137.94 MPa,管道平均直径500 mm[35]。超深海柔性管的研发丰富了国内大口径超深海柔性管领域,为海洋能源市场的开拓和海洋能源开发提供了科研支撑和产业支柱。

图11 超深海柔性管[40]Fig.11 Ultra-deep-sea flexible tube

4.2 管道成型工艺趋势

如第三章工艺部分所述,3种主流的复合材料管道生产工艺无论是在生产规模还是在工艺成型方面都存在一定的局限性。编织缠绕拉挤一体成型工艺(图12)[43]采用自动化牵引纤维束两次浸渍树脂,克服了手糊成型和树脂传递模塑成型的所造成的产品质量分散问题,纤维束可通过三维编织机编织形成特定形态的增强体形状,能够生产适应纤维取向的纤维增强热塑性型材,克服了缠绕工艺适应性小和拉挤工艺所制造产品的横向强度低等问题。该工艺可达到复合材料管道重量轻、比强度高、使用寿命长的目的[44]。

编织缠绕拉挤一体成型工艺采用连续纤维作为增强材料,通过浸渍树脂、完整编织、芯模缠绕、二次浸渍、加热固化后再经拉挤一体成型后,最后将混合编织物复合材料通过裁剪冷却成型。编织缠绕拉挤一体成型工艺目前对型材有效加热效率低,拉挤成型模具内的管件纱线和模具内壁的摩擦等问题还有待进一步解决[45]。为满足这些需求,主流的办法是在工艺流程中插入集成红外、接触式和导电性相结合的加热系统来解决相关问题。编织缠绕拉挤一体成型工艺是一种极具创新性的工艺,在大批量生产纤维增强热塑性型材方面具有很大潜力。

图12 编织缠绕拉挤一体成型工艺[43]Fig.12 Weaving winding pull-in molding process

4.3 管道修复技术发展趋势

随着我国油气管道逐渐进入老龄化阶段,管道在服役末期暴露出的问题逐步增多,相比较相对成本更高的管道更换方案,便捷、安全、高效的复合材料管道修复技术开发和应用也受到业界越来越多的关注。目前,预浸料修复工艺是适用性最广的复合材料管道修复技术,预浸料修复工艺在实际修复应用中实现了对严重损伤部位的高质量、低成本的针对性修复[46]。预浸料修复技术的发展主要呈以下几种趋势:一是研究不同纤维和树脂构成的预浸料缺陷修复性能,完善管道缺陷修复方法和体系建设;二是提升预浸料的修复温度范围,同一种预浸料可满足在不同温度条件下的使用情况;三是可使用有限元方法预测和分析管道的修复效果和应力情况,对修复后的管道通过实际效果和预测结果分析对比,制定出符合复合材料管道缺陷修复工艺的规范和技术标准[47]。

5 结 语

本文综述了金属增强复合材料管道的分类、制备、应用现状以及发展趋势。金属增强复合材料管道能有效地解决油气工程腐蚀问题,在国内外油气田中有着广泛的应用和发展空间,开发耐高温高压的大口径复合材料管道是我国油气行业所面临的一项技术挑战,超深海柔性管作将会在未来的海洋油气应用中变得至关重要。编织缠绕拉挤一体成型工艺在自动化成型方面尚处于早期开发阶段,在未来大批量生产复合材料管道方面具有很大潜力,同时,复合材料管道缺陷修复体系在预浸料种类、修复温度和仿真模拟方面尚有着较大的研究空间。轻质高强且高性价比的金属增强复合材料管道是未来复合材料油气管道的主要发展方向。