生活垃圾焚烧厂渗滤液处理的工程实践

王鹏程

(浙江农林大学环境与资源学院,浙江 杭州 311300)

杭州市某垃圾焚烧厂于2014年10月投产,生活垃圾平均日处理量450 t。项目配套建设了100 m3/d的渗滤液处理站。2019年8月项目进行优化升级改造后,其系统采用预处理+厌氧+MBR+纳滤工艺,其出水水质要求达到《生活垃圾填埋场污染控制标准》GB16889-2008表二排放标准,出水达标后纳入城市污水管网。

1 主要设计参数及工艺流程

该项目主要指标设计参数如表1所示。

表1 主要指标设计参数Table 1 Main index design parameters

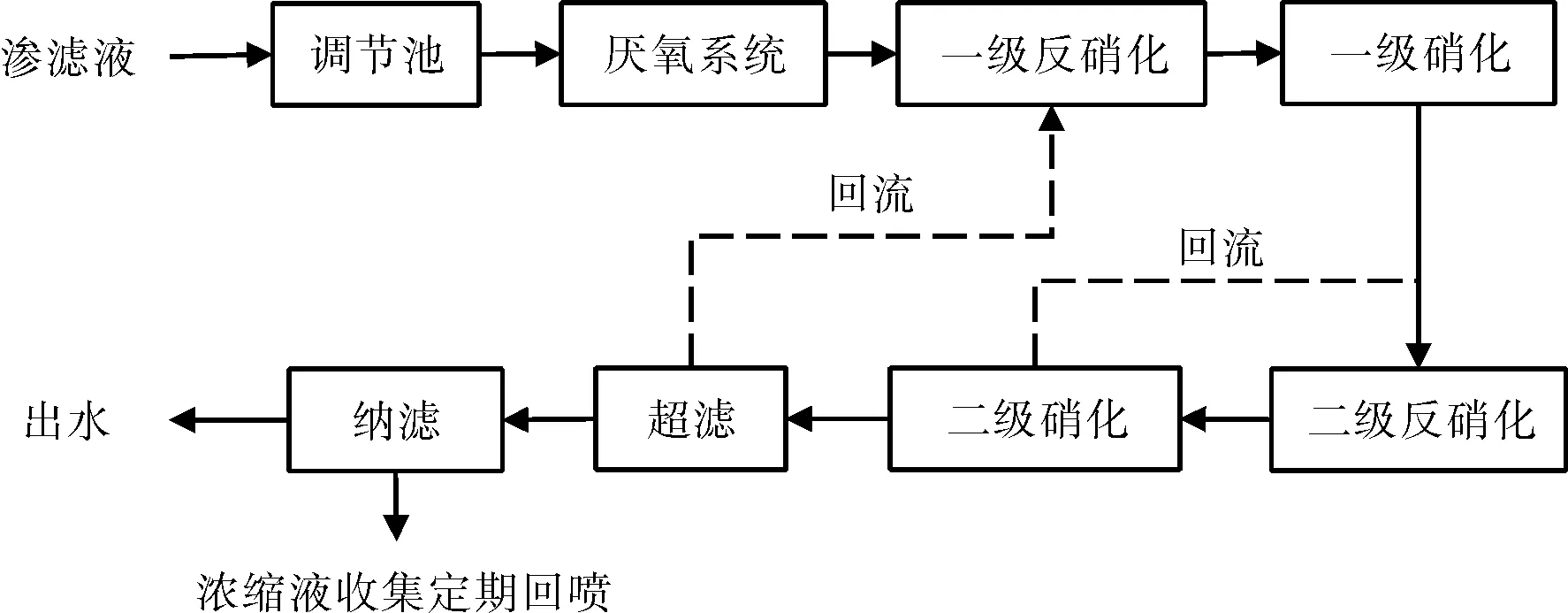

该项目工艺流程图见图1。

图1 渗滤液处理工艺流程Fig.1 Process flow of leachate treatment

2 处理单元介绍

渗滤液被焚烧厂垃圾储坑中的渗滤液收集系统收集后,通过渗滤液原水提升泵,泵送至渗滤液处理系统进行处理。渗滤液处理系统包括预处理系统、厌氧系统、MBR系统、纳滤系统:

2.1 预处理系统

预处理系统将垃圾渗滤液加压送入初沉池,通过机械格栅机对大型悬浮物、浮物、纤维状物质等大型固体颗粒物质进行预处理,然后通过重力流入调节池,调节水质、调蓄水量。之后由厌氧进水泵提升进入下一系统。

调节池尺寸(L×B×H)为13 m×11 m×8 m,有效容积为 1050 m3。为地上钢砼防腐结构,池底设曝气装置及排泥口,避免池体内部产生死角而导致固体颗粒的沉淀、沉积。

2.2 厌氧系统

采用上流式污泥床-过滤器(UBF)厌氧反应器,通过厌氧微生物的水解酸化、产甲烷作用,将复杂大分子有机物转化微生物细胞或者CH4、CO2和H2O等[1],污水由反应器下部进入、并从上方排出。厌氧反应器出水进入厌氧沉淀池,沉淀后出水由反硝化进水泵提升进入下一系统。

厌氧反应器为地上钢砼防腐结构,厌氧池尺寸(L×B×H)为7 m×7 m×13 m,有效容积为600 m3。厌氧系统设有厌氧进水泵2台,厌氧潜水搅拌机2台,厌氧循环泵2台,厌氧沉淀池污泥泵1台。

2.3 MBR系统

由两级A/O工艺+外置管式超滤膜组成MBR系统。A/O工艺流程简单,运行费用低,设置硝化液回流管路[2]。在原水中碳源不足的情况下,添加葡萄糖作为碳源,脱氮反应充分。利用鼓风机保证硝化池内的溶解氧充足,使好氧菌有足够的氧气,从而可以将水中的有机污染物变成CO2和H2O等[3]。出水进入外置式超滤膜系统,前端设置超滤系统袋式过滤器,A/O出水进入超滤系统,由超滤系统在一定工作压力下实现固液分离,出水进入下一系统进行深度处理。

两级A/O系统采用地上钢砼防腐结构,反硝化池2座,硝化池2座,单池尺寸(L×B×H)均为7 m×7 m×9.65 m,有效容积为375 m3。A/O系统出水先经过滤袋式过滤器,拦截大颗粒物质和毛发等纤维物后进入外置式管式超滤系统。MBR超滤系统选用MO83G66.0318V超滤膜,设有超滤环路3条,膜面积27.2 m3每支,膜过滤孔径30 nm,设计产水量100 m3/d,跨膜压差0.2~0.5 MPa。

2.4 纳滤(NF)系统

采用纳滤膜对MBR系统出水进行深度处理,证出水水质达标。NF系统选用GEDK8040F-30D纳滤膜,处理量为100 m3/d,净化水回收率85%。纳滤产水进入纳滤产水箱进行后续处理,浓缩液排入浓缩液水箱进行后续处理及回喷。

3 工程调试及连续运行状况

3.1 厌氧反应器调试及连续运行状况

因垃圾渗滤污染物有机污染物浓度较高,厌氧反应器设计负荷为5 kg COD/(m3·d),处理量以100 m3/d计算,厌氧反应器污泥浓度计算见式1。渗滤液CODCr实际进水浓度为平均约为16000 mg/L计,厌氧反应器有效容积为600 m3,系统污泥理论浓度为533 mg/L。

(1)

其中Ns为污泥负荷,kg COD/(m3·d);Q为每天进水量,m3/d;S为 COD浓度,mg/L;V为厌氧反应器有效容积,m3;X为污泥浓度,mg/L。

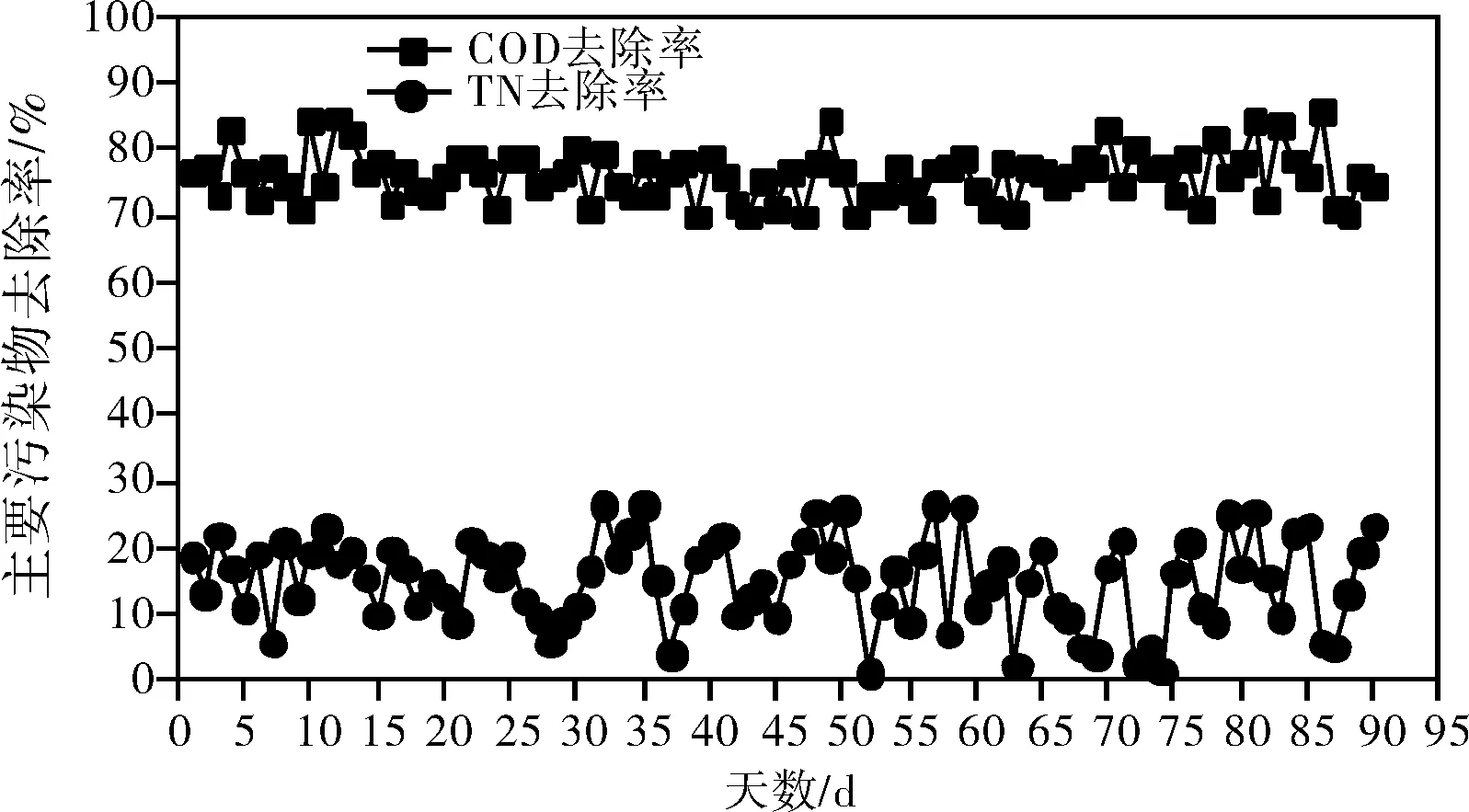

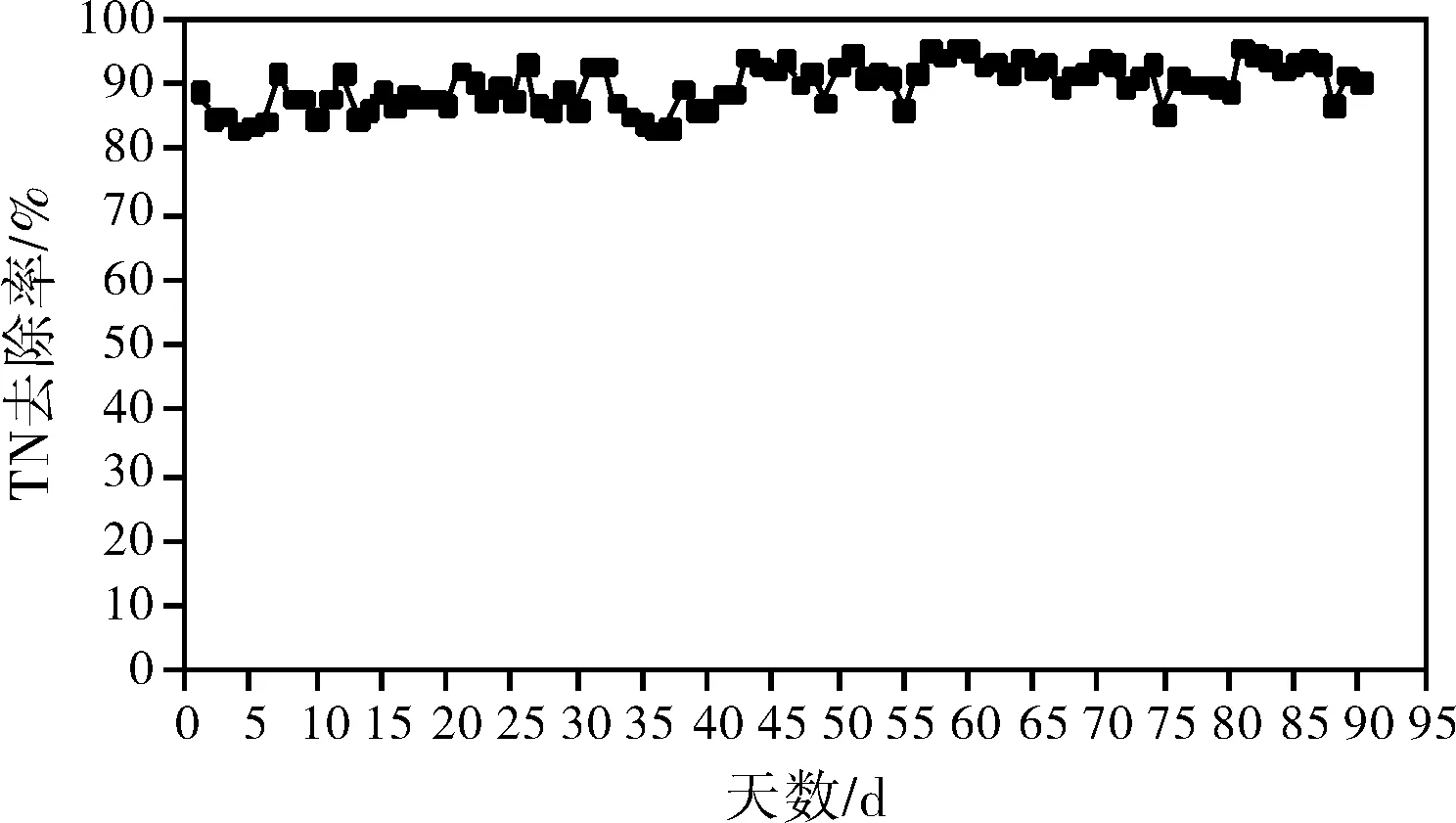

利用系统原有已驯化污泥和投加的污泥,严格控制污泥浓度不小于计算值,经控制反应器温度在(32±1)℃、pH在7.2±0.2、C/N在30、水力停留时间为6.5 d调试后。测得其系统稳定运行90天的主要污染物去除率效果如图2所示。

图2 厌氧系统稳定运行90天主要污染物去除率Fig.2 The removal rate of major pollutants in anaerobic system stable operation for 90 days

由运行结果所得,厌氧系统整体运行较为稳定。90天内其对COD的去除率为70.11%~85.71%,平均值为76.30%,去除效率较为良好。对总氮的去除率为1.30%~26.70%,平均值为15.16%,去除效果较低、不稳定。厌氧反应器对TN的去除率较小,波动较大,其主要原因为异养厌氧生物处理过程对氨氮的去除性能较差。

3.2 MBR系统调试及连续运行状况

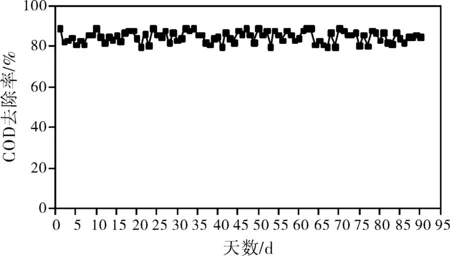

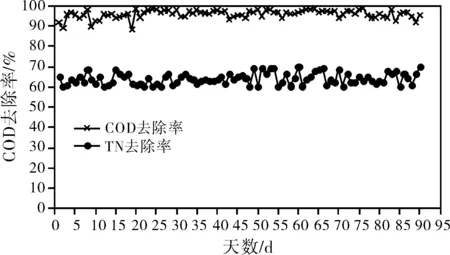

垃圾渗滤液中的氮较难去除[4],是近年来研究的重点。MBR系统中两级A/O段是整个工艺脱氮的重点。而溶解氧、碳氮比、硝化液回流比的控制对脱氮效果影响较大[5]。通过控制系统碳氮比为6,反硝化溶解氧控制在小于0.5 mg/L,一级硝化溶解氧0.5~0.8 mg/L,二级硝化3~4 mg/L,回流比控制在1100%后。测得其系统稳定运行90天的主要污染物去除率效果如图3及图4所示。

图3 MBR系统稳定运行90天COD去除率Fig.3 COD removal rate of MBR system stable operation for 90 days

图4 MBR系统稳定运行90天TN去除率Fig.4 TN removal rate of MBR system stable operation for 90 days

由运行结果所得,MBR系统整体运行较为良好。90天内,其对COD的去除率为80.00%~89.13%,平均值为84.95%,对总氮的去除率为83.17%~95.73%,平均值为90.03%。系统整体运行稳定,主要污染物去除效率较高。

3.3 纳滤(NF)系统调试及连续运行状况

NF系统对污染物质的去除效果主要由膜通量来决定。而运行中的操作压力、运行时间、温度、流量、pH等因素都会对膜通量产生影响[6]。通过控制进液温度为25 ℃,进液流量为9.5 m3/h,pH为7.5±0.2,操作压力为3 MPa。测得其系统稳定运行90天的主要污染物去除率效果如图5所示。

图5 NF系统稳定运行90天主要污染物去除率Fig.5 The removal rate of main pollutants in the stable operation of the nanofiltration system for 90 days

由图5可知运行90天内,NF系统对COD的去除率为88.36%~98.81%,平均值为96.00%,对总氮的去除率为60.00%~69.90%,平均值为64.17%。系统整体运行稳定,主要污染物去除效率较高。

而在运行过程中,NF膜的膜通量会逐步降低。其主要原因有:(1)膜内部存在污泥等杂质,使得NF膜被堵塞;(2)膜管的内壁会结垢,从而影响废水的通过;(3)膜的化学污染[7]。所以在保证进水水质稳定的情况下,还需要定期给NF膜进行膜清洗,长时间不清洗,不仅影响其产水效率,也会对NF膜造成不可逆的损伤。

通常,清洗方法是反洗和化学清洗(酸洗和碱清洗)的组合。本项目清洗频率为12~14 h酸碱清洗一次,100 h进行反冲洗一次。酸洗通常使用0.3%盐酸溶液、pH约为2~3,碱清洗0.5%次氯酸钠溶液,用氢氧化钠调节为pH约为10~12。

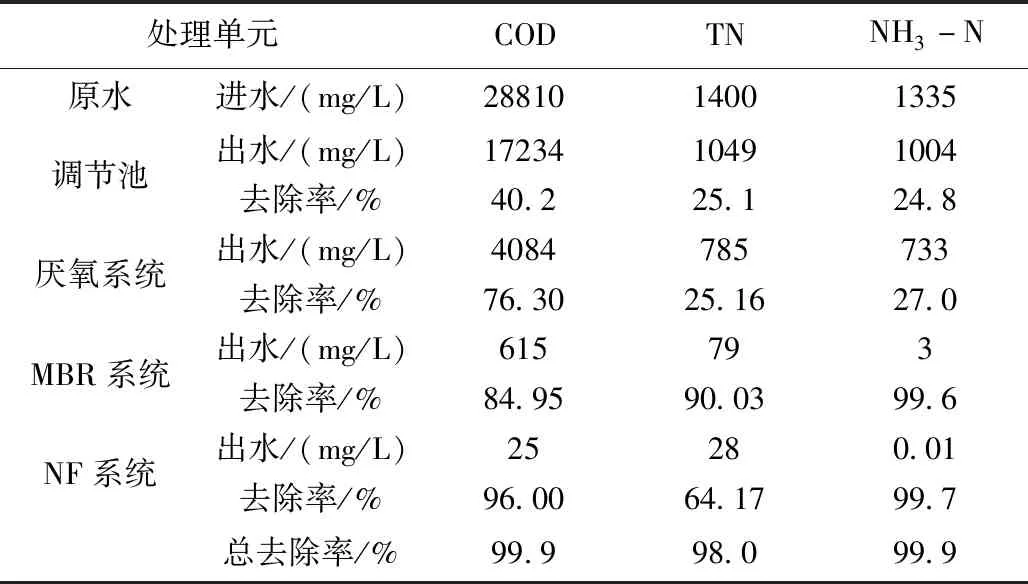

3.4 组合工艺连续运行效果

表2 工艺主要污染物去除效果Table 2 Process main pollutant removal effect

该组合工艺在90天满负荷运行阶段,测得的各项水质指标的平均值见表2所示。由表2可以看出,该工艺对焚烧厂渗滤液拥有良好去除效果,COD去除率为99.9%,TN去除率为98.0%,NH3-N去除率为99.9%。出水可达到《生活垃圾填埋场污染控制标准》GB16889-2008表二排放标准。

4 运行成本

实际工程运行中的直接运行成本主要包括电费、药品及耗材、人工费、日常维修及设备折旧费用。

(1)电费:主要设备总耗电量为2349 kWh/d,电费安装0.65元/kWh,每天电费为1526.85 元,折合吨水为15.27 元/m3。

(2)药剂和耗材:药剂耗材包括系统投加的药剂以及实验室检测等的花费,每日为509.1 元,折合吨水成本为5.09 元/m3。

(3)人工费:人员以6人计,包括1名技术人员,4名操作人员,1名化验员。每月以32000元计算,吨水处理成本为10.66元。

(4)日常设备维修及折旧费用按照每月平均20000元来计算,吨水处理成本为6.67元。

以厌氧+MBR+NF工艺处理焚烧厂渗滤液的运营成本合计为37.69 元/m3。受现场多方面因素影响,此运行成本未计算废气处理费用及废水纳管运输费用。

5 结 论

(1)垃圾焚烧厂渗滤液具有较好的生化性可提高系统脱碳除氮效果,通过增加反硝化停留时间及好氧回流系统,能提高碳、氮生化处理效果。

(2)采用预处理+厌氧+MBR+纳滤工艺,可使COD去除率达到99.9%,TN去除率达到98.0%,NH3-N去除率达到99.9%。出水可达到《生活垃圾填埋场污染控制标准》GB16889-2008表二排放标准。

(3)以厌氧+MBR+NF工艺处理焚烧厂渗滤液的运营成本合计为37.69 元/m3。