静电纺PAN梯度孔隙复合膜过滤性能

时雅菁李永贵朱泽钦陆东东

(1. 闽江学院福建省新型功能性纺织纤维及材料重点实验室,福建 福州 350121;2. 闽江学院服装与艺术工程学院,福建 福州 350121;3. 福建华峰新材料有限公司福建省运动鞋面料重点实验室,福建 莆田 351164)

0 引言

空气污染已经成为全球人们共同关注的问题,容易诱发哮喘、肺癌及各种心血管疾病如高血压、心力衰竭和心肌梗塞等[1]。2020年,新型冠状病毒的蔓延更是让大家意识到过滤材料的重要性,疫情的出现再一次让一次性口罩等相关产品处于焦点位置。现代口罩通常由“3层或3层以上”非织造织物构成[2]。采用阻隔能力强、高效低阻的纤维过滤材料加强对于空气中微细颗粒物的过滤,是解决上述问题的有效途径[3]。普通非织造布材料例如口罩、防护服等目前已具备比较优异的过滤性能。但当处于颗粒浓度大以及颗粒尺寸较小时的环境下,过滤性则达不到较好的程度,即便达到相关标准,但材料的过滤阻力也会变得很大。根据标准,医用口罩的吸气阻力不得超过343.2 Pa[4],但是佩戴者长期佩戴口罩会感觉到呼吸困难。要解决供氧不足的问题,需降低口罩的气体阻力。

颗粒、飞沫和气溶胶是新冠病毒主要的载体,其中气溶胶尺寸最小,不携带病毒的气溶胶尺寸最低为0.01 μm,携带病毒的气溶胶尺寸最小只有0.07 μm,飞沫及飞沫核尺寸最小为1.0 μm[5-6]。利用静电纺丝方法制备的纳米纤维空气过滤材料具有纤维直径小、纤维膜孔径小、孔隙率高的结构特点,在可以有效拦截PM2.5及0.3 μm以下雾霾颗粒的同时,对含有新冠病毒的颗粒、飞沫、气溶胶也具有极好的阻隔作用,对小颗粒物的过滤效率高达99.99%[7]。普通静电纺材料的气体阻力高达1 600 Pa,应用于口罩滤材将会使人窒息[8]。静电纺过滤材料存在难以满足超精密过滤的要求,并且难以同时满足低阻、高效的过滤要求,在使用过程中具有能耗较高的问题,这是阻碍静电纺过滤膜产业化的重要原因。因此制备出梯度孔隙的高效低阻过滤材料,为气流提供丰富的输运孔道,赋予材料高过滤效率、低空气阻力的特性,并研究其梯度孔隙的构建机制以指导产业化生产就显得尤为重要了[9-10]。高效低阻特性的产品完全可以替代驻极熔喷布在口罩中的应用,更好地保护人民身体健康,并且具有更好的佩戴舒适感[11]。

静电纺丝技术是利用高压静电场力从溶液或者熔体中抽取纤维的过程[12]。这种方式形成的纺丝纤维直径极细,纳米级尺寸,具有传统工艺纺出的丝所不能达到的优秀性能,是制备良好过滤性能纺织材料的优良选择方式。静电纺丝纳米纤维膜具有纤维直径小、吸附能力强、比表面积大、孔隙率高和孔径小等特点,对微纳米颗粒的捕获能力较强,在空气过滤领域有着广阔的应用前景[13]。由于静电纺纳米纤维膜的强度相对较差,同时由于其寿命短,性能易失效的特有属性使其很难单独使用,因此通常与非织造过滤材料复合使用,将熔喷布等材料作为底布,为静电纺纳米纤维膜提供支撑,增加其力学性能和使用寿命。现有的静电纺纳米纤维空气过滤材料大都采用单一的纤维直径[7]。而对于不同滤膜间的梯度复合研究还相对较少。按纤网阶梯排列方式,可分为从粗到细、从细到粗、从细到粗再到细等方式[14]。对于每层梯度滤膜的纺丝工艺不同,会对静电纺微观上纤维直径产生不同程度的影响,通过改变纤维直径以影响滤膜的孔隙率,孔隙率会影响材料整体通道,而通道则影响梯度复合纤维膜的整体过滤性能。采用梯度过滤的原理使得不同直径的纤维膜相互复合有利于提高过滤效率的同时降低过滤阻力[15-16]。

现有的非织造过滤材料成型过程使用的方法可以细分为熔喷、纺粘、针刺、水刺、湿法成网、化学粘合等[17]。在使用过程中空气阻力会随着容尘量的增大而急剧上升,增大能量的消耗[18]。本文采用聚丙烯腈(PAN)为原料,N-N二甲基甲酰胺(DMF)为有机溶剂,将聚丙烯(PP)熔喷纺粘非织造材料用作基底织物,直接在熔喷布上收集静电纺纤维膜。通过改变若干个材料变量和环境变量来尝试改变电纺纳米纤维膜结构。同时将多层不同结构的纤维膜进行复合操作,制备梯度复合结构的纤维膜,对其外观,纤维结构和过滤性能等进行实验研究。

2 实验

2.1 材料与设备

聚丙烯腈(PAN),相对分子质量150 000;N-N二甲基甲酰胺(DMF),分析纯;氯化钠(NaCl)分析纯;自制静电纺丝设备;口罩滤材颗粒物过滤效率测试仪FE/R-2626-11。

2.2 改变纺丝距离制备聚丙烯腈(PAN)纤维膜

纺丝电压设定为18 kV,PAN纺丝液质量分数为15%,单层滤膜纺丝时间为1 h,纺丝速率为1 mL·h-1。改变一次性注射针管同滚筒式接收器之间的距离,将聚丙烯(PP)熔喷布卷绕在滚筒式接收器上,静电纺丝纤维膜收集在PP熔喷布上。纺丝距离设定为12、15、18、21 cm。对每次纺丝结果进行编号1-1、1-2、1-3、1-4。依次进行2层(12、15 cm),3层(12、15、18 cm),4层(12、15、18、21 cm)的多层次梯度复合操作,纺丝时间分别为2、3、4 h。并对实验结果进行编号1-5、1-6、1-7。将单层的聚丙烯(PP)熔喷布将其数据编号设为0。

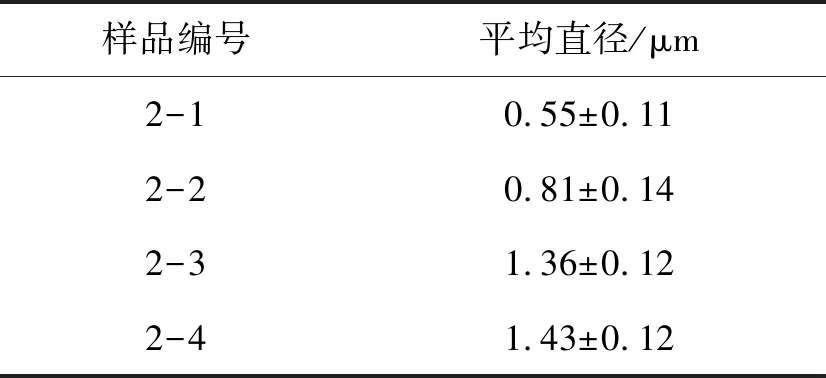

2.3 改变纺丝浓度制备聚丙烯腈(PAN)纤维膜

纺丝电压设定为18 kV,纺丝距离设定为18 cm,单层滤膜纺丝时间为1 h,纺丝速率为1 mL·h-1。改变纺丝液浓度。纺丝浓度分别设定为10%,13%,15%,20%,将聚丙烯(PP)熔喷布卷绕在滚筒式接收器上,静电纺丝纤维膜收集在PP熔喷布上。对每次纺丝结果进行编号2-1、2-2、2-3、2-4。依次进行2层(10%、13%),3层(10%、13%、15%),4层(10%、13%、15%、20%)的多层次梯度复合操作,纺丝时间分别为2、3、4 h。并对实验结果进行编号2-5、2-6、2-7。将单层的聚丙烯(PP)熔喷布将其数据编号设为0。

2.4 改变纺丝电压制备聚丙烯腈(PAN)纤维膜

纺丝距离设定为18 cm,PAN纺丝液质量分数为15%,单层滤膜纺丝时间为1 h,纺丝速率为1 mL·h-1。改变纺丝电压。纺丝电压分别设定为20、18、16、14 kV,将聚丙烯(PP)熔喷布卷绕在滚筒式接收器上,静电纺丝纤维膜收集在PP熔喷布上。对每次纺丝结果进行编号3-1、3-2、3-3、3-4。依次进行2层(20、18 kV),3层(20、18、16 kV),4层(20、18、16、14 kV)的多层次梯度复合操作,纺丝时间分别为2、3、4 h。并对实验结果进行编号3-5、3-6、3-7。将单层的聚丙烯(PP)熔喷布将其数据编号设为0。

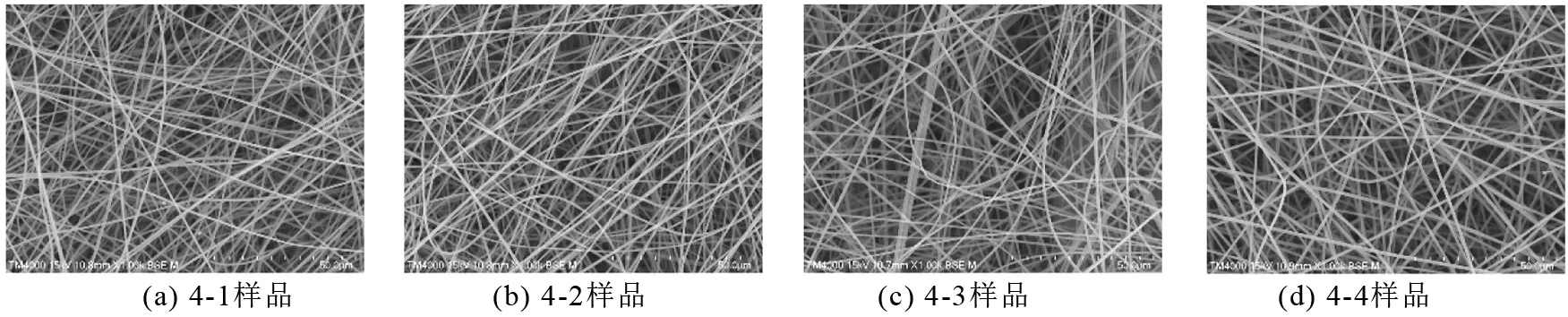

2.5 改变纺丝电解质制备聚丙烯腈(PAN)纤维膜

纺丝电压设定为18 kV,纺丝距离设定为18 cm,PAN纺丝液质量分数为15%,单层滤膜纺丝时间为1 h,纺丝速率为1 mL·h-1。向纺丝液中添加氯化钠电解质。添加电解质浓度分别为0.025%、0.050%、0.075%、0.100%,将聚丙烯(PP)熔喷布卷绕在滚筒式接收器上,静电纺丝纤维膜收集在PP熔喷布上。对每次纺丝结果进行编号4-1、4-2、4-3、4-4。依次进行2层(0.025%、0.050%),3层(0.025%、0.050%、0.075%),4层(0.025%、0.050%、0.075%、0.100%)的多层次梯度复合操作,并对实验结果进行编号4-5、4-6、4-7。将单层的聚丙烯(PP)熔喷布将其数据编号设为0。

3 结果与讨论

3.1 聚丙烯腈(PAN)梯度梯度复合膜结构形态分析

3.1.1 改变纺丝距离制备聚丙烯腈(PAN)纤维膜。图1(a)~(d)为样品1-1、1-2、1-3、1-4不同纺丝距离静电纺纤维滤膜的SEM图。

图1 不同纺丝距离下滤膜表面纤维SEM图Fig.1 SEM images of the surface fibers of the filter membrane under different spinning distances

表1 不同纺丝距离的滤膜表面纤维平均直径

图1中纤维表面光滑,其中图1(c)中还可透过纳米纤维表面看到PP无纺布膜的粗纤维。通过分析图1的SME图的数据,计算每个样品的平均直径(表1)。可见随着距离的增大,纤维平均直径有下降的趋势。分析其原因在于随着纺丝距离的增加。液滴经过高压针头时,纤维有着足够的拉伸距离,故而得到充分的拉伸,最终落到接收器上,直径较细[3]。但如果接收器距离较近,纤维经针头喷射出后,得不到有效的拉伸,直接落到接收器上,就会导致纤维直径较大,且容易形成串珠结构。当喷丝头与接收板之间形成较大电场时,聚合物射流喷射的速度更快,距离又短,减少了射流在电场中拉伸的时间,射流就不能充分拉伸细化[16]。但当接收距离达到临界值时,由于接收距离过远,导致部分纤维无法落到接收器上,在同样的纺丝时间上,达不到预计的纺丝效果。

3.1.2 改变纺丝浓度制备聚丙烯腈(PAN)纤维膜。图2(a)~(d)为样品2-1、2-2、2-3、2-4不同纺丝距离静电纺纤维滤膜的SEM图。

图2 不同纺丝浓度下滤膜表面纤维SEM图Fig.2 SEM images of the surface fibers of the filter membrane under different spinning concentrations

图2中纤维表面光滑,直径分布均匀。通过分析图2的SME图的数据,计算每个样品的平均直径(表2)。对于纺丝液来说,液体颜色和浓稠度随着纺丝液浓度的增大而发黄和增高。表2中随着浓度增大,纤维平均直径有增加的趋势。分析其原因在于随着纺丝液浓度的增加,纺丝液的粘度也逐渐增加,而这增大了纺丝液的表面张力。从理论上讲,纺丝液表面张力越大,经针头喷射出纺丝液滴的拉伸能力减弱,到相同距离接收器上的直径增大。因此,当纺丝溶液的浓度降低时,纺丝纤维的直径变小,但是如果纺丝溶液的浓度太低,聚合物含量过低不足以支撑其在高压电场中的牵伸作用,则可能发生纺丝溶液不能纺丝的现象。

表2 不同纺丝浓度下滤膜表面纤维平均直径

3.1.3 改变纺丝电压制备聚丙烯腈(PAN)纤维膜。图3(a)~(d)为3-1、3-2、3-3、3-4样品不同纺丝距离静电纺纤维滤膜的SEM图。

图3 不同纺丝电压下滤膜表面纤维SEM图Fig.3 SEM images of the surface fibers of the filter membrane under different spinning voltages

表3 不同纺丝电压下滤膜表面纤维平均直径

图3中纤维表面光滑,直径分布均匀。通过分析图3的SME图的数据,计算每个样品的平均直径(表3)。表3中随着电压降低,纤维平均直径有增加的趋势。分析其原因在于随着纺丝电压的逐渐增大,施加高压的针头部分同滚筒接收器之间的电场强度逐渐增大。在相同的其他条件下,液滴上所受到的静电力逐渐增加,使液滴获得的加速度变大,拉伸效果增强,最终使纤维直径减小。

3.1.4 改变纺丝电解质制备聚丙烯腈(PAN)纤维膜。图4(a)~(d)为4-1、4-2、4-3、4-4样品不同纺丝距离静电纺纤维滤膜的SEM图。

图4 不同纺丝电解质下滤膜表面纤维SEM图Fig.4 SEM images of the surface fibers of the filter membrane under different spinning electrolytes

表4 不同纺丝电解质下滤膜表面纤维平均直径

图4中纤维表面光滑,直径分布均匀。通过分析图4的SME图的数据,计算每个样品的平均直径(表4)。表4中随着电解质含量的增加,纤维平均直径具有先减小后增加的趋势。在纺丝试验时,观察到随着向纺丝液中添加电解质,纺丝液的可纺丝性逐渐增强。分析其原因在于随着不同浓度电解质的加入,纺丝液的导电性增强,对于施加在针头的高压所产生的静电场力的作用也逐渐增强。随着电解质的增加,电解质会结晶析出黏附于纤维表面而增加纤维直径,电解质含量过高时,电解质黏附过多反而会导致纤维难以纺丝。通过向纺丝液中添加电解质的方式,增大纺丝液的导电性,可以制备一些不可纺丝或不易纺丝的静电纺丝滤膜。因此要在可纺性和纤维直径之间做出适当的选择,以达到最佳的滤膜性能。

梯度复合的复合滤膜由于多层复合,因此只能看到最外层的表面结构,无法直接观察到内层的纤维结构,外层的表面结构与相同参数下的单层梯度复合膜的外貌形态基本一致。通过梯度复合操作,控制变量相同的情况下,单层梯度复合膜相同的纺丝时间,随着纺丝层数的增大,纺丝滤膜的厚度也随之增大。

3.2 聚丙烯腈(PAN)梯度复合膜过滤性能

一般情况下,静电纺纤维过滤材料的过滤性能取决于纤维直径、纤维毡厚度、填充密度、荷电情况及操作条件[19-21]。纤维过滤材料的透气率与纤维的直径、纤维集合体的孔隙结构以及面密度等因素密切相关,且面密度越大,透气性越差[22]。

为了排除基布对于过滤性能的影响,更清楚直观地表现电纺纤维膜对过滤性能的影响。因此,在测试各种样品的过滤性能之前,先测分别测试复合滤膜和底布的过滤性能,然后再测试各种实验样品。

通过使用口罩过滤颗粒物过滤效率测试仪对滤膜样本的逐一测量,得出每个样本在盐性(NaCl)和油性(DOP)条件下的过滤性能以及空气阻力的数值,将每种变量下多个样品的测量数据记录下来,并与基布测量数据进行对比,通过编排和处理多个变量的数据,绘制折线图。经过梯度复合后的静电纺纤维膜显著地改善了普通非织造材料的空气过滤效率,但是也增加了通气阻力。

在纺丝距离的变量样本中,图5(a)(b)为滤膜的盐性(NaCl)和油性(DOP)过滤性能图。由图5可见,滤膜过滤效率和空气阻力随着纺丝距离的增加,数值会增大。分析其原因在于由于距离的增大使得纺丝液可以得到有效的拉伸,进而使纤维滤膜的平均直径降低。接收距离的增大,对电场的场强有一定的降低作用,但高压静电下,并不足以引起较大的变化[23]。因此,纤维平均直径的降低使纤维丝之间的孔隙率降低,最终使滤膜的整体过滤效率提高,空气阻力也随之增大。随着滤膜的多层复合,过滤效率和空气阻力也随之增大。

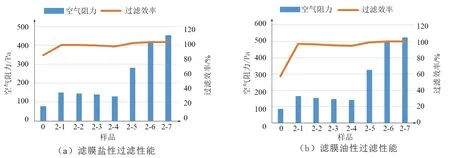

在纺丝液浓度的变量样本中,图6(a)(b)为滤膜的盐性(NaCl)和油性(DOP)过滤性能图。由图6可见,复合滤膜过滤性效率和空气阻力随着纺丝液浓度的增大而减小,分析其原因在于随着纺丝液浓度的增大,纺丝液粘稠度和张力也逐渐增大,使丝平均直径增大,使纤维丝之间的孔隙率增大,进而导致滤膜的整体过滤效率以及空气阻力降低。随着滤膜的多层复合,过滤效率和空气阻力也随之增大。

图5 不同纺丝距离制备的复合滤材过滤性能图Fig.5 Filtration performance graph of composite filter materials prepared by different spinning distances

图6 不同纺丝液浓度制备的复合滤材过滤性能图Fig.6 Filtration performance graph of composite filter media prepared with different spinning solution concentrations

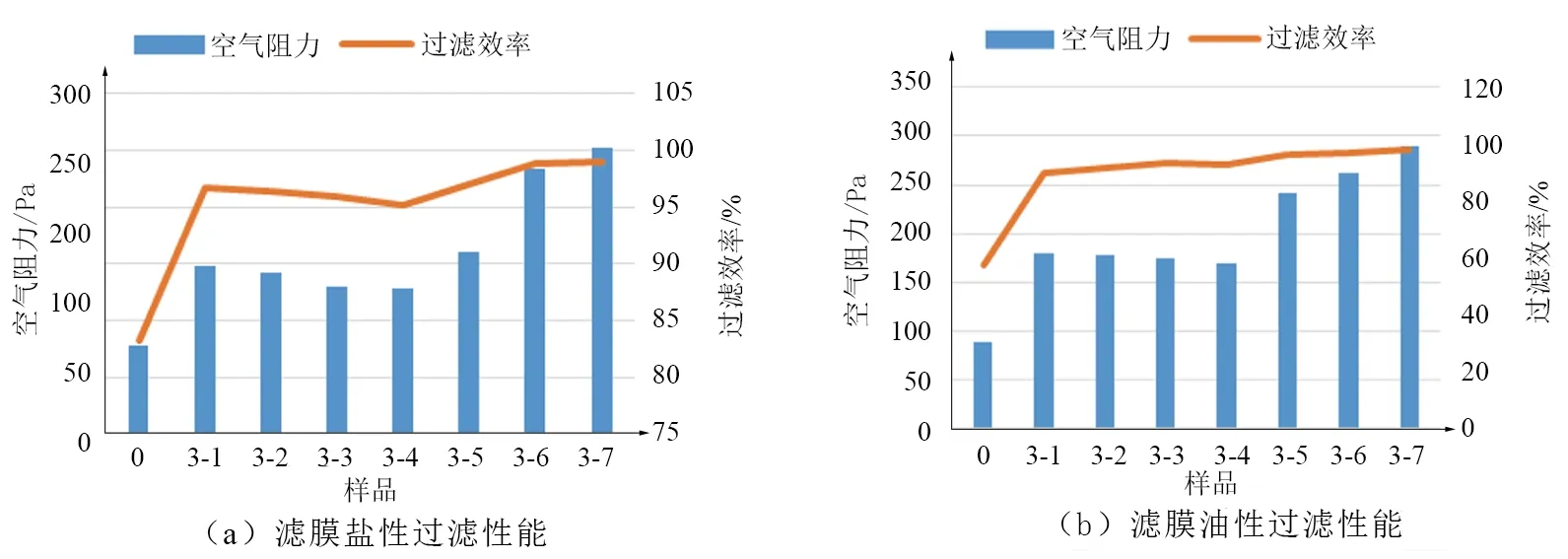

在纺丝电压的变量样本中,图7(a)(b)为滤膜的盐性(NaCl)和油性(DOP)过滤性能图。由图7可见,单层滤膜过滤效率和空气阻力随着电压的降低而数值变小。在较小的电压下,纺丝液体容易在喷丝口形成液滴,更不易将聚合物拉伸成纤维。从表3可以看出,电压的提高有利于纤维细度的降低。电压的降低,使纺丝液受到的静电力的作用减弱,喷射时的拉伸效果减弱,进而导致收集到的纤维直径偏大,从而使滤膜整体的过滤性能降低,空气阻力也逐渐减小。随着滤膜的多层复合,过滤效率和空气阻力也随之增大。

在纺丝电解质的变量样本中,图8(a)(b)为滤膜的盐性(NaCl)和油性(DOP)过滤性能图。由图8可见,过滤效率和空气阻力变化有先减小后增加的趋势,均维持在一定的区间内,但相较于普通纺丝液来说,电解质含量更高的纺丝液更容易纺丝,可以说随着电解质含量的提高,纺丝液的可纺性能将随之提高。随着滤膜的多层复合,过滤效率和空气阻力也随之增大。

根据改变参数变量后的纤维滤膜可知,纤维直径和滤膜层数将直接影响滤膜的过滤性能,分析其原因在于:通过降低纤维直径,增大纤维滤膜的密度,减少了纤维膜的孔隙率,而通过梯度复合将不同直径的纤维滤膜复合在一起,互相弥补之间孔隙率的差别,进而影响到纤维滤膜的整体通道,使其过滤性能显著高于单层梯度复合膜。且复合层数增加得越多,其过滤性能越好。当增大到一定厚度时,过滤性能提升不大,但空气阻力会持续上升。各种变量对于单层复合膜的过滤性能不会产生显著的改变,而梯度复合下复合膜的过滤性能要显著高于单层复合膜。

图7 不同纺丝液浓度制备的复合滤材过滤性能图Fig.7 Filtration performance graph of composite filter media prepared with different spinning solution concentrations

图8 不同纺丝液浓度制备的复合滤材过滤性能图Fig.8 Filtration performance graph of composite filter media prepared with different spinning solution concentrations

4 结论

通过改变纺丝距离、纺丝浓度、纺丝电压、向纺丝液中添加不同浓度的电解质这4种变量,通过梯度复合的方式制备聚丙烯腈(PAN)/聚丙烯(PP)熔喷布梯度复合膜。适当增加纺丝距离将使纤维直径更小,纺丝液浓度越大则纤维直径越粗,纺丝电压越大则纤维越细,电解质含量越高则纤维直径具有先减小后增大的趋势。经过梯度复合后的静电纺纤维膜显著地改善了普通非织造材料的空气过滤效率,但是也增加了通气阻力,可根据具体需要改变工艺,以便在合理的通气阻力下,提高过滤效率。