优化进口矿粉与钒钛精粉比例提高烧结矿冶金性能的研究

秦洋洋,王 涛,刘正勇,张明远

(重庆科技学院冶金与材料工程学院,重庆 401331)

钒钛磁铁矿是一种含钒、钛、铁和其它有价元素如钪、铬、钴、铜、镍等多种元素共生的复合矿,因而具有很高的利用价值[1,2]。在我国攀枝花-西昌地区蕴藏着相当丰富的钒钛磁铁矿,具有便于开采,价格低廉等优点[3-5]。根据现有研究成果可知,钒钛烧结矿在冶炼过程中大量存在TiO2,易导致烧结矿结晶相中钙钛矿的出现,使烧结矿强度指标降低[6-10],并且其吨铁渣量与普通烧结矿相比较大,高炉焦比较高,冶金性能低于普通烧结矿[11]。在实际生产中,多采用与富矿相配比的方式,提高钒钛烧结矿的冶金性能,满足高炉生产的需要[12-13]。

近来,国际铁矿石价格大幅度攀升,我国对于进口铁矿石较为依赖,许多钢铁企业生产受到限制。威钢烧结生产中钒钛精粉配比为10%左右,而攀钢和承钢基本能达到30%以上[14-15]。结合威钢实际生产情况,为提高烧结矿质量、降低烧结生产成本,以及充分发挥国内钒钛磁铁矿资源优势,在保证冶金性能符合高炉入炉标准的前提下更大程度的使用钒钛磁铁矿。

本文以烧结矿的烧结基础特性为依据,通过优化钒钛精粉配比的烧结杯实验,研究在钒钛精粉不同配比下烧结矿的转鼓指数、抗磨指数、低温还原粉化指数、还原性、软熔性能。以求探明钒钛精粉对烧结矿性能的影响规律,找到钒钛精粉的最优配矿比例,为威钢烧结生产提供指导。

1 实验原料及方法

1.1 实验原料

本实验采用威钢烧结生产所需的含铁原料:钒钛精粉、大湖巴粗、平川精矿、阿坝精矿、金布巴粉、菲尔伦巴粗、中硅巴粗、钮曼粉。主要原料化学成分如表1所示。

表1 含铁原料的化学成分(%)

1.2 实验设备

本实验所用设备主要烧结杯装置、煤气发生炉、还原管、还原炉、电子天平、转鼓机、方孔筛(6.3 mm、3.15 mm和0.5 mm)、自动监测系统、烘干机、熔滴炉、气压表、气体流量计以及相关辅助设备。烧结杯装置如图1所示。

图1 烧结矿生产工艺图

1.3 实验方案

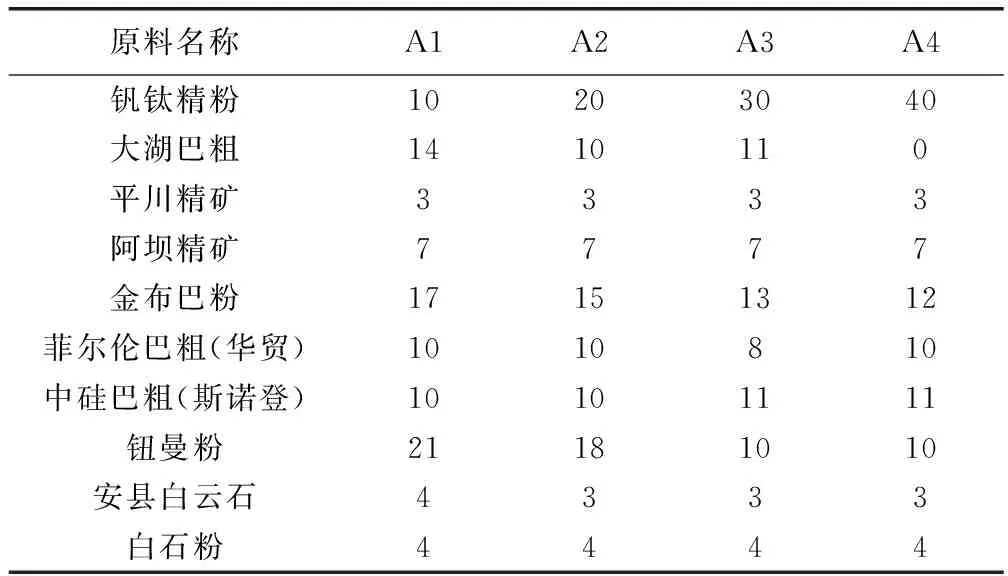

本实验主要研究不同钒钛精粉配比条件下烧结矿的性能,钒钛精粉的配量分别为10%、20%、30%和40%,各配比方案依次编号为A1、A2、A3、A4。配料计算主要考虑了几个约束条件:(1)碱度约束在2.0;(2)活性石灰用量为8.3%;(3)燃料比为4.25%;(4)混匀矿粉配比为87.45%。混匀矿粉配料配比如表2所示。

表2 混匀矿粉配料配比(%)

根据计算结果称取各组实验所需原料进行混料,然后进行布料,首先在烧结杯中加入定量的底料并铺平,然后再将混合料加入到烧结杯中并铺平。进行点火烧结,调整点火抽风负压为8000 Pa,点火时间为2 min,点火温度控制为1100-1200 ℃,点火完成移开点火器,调整烧结负压到16500 Pa。待烧结结束后,进行冷却,检测烧结矿的成品率、转鼓指数和抗磨指数。

依照国家标准,对烧结矿的低温还原粉化指数、还原性、熔滴性能进行检测,并对其矿相结构进行分析。

2 实验结果与分析

2.1 钒钛精粉配比对烧结矿性能的影响

在钒钛精粉为10%、20%、30%、40%的配比条件下,进行烧结杯实验。不同方案烧结矿的成品率如图2所示,转鼓指数和抗磨指数如图3所示。

图2 不同方案烧结矿的成品率

图3 不同方案烧结矿的转鼓指数和抗磨指数

由图2可知A1方案的成品率最高,为76.01%。A2与A3方案成品率分别为73.44%和71.75%。A4方案成品率为67.46%,在四个方案中最低。随着钒钛精粉配比的增加,烧结矿的成品率呈下降趋势。

由图3可知A1方案的转鼓指数和抗磨指数最高。A2与A3方案相比较,抗磨指数相差不大。A4方案转鼓指数、抗磨指数最差。随着钒钛精粉配比的增加,烧结矿的转鼓指数、抗磨指数均呈下降趋势。

在钒钛精粉配比较低的方案中,赤铁矿通过高温烧结,直接与CaO作用生成较多具有良好强度的铁酸钙,使烧结矿具有较好的强度。随着钒钛精粉配比的增加,烧结过程中TiO2含量增多,促使生成几乎没有粘结作用且硬而脆的钙钛矿,并抑制了具有较好粘结性能的铁酸钙生成。因此,随着钒钛精粉配比的增加,烧结矿的成品率、转鼓指数和抗磨指数均呈现下降趋势。

2.2 钒钛精粉配比对低温还原粉化指数的影响

在钒钛精粉为10%、20%、30%、40%的配比条件下,研究分析钒钛精粉对烧结矿低温还原粉化指数的影响,实验数据如图4所示。

图4 烧结矿低温还原粉化率

由图4可知,当钒钛精粉配比从10%升高为40%时,RDI+3.15从53.21%下降到37.28%,钒钛精粉配比对RDI+3.15的影响较大。A2和A3方案对比可知钒钛精粉配比在20%和30%时,其RDI+3.15小幅度降低,而钒钛精粉配比增加到40%时,下降明显。随着钒钛精粉配比的增加,烧结矿的低温还原粉化率呈下降的趋势。其原因主要有:(1)根据还原动力学进行分析,随着钒钛精粉配比的增加,烧结矿中的钛赤铁矿含量也在增多,在还原过程中,赤铁矿转变为磁铁矿,晶型转变引起的膨胀粉化。(2)根据热力学进行分析,在烧结过程中CaO与Fe2O3、TiO2反应生成铁酸钙和钙钛矿,随着钒钛精粉配比的增加,TiO2含量也在增多,烧结时生成更多的钙钛矿,抑制了具有良好强度的铁酸钙生成,抗粉化能力降低。(3)钒钛烧结矿中SiO2含量较少,因此生成能起粘结作用的硅酸盐液相较少,钒钛精粉配比的增加导致烧结矿的粉化率降低。(4)钒钛烧结矿中矿物组成较为复杂以及各种矿物热膨胀性的不同而引起的内应力,随着钒钛精粉配比的增加,在低温还原时,导致较多裂纹出现,在更高温度条件下,促使形成较大裂纹加剧碎化程度。

2.3 钒钛精粉配比对还原性的影响

A1方案钒钛精粉配比较低,出于对经济因素的考虑,在实际生产中更倾向于配比更高的方案。在钒钛精粉为20%、30%、40%的配比条件下,研究分析钒钛精粉对烧结矿还原性的影响,实验数据如表3所示。

表3 烧结矿还原性

由表3可知,三种方案下烧结矿的还原度均在80%以上。其原因是:随着钒钛精粉配比增加,烧结矿RDI+3.15变差,容易产生裂纹,使反应的表面积增大,还原动力学条件较好,因此烧结矿还原度较高。

2.4 钒钛精粉配比对熔滴性能的影响

A4方案低温还原粉化严重,不利于高炉的透气性,影响高炉顺行。在钒钛精粉为20%、30%的配比条件下,使用熔滴炉的位移传感器,当料层厚度下降4%和40%时,观察对应的料中温度为开始软化温度(T4%)和软化终了温度为(T40%),计算软化区间ΔTm为两者的差。实验结果如表4所示。

表4 烧结矿熔滴性能

由表4可知A3方案烧结矿的开始软化温度和软化终了温度均高于A2方案,滴落温度低于A2,软化区间小于A2。其原因是:随着钒钛精粉配比的增加,烧结矿的TiO2含量增多,会促使生成一些高熔点矿物,动力学条件也发生了变化,高熔点物质钙钛矿增加,渣相熔点升高,因此烧结矿的软熔温度升高,软化区间变窄。

2.5 烧结矿矿相结构分析

对A2、A3方案烧结矿进行矿相分析,矿相结构如图5所示。

A2试样20×下微观结构 A3试样20×下微观结构

由图5可知,在A3方案烧结矿气孔多于A2方案,铁酸钙含量少于A2方案,钙钛矿和磁铁矿含量高于A2方案。其原因是:钒钛烧结矿矿物组成主要是磁铁矿,粘结相以铁酸钙和硅酸二钙为主。随着钒钛精粉配比增加到30%,TiO2含量增加,在烧结过程中生成更多的钙钛矿,抑制了作为主要粘结相的铁酸钙生成。同时钒钛矿中含有钛赤铁矿,随着钒钛精粉配比的增加,在还原过程中,更多的赤铁矿转变为磁铁矿。

3 结论

(1)通过对钒钛精粉不同配比的烧结矿性能研究,当钒钛精粉配比为30%,烧结矿的成品率为71.75%,抗磨指数为5.97%,转鼓指数为66.67%,结合经济因素,加入更多的钒钛精粉来降低成本,选择A3方案是当前条件下配料的最优配比方案。

(2)通过对钒钛精粉不同配比的烧结矿冶金性能研究,当钒钛精粉配比为30%时,烧结矿的RDI+3.15为41.92%,RI为81.62%,软熔区间为128 ℃,与球团矿和块矿等入炉原料搭配,即可作为高炉入炉原料。

(3)通过对A2和A3方案烧结矿矿相分析研究,A2方案相对于A3方案气孔较少,铁酸钙含量较多,但差别不大。结合威钢生产情况,可选择A3方案作为烧结生产的配矿指导。