某地铁列车输入输出模块故障分析及对策

胡正伟 焦芳芳 汪丽娜

(合肥市轨道交通集团有限公司运营分公司,230041,合肥∥第一作者,高级工程师)

某地铁TCMS(列车控制与管理系统)采用分布式控制技术,通信总线采用MVB(多功能车辆总线)[1]。IO(输入输出)模块是列车控制网络中TCMS的关键设备之一,是TCMS与列车非智能模块的网络接口,可以实现TCMS对控制开关、传感器和继电器等大部分车载非智能模块的监视、控制和诊断[2]。本文针对该城市地铁列车IO模块的典型故障问题,深入分析故障原因,并给出有效的解决对策。

1 地铁列车IO模块架构

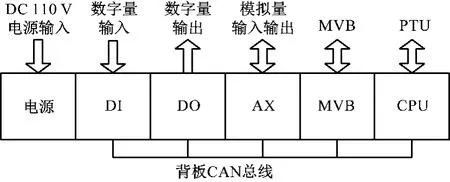

IO模块采用机箱式设计,各功能单元采用可插拔式板卡设计,包括电源板卡、CPU(中央处理器)板卡、MVB接口板卡、DI(数字量输入板卡)、DO(数字量输出板卡)和AX(模拟量输入输出板卡)。除电源板卡外,其他板卡在机箱内部采用背板CAN(控制器局域网)总线进行通信。IO模块采用DSP(数字信号处理)+FPGA(现场可编程门阵列)结构,通过将DSP作为主控芯片、FPGA作为逻辑控制核心,来控制外围设备。

IO模块硬件架构及连接示意如图1所示。

图1 IO模块硬件架构及连接示意图Fig.1 The hardware architecture and connection schematic diagram of IO modules

2 IO模块典型故障分析及对策

对某地铁列车IO模块在试验和运营过程中出现的硬件故障和软件故障进行剖析,并给出解决对策。

2.1 硬件故障

2.1.1 电源板卡故障

2.1.1.1 电源板卡故障描述及分析

列车自开始运营2个月内,共发生3起IO模块电源板卡故障,导致该IO模块供电失效,IO模块与TCMS出现通信故障,TCMS对与该模块连接的非智能设备的监视和控制功能失效,故障率高达1%。

发生电源故障后,对故障电源板卡进行调查分析,主要分析流程如下:

1)在确认输入输出无短路故障的情况下,进行上电测试,确定DC 110 V转DC 5 V电源模块无输出。

2)拆除电源模块测试发现,电源模块输出端阻抗偏离正常值达6 kΩ,输出电压为0.7 V。

3)更换新的电源模块并上电,结果电源输出正常,因此确定该故障为电源模块故障。

4)为进一步定位故障原因,对IO模块电源板卡前端滤波电路设计进行分析,排除故障是前端滤波电路的问题,确定电源模块故障是导致电源板卡故障的直接原因。

5)将电源模块拆解,并对模块实施失效分析,结果表明,模块故障与助焊剂残留有关。

为了确定助焊剂残留对模块故障造成的影响,选取正常水洗的11个模块和表面涂抹助焊剂后未经水洗的12个模块进行对比试验验证。试验结果如下:

11个经过水洗的模块功能运行正常(400 h测试)。在未经水洗的12个模块中,11个模块停止工作。其中,1例在40 h时失效,2例在120 h时失效,1例在160 h时失效,6例在200 h时失效,1例在250 h时失效。

由此可见,IO模块电源板卡故障的根本原因为电源模块中助焊剂残留导致模块失效。助焊剂本身不具备导电性,但助焊剂会吸收水分,且吸收水分后具有弱导电性。这种弱导电性可导致模块失效。导致助焊剂残留的根本原因是助焊剂清洗不彻底。

2.1.1.2 电源板卡故障解决对策

1)控制助焊剂残留风险点和生产过程,升级电源模块清洗工艺。

2)升级质量管控措施,进行解剖检查,增加清洗洁净度验证质量流程。

经验证,实施上述措施后,未再发生因电源板卡故障导致IO模块故障的案例。

2.1.2 负载采集故障

2.1.2.1 负载采集故障描述及分析

在列车例行试验中发现,IO模块的DI板卡无法正确采集门开关检测传感器信号。针对该问题,深入分析其原因。主要分析流程如下:

1)在确认负载、电气线路及DI板卡均正常工作的情况下,对门开关检测传感器负载进行分析,发现该负载为感性负载。

2)结合规范对该故障进行分析可知,DI板卡的采集周期为10 ms,其中开通1 ms、关断9 ms,采集占空比为10%;因感性负载的负载电流滞后负载电压一个相位差,导致感性负载的反应时间较慢,某些感性负载无法在1 ms之内完全导通,再叠加光耦的导通延时、器件的传输延时等因素,有效信号的维持时间较短,造成DI板卡处理器芯片的采样出现问题。

因此,IO模块无法有效采集感性负载的根本原因为板卡硬件设计不合理。

2.1.2.2 负载采集故障解决对策

针对IO板卡感性负载无法采集的问题,理论上可以从以下3个方面进行优化。

方案1:增加DI板卡的采集占空比和导通时间,以弥补感性负载反应时间较慢的不足。

方案2:在感性负载下端增加继电器,即门开关检测传感器信号直接驱动继电器,并由DI采集继电器辅助触点信号,如图2所示。

图2 方案2示意图Fig.2 The schematic diagram of scheme 2

方案3:在DI采样电路前端增加电阻,即在门传感器输出端设计1个15 000Ω的功率电阻,这样可以在门开时使电路时刻导通,以解决感性负载采集问题,如图3所示。

图3 方案3示意图Fig.3 The schematic diagram of scheme 3

对以上3种方案进行综合分析,结果如下:

1)方案1会带来散热的问题,影响板卡的稳定性,因此未选用该方案。

2)方案2受继电器本身寿命周期限制,且需要对车辆感性负载使用情况作全面排查,并针对性地更改列车电气线路,更改较为复杂,因此未被采纳。

3)方案3可以从根本上解决因DI板卡硬件设计缺陷造成的感性负载无法正确采集的故障问题。经综合评估后,选用方案3解决该类故障。

经验证,方案3能有效解决IO板卡无法正确采集感性负载的问题。

2.2 软件故障

2.2.1 DO复位异常故障

2.2.1.1 DO复位异常故障描述及分析

列车试运营阶段,列车触发严重故障后,蜂鸣器能按照1 s间隔正常报警;但严重故障复位后,偶发蜂鸣器报警声音复位异常现象,即蜂鸣器持续报警一段时间后才复位。

发生DO板卡输出指令复位异常故障后,针对该故障进行调查分析,主要分析流程如下:

1)实车模拟故障,使用CAN分析仪和示波器等设备采集IO板卡输入端和输出端信号状态。结果表明,虽TCMS发给IO板卡的控制指令已复位,但DO板卡输出至蜂鸣器的报警指令异常,持续输出高电平达70 s才复位。由此可知,该故障是由DO板卡自身问题导致输出高电平,控制蜂鸣器产生异常报警。

2)对DO板卡内部控制指令进行分析,捕捉DO板卡内部程序发给蜂鸣器的控制信号。结果表明,DO板卡底层软件未执行TCMS指令,一直维持TCMS上一个周期的控制,持续输出高电平造成报警指令复位异常。

3)对DO板卡底层软件进行分析,发现IO模块的CPU板卡将外部时钟源产生的信号直接传给了FPGA,并将该信号作为调试信号,FPGA内部使用60 MHz时钟采样该调试信号。这种跨时钟域操作,在理论上会造成程序运行不稳定,具有随机性。当TCMS发送的DO指令发生变化,即出现上升沿或下降沿时,程序会轮询到特定状态。在该状态下要等待4个时钟频率为60 MHz的时钟周期,即66.7 ns。当计数器计数到3(计数范围为0~3)时转移到下一个状态,DO正常接收TCMS发送的DO指令。由于误将此计数器设计成32位变量,当时钟未捕捉到计数值3时,则继续进行计数,数据溢出时再从0开始计数,直到计数值再次出现3,才会转移到下一个状态;在此期间DO无法执行TCMS的控制指令,并持续输出上一时刻控制指令,造成蜂鸣器异常持续报警约70 s,该值与现场实测数据吻合。

由此可见,发生DO板卡输出指令复位异常故障的根本原因是IO板卡底层软件存在跨时钟操作,该操作对程序的稳定运行有一定的随机性。在数字系统中,0和1的判断在于电压,在判决电压阈值之间存在跨时钟域操作时,新的时钟域在采样时刻落在该判决阈值之间时,程序可能出现亚稳态情况,结果会导致逻辑混乱或复位失败。

2.2.1.2 DO复位异常故障解决对策

对于单比特信号,业界公认的模型是:第一级寄存器产生亚稳态后,第二级寄存器稳定输出的概率为90%,第三级寄存器稳定输出的概率为99%,使用内部时钟打4拍的处理方式,理论上稳定输出概率可达到100%。本项目将外部的调试信号,在FPGA内部使用60 MHz时钟寄存4拍,将不同时钟源的信号进行同源处理。具体解决方案如图4所示。

图4 FPGA内部对外部调试信号的处理模型Fig.4 The processing model of external debug signal inside FPGA

通过对DO板卡底层软件进行优化,经验证,未再发生DO板卡输出指令复位异常故障。

2.2.2 DO异常输出故障

2.2.2.1 DO异常输出故障描述及分析

正常情况下,TCMS给IO模块发送受电弓切除指令,控制受电弓切除。列车试运营阶段,在TCMS未给IO板卡发送受电弓切除指令的情况下,偶发受电弓异常切除故障。

因故障偶发,且长时间尝试故障复现均未能成功,采用实验室模拟与对DO板卡底层软件分析相结合的方式对故障进行调查分析。

调查分析发现,IO板卡的DSP使用外部总线访问FPGA的内存,如果DSP的地址总线、写使能信号和片选信号相较数据总线变化不一致,叠加外界因素影响,则在DSP写使能信号刚起效时,由于DSP的数据总线未能及时更新,DSP会将上一个地址内存的数据写入当前地址中。此时如果在当前CAN通信周期FPGA正好轮询读到这个地址的数据,则FPGA会立即将其发送给DO板卡,造成DO出现误动作。但在DSP写使能趋于稳定的过程中,DSP的数据总线也会逐渐稳定,即在下一个CAN轮询时刻,FPGA读到正确的数据并发送给DO板卡,DSP的写数据误操作在理论上只存在1个CAN轮询周期(20 ms)。

2.2.2.2 DO异常输出故障解决对策

经分析,可从以下两方面对IO板卡底层软件进行优化:

1)使用FPGA软件对DSP的外部总线进行处理,防止DSP在外部总线的边界时刻访问FPGA内部RAM(随机存取存储器)。DSP通过配置内部寄存器,增加DSP外部总线写控制信号的脉宽;FPGA对DSP外部总线写使能信号进行寄存处理,在该信号充分稳定时,允许DSP写访问FPGA内部RAM 1次。

2)升级DO程序,使IO模块底层软件内部对TCMS控制指令实施20 ms滤波处理。该方案可滤除1个CAN通信周期内的数据异常,增加DO板卡数据输出的可靠性和稳定性。

通过对DO板卡底层软件实施优化,经验证,现场未再发生DO板卡异常输出故障。

3 结语

IO模块的工作稳定性和可靠性直接关系到TCMS对列车非智能设备监视、控制和诊断的有效性。本文列举的IO板卡典型故障问题,涵盖了工艺处理、硬件设计及底层软件设计等方面的内容,为业界研发设计和检修技术人员处理该类问题提供了故障处理思路。