悬挂式个人快速运输车辆转向架构架结构轻量化优化研究*

夏小敏 王伯铭 全 颖

(1.西南交通大学机械工程学院,610031,成都;2.电子科技大学自动化工程学院,611731,成都∥第一作者,硕士研究生)

PRT(个人快速运输)系统作为一种新型公共交通系统,主要特点为容量2~6人,其通过计算机自动化控制系统的控制,在复杂的路网中运行并经由岔道转出/进入主线运载乘客。文献[1]论述了PRT系统的技术构成,表明PRT系统为枢纽机场地面旅客运输提供了一种可行的备选方案。对于日渐拥堵及环境污染加重的城市交通而言,PRT系统提供了一种新的解决思路。而PRT系统的车辆轻量化对于降低能耗、缓解环境污染尤为重要。

文献[2]对悬挂式PRT系统车辆转向架构架进行建模,并利用ANSYS软件对转向架构架进行强度分析和模态分析;文献[3]将仿真方法与经典牵引理论方法相结合,提出了一种确定PRT系统车辆动力和牵引能耗的方法;文献[4]针对PRT系统中存在的浪费运输能力问题进行了研究,提出一种集PRT系统和毛细管传输系统于一体的两层输送模型,设计了一种融合多交叉算子和线性规划技术的混合多目标遗传算法。

本文针对悬挂式PRT车辆转向架构架的整体结构,重点从方形梁厚度尺寸以及车辆走行轮安装座的拓扑两方面进行优化。

1 悬挂式PRT车辆转向架构架有限元模型建立与分析

本文分析的悬挂式PRT车辆转向架构架如图1所示。构架作为转向架的核心部件,是安装各种零件的基础部件,同时起到承受并传递各方向受力和运动的作用[5],对车辆运行安全性能以及曲线通过性能是极其重要的。转向架构架主梁采用2段方形梁焊接于中央悬挂套筒之上,而套筒中的中央悬挂杆对于构架的受力起到重要作用,故可将其作为整体进行分析。如图1所示,制动分泵与走行轮均安装于走行轮安装座上。转向架构架采用Q345钢。8片导向轮、稳定轮安装座及主梁厚度均为5 mm,电动缸安装座与稳定轮下的方形梁厚度分别为3 mm、4 mm。

图1 悬挂式PRT车辆转向架构架模型图Fig.1 Bogie frame model diagram of suspension PRT vehicle

在HyperMesh软件中的OptiStruct环境下,建立转向架构架有限元模型(见图2)。考虑到该构架走行轮安装座体积较大,可以进行拓扑优化;其他方形梁以及稳定轮、导向轮安装座均可以进行厚度尺寸优化。

图2 转向架构架有限元模型图Fig.2 Finite element model diagram of bogie frame

转向架构架采用实体单元与壳单元结合的方式进行网格划分,8片安装座以及3种方形梁采用壳单元划分,整体结构平均单元尺寸为3。实际划分实体单元为977 472个,壳单元为49 140个,网格总数共计1 026 612个。钢材密度为7.85 g/cm3,杨氏模量为206 kPa,泊松比为0.28;套筒与悬挂杆之间少量橡胶的密度为1.3 g/cm3,杨氏模量为780 kPa,泊松比为0.47。

考虑到列车运行过程中的各种实际情况,对转向架构架施加边界条件。根据EN 13749标准[6],列车特殊载荷组合工况分为如下10种情况(见表1)。其中,垂向载荷、横向载荷及纵向载荷在文献[2]中进行了详细分析。本文主要考虑在最恶劣的工况下对列车进行优化分析[7]。

表1 列车特殊载荷组合工况表Tab.1 Combination working table under special load conditions

经计算,采用特殊载荷组合工况10。在稳定轮安装座单侧施加横向约束,并在对角导向轮安装座施加横向约束,在走行轮安装座中心孔施加纵向及垂向约束。考虑到转向架构架的实际受力情况,将垂向载荷施加于中央悬挂杆销孔,将横向载荷及纵向载荷施加于中央悬挂杆侧面下端与下方枕梁连接处。

在最恶劣特殊载荷组合工况下对转向架构架进行强度分析,求解得到优化前转向架构架位移及应力(见图3~4)。

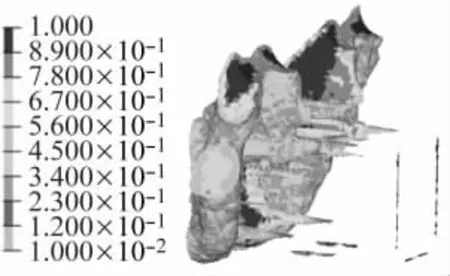

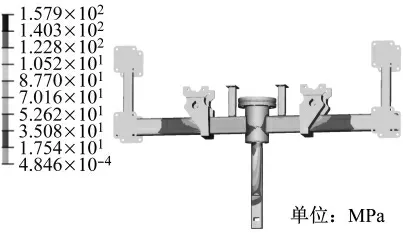

由图3~4可知,转向架构架优化前最大位移为2.7 mm,位于中央悬挂杆下端,且该位移有逐渐递增的趋势;转向架构架最大应力为158.6 MPa,位于中央悬挂杆与中央悬挂套筒交界处,主梁应力分布均匀。优化目标为:在满足转向架构架材料最大应力限制,且尽量达到目前应力分布结果的前提下,得到走行轮安装座最优材料分布,以及壳单元局部厚度优化结果,从而达到转向架构架轻量化的目的。

图3 转向架构架优化前位移图Fig.3 Displacement diagram of bogie frame before optimization

图4 转向架构架优化前应力图Fig.4 Stress diagram of bogie frame before optimization

2 走行轮安装座拓扑优化分析

本文针对PRT转向架构架的结构特点,选用拓扑优化与尺寸优化相结合的方法对构架进行轻量化设计。采用拓扑优化相对密度法中的SIMP(固体各向同性材料惩罚模型)方法对走行轮安装座进行拓扑优化。为避免特殊情况下体积分数出现负值,在拓扑优化和尺寸优化中使用体积响应。

2.1 参数设置优化

将设计变量关联为走行轮安装座属性层。添加的应力约束为310 MPa,使走行轮安装座优化区域应力尽量满足此应力限制。设置1个走行轮安装座的体积响应,以及其他实体单元及不同梁单元所在属性层的应力响应共7个响应。将应力响应转化为应力约束(310 MPa);将体积响应转化为目标函数,即最小化整体构架体积。由于走行轮安装座结构的对称性,设置模式组为关于中心位置的横向及纵向对称。考虑到迭代结果的收敛性及可行性,设置最小单元尺寸为18;控制迭代次数上限设置为100。

2.2 优化求解

对走行轮安装座进行优化求解,在迭代71次后得到收敛可行解。如图5所示,隔离权重不超过0.4的单元后所留下的核心传力单元,其颜色越深,代表权重越接近1。参考该结果进行车轮轮座结构优化。考虑构架实际加工工艺以及原本功能性区域(制动分泵安装座)需要保留,得到走行轮安装座结构优化模型,如图6所示。

图5 走行轮安装座结构优化求解云图Fig.5 Comparison of running wheel mounting seat before and after optimization

图6 走行轮安装座结构优化模型Fig.6 Optimized running wheel mounting seat

将优化后的构架在OptiStruct环境下建立新的有限元模型,施加相同的边界条件,设置运行参数并求解,得到走行轮安装座拓扑优化后构架的位移和应力结果,如图7~8所示。由图7~8可知,拓扑优化后构架位移最大值为3.0 mm,且构架位移最大值及位移分布趋势与优化前基本一致;构架应力最大值为157.9 MPa,主梁应力分布均匀,与优化前接近,拓扑优化结果较好。

图7 走行轮安装座拓扑优化后构架位移图Fig.7 Frame displacement diagram of running wheel mounting seat after topology optimization

3 转向架构架主要方形梁及壳单元安装座厚度优化分析

图8 走行轮安装座拓扑优化后构架应力图Fig.8 Frame stress diagram of running wheel mounting seat after topology optimization

由前述可知,优化前,转向架构架有限元模型中的3种方形梁,以及稳定轮安装座、导向轮安装座等均采用壳单元,且壳单元厚度均为5 mm。优化参数设置中,保持8片安装座厚度一致,以及保持单个方形梁厚度一致;添加4个可变厚度的壳单元属性层的设计变量(壳单元厚度变化区间为1~6 mm,设其初始值为3 mm);设置1个整体体积响应,以及实体单元、壳单元应力响应共8个响应;将应力响应设为应力约束(310 MPa),将体积响应设为目标函数,即最小化整体体积。

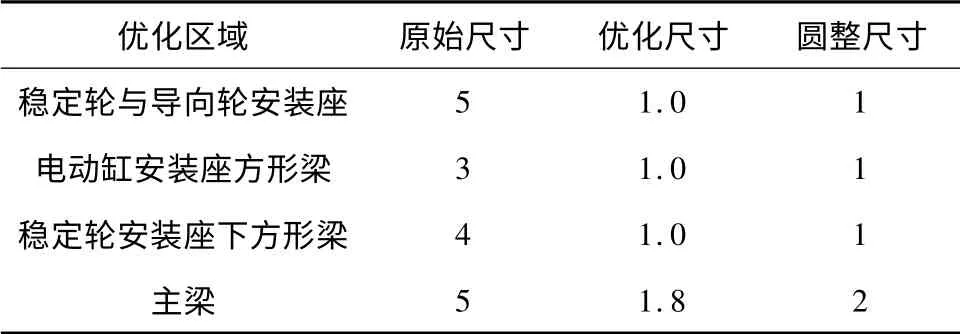

对转向架构架进行优化求解,经过4次迭代后,优化结果如表2所示。修改壳单元属性后设置运行参数并求解,得到构架主要方形梁及壳单元安装座厚度优化后构架的位移和应力结果,如图9~10所示。

表2 构架主要方形梁及壳单元安装座厚度优化表Tab.2 Thickness optimization of the frame main square beam and shell unit mounting seat 单位:mm

由图9~10可知,构架最大位移为4.1 mm,较优化前有小幅度增加,且位移分布趋势与优化前基本一致;构架最大应力为252.4 MPa,位于主梁与车轮轮座交界处。结合构架位移图与应力图,优化后主梁厚度从5 mm减少至2 mm,且主梁是关键传力构件,其厚度减少导致位移云图中中央悬挂杆及制动总泵安装座上部位移加大,以及主梁应力变大。因此,应考虑在整合优化结果时调整主梁厚度。

图9 构架主要方形梁及壳单元安装座厚度优化后构架位移图Fig.9 Displacement diagram of main square beam and shell unit mounting seat after thickness optimization

4 走行轮安装座拓扑及壳单元厚度综合优化分析

图10 构架主要方形梁及壳单元安装座厚度优化后构架应力图Fig.10 Stress diagram of main square beam and shell unit mounting seat after thickness optimization

对走行轮安装座进行拓扑优化得知,优化结果较好;对不同壳单元进行厚度优化后得知,构架最大位移由2.7 mm增大到4.1 mm,最大应力由158.6 MPa提高到252.4 MPa,仍然满足强度要求。综合考虑,可以调节主梁厚度来得到一个更优解。经试算,将主梁厚度调整为4 mm,并对走行轮安装座进行拓扑优化,发现构架整体受力较好。综合优化后构架位移和应力分布如图11~12所示。

图11 综合优化后构架位移图Fig.11 Frame displacement after multiple optimization

图12 综合优化后构架应力图Fig.12 Frame stress after multiple optimization

由图11~12可知,综合优化后,构架最大位移为3.37 mm,且位移分布较图9更为均匀,最大位移所在位置仍为中央悬挂杆下端;构架最大应力为157.9 MPa,位于中央悬挂杆与中央悬挂套筒交界处,应力分布情况较好,且最大应力略低于优化前。

在实际应用中,考虑到转向架的工作环境,原优化取值可适当放宽,以避免由于材料工艺及特殊工作条件所带来的不安全因素。经综合分析,最终将梁厚度由1 mm增至2 mm,如表3所示。经强度校核分析,本次梁的厚度调整对构架应力、应变极值及其分布无影响。

表3 构架主要方形梁及壳单元安装座厚度综合优化取值表Tab.3 Final thickness values of the frame main square beam and shell unit mounting seat 单位:mm

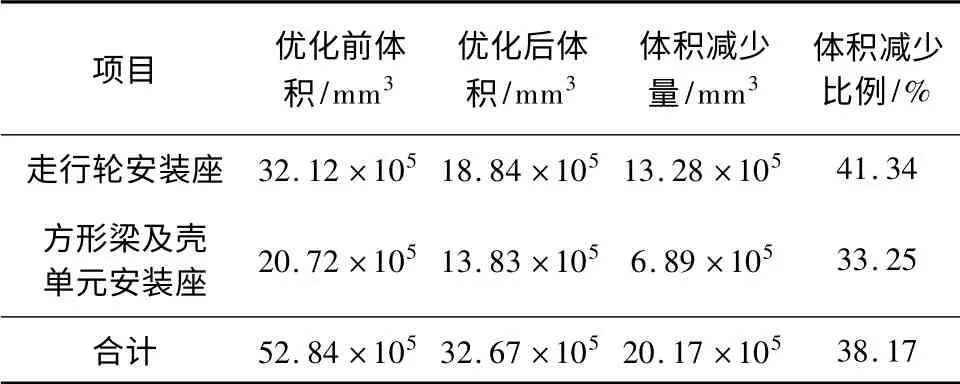

构架优化后体积减少量如表4所示。由表4可知,走行轮安装座区域优化后体积减少41.34%,方形梁及壳单元安装座区域优化后体积减少33.25%,综合优化后,构架优化区域体积减少了38.17%,轻量化效果显著。

表4 构架优化轻量化对照表Tab.4 Lightweight comparison table of frame optimization

5 结语

本文在已有结构基础上,在对悬挂式PRT车辆转向架构架进行结构分析后,使用拓扑优化相对密度法中的SIMP方法,结合轨道交通车辆常用的拓扑优化和尺寸优化,分别对走行轮安装座及构架主要板梁进行结构优化。优化过程中针对构架不同区域优化后应力、应变情况进行调整,并在考虑构架实际结构及功能性结构的前提下,控制优化参数得到整体优化结果。优化后构架体积减少了38.17%,且整体结构强度良好,能满足列车在特殊载荷组合的最恶劣工况下安全运行,轻量化结果较好。优化过程中,结合优化方法与优化对象的特点,综合平衡考虑了构架最大化轻量化效果,以及保证构架静力学性能,为轨道交通车体结构优化的应用提供经验参考。