隔震支座抗拉性能预测及构造优化的研究

刘恩雄 潘文 王星然

(1.昆明理工大学建筑工程学院 昆明 650500; 2.昆明理工大学工程抗震研究所 昆明 650500)

0 引言

隔震支座有限的抗拉性能严重制约了隔震技术在高层建筑中的应用与发展。隔震支座的拉伸破坏一般由橡胶引起,橡胶的化学组成和物理状态是橡胶破坏最大的影响因素[1],前者主要包括橡胶添加剂的成分,后者主要与外界温度等环境因素、橡胶吸收的能量与橡胶散射的能量有关。针对隔震支座在实际工程中存在支座受拉性能不足的问题,学者们在隔震结构的高宽比限值、设置抗拉装置并通过模型试验和振动台试验证明可行性、隔震层支座的布置等方面进行大量研究,而对能反映隔震支座受拉性能的预测方法和提高隔震支座受拉性能的构造优化设计方案研究较少。

王星然等[2]通过小试件试验以弹塑性力学与数学拟合分析来提出能反映试件与隔震支座受拉性能的预测方法,但是这种预测方法是基于小试样的受力分析提出的,而小试样中橡胶的应力状态只是与隔震支座相似,并不相同,为此本文对此种方法进行修正,通过有限元模拟以及数学拟合修正改进这种预测方法,基于前期的预测方法设计一个4因素3水平正交试验,预测出了不同构造的隔震支座的抗拉性能。

1 改进隔震支座抗拉性能预测方法

本文基于团队课题的试验数据,改进了文献[2]中提出的对隔震支座抗拉性能的预测方法,对试验部分不再进行赘述。

1.1 隔震支座参数

进行试验的隔震支座的具体参数如表1(表中A1、A2为支座编号,B1—B6代表不同橡胶材料种类)。

表1 隔震支座参数

1.2 隔震支座拉伸性能试验

隔震支座、仪器、试验过程小试样尺寸等按照标准《橡胶支座第1部分:隔震橡胶支座试验方法》(GB/T 20688.1—2007)[3]设定,并且本文补充了橡胶试片的极限拉伸试验,试验过程及试样参照上述标准进行。

1.3 有限元分析

隔震支座与试样的几何参数按理论值进行建模。本次模拟采用杂交单元C3D10H模拟橡胶层,橡胶的本构关系按照哑铃型试片的单轴拉伸实测数据进行拟合,将试样数据输入软件后,由软件进行拟合。模拟模型采用Ogden模型进行分析,忽略温度对隔震支座抗拉性能的影响,以10-B5号为例,参数拟合计算结果如下:

μ1=76 928.661 9,α1=3.160 405 96;

μ2=-11 865.299 2,α2=3.687 182 11;

μ3=1 403 268.44,α3=-2.466 076 43。

通过有限元分析可得出隔震支座和试样的最大Mises应力均出现在橡胶层最外侧。

1.4 反映隔震支座抗拉性能改进的计算方法

本文参考文献[2]的思路,通过畸变能条件判断隔震支座屈服条件。采用理想弹塑性线性强化模型(图1)近似代替支座拉伸变形过程,假设在弹性拉伸阶段,支座橡胶层的最大Mises应力随拉力的增加而线性增加,当隔震支座发生屈服时,隔震支座橡胶层的最大Mises应力相同,即:

KMSσS=KMBσB

(1)

式中,KMS为试样在1 MPa的拉应力作用下试样橡胶对应的最大Mises应力;KMB为支座在1 MPa的拉应力作用下支座橡胶层对应的最大Mises应力;σS为试样拉伸时的平均屈服拉应力实测值;σB为隔震支座拉伸时的平均屈服拉应力预测值。

图1 隔震支座拉伸状态下理想弹塑性线性强化模型示意

按上述方法,隔震支座的预测结果见表2。从表2可看出B类橡胶制成的隔震支座预测值较实测值的误差均在10%内,因此在一定程度上以畸变能条件判断隔震支座屈服条件是可行的。但对于A类橡胶制成的隔震支座,误差最大可达17.5%。

表2 隔震支座的预测结果

为使预测结果更准确,对支座橡胶屈服所需的畸变能进行修正。根据橡胶单向拉伸的极限拉应力对隔震支座预测结果进行修正,修改公式如下:

σMB=KMσB

(2)

式中,σMB为修正后的隔震支座平均屈服拉应力预测值;KM为修正系数。

修正系数通过橡胶单向拉伸对应的平均极限拉应力σc和支座屈服拉应力实测值与支座未修正的支座平均拉应力预测值的比值进行线性回归确定,修正系数为

KM=0.011 5σc+0.855 3

(3)

修正后的隔震支座的预测结果见表3。

表3 修正后的隔震支座的预测结果

2 提高隔震支座抗拉性能的优化方案

2.1 隔震支座的性能影响因素

隔震支座的力学性能一般通过支座本身的几何参数进行控制,即第一和第二形状系数。第一形状系数越大,意味着支座单层橡胶越薄,支座对橡胶的约束作用也就越大,支座的竖向刚度与承载能力也越高。第二形状系数主要影响隔震支座的压屈荷载与水平刚度。

当隔震支座的拉应力接近极限拉应力时,隔震支座内部钢板会发生翘曲,不满足钢板刚性假设,为了避免支座内部钢板过早翘曲,需要控制钢板厚度,为此引入参数S3,定义如下:

(4)

式中,tR为隔震支座单层橡胶厚度;tS为隔震支座单层钢板厚度。

橡胶的应力分布参照文献[3-4]研究理论可得橡胶的应力分布表达如下:

(5)

式中,σC为橡胶所受的平均拉应力;R0为橡胶片半径;r为离中心距离。

当中心孔直径远小于外径时,橡胶的应力分布可近似按照式(5)求得,当中心孔存在边界条件时应力分布参照文献[4],即:

(6)

(7)

(8)

由上述公式可以看出,橡胶的应力状态与参数S3有关。

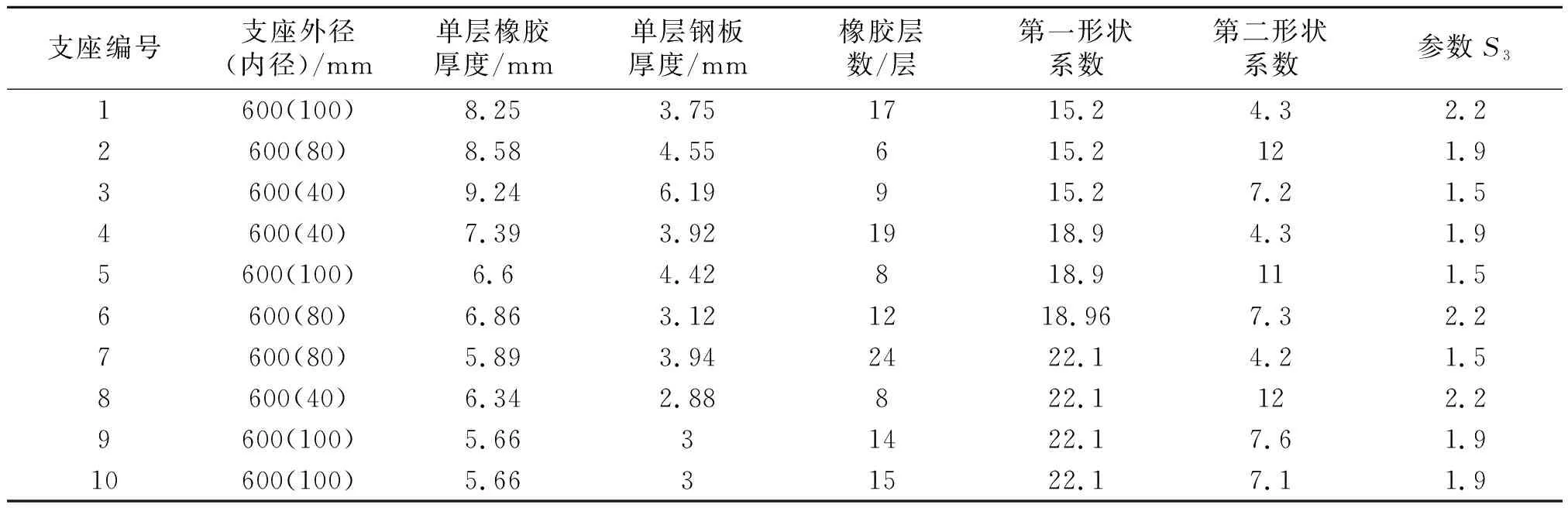

2.2 正交试验

以隔震支座屈服拉应力预测值为指标,以第一形状系数S1、第二形状系数S2、参数S3和支座内外径比值为影响因素设计试验,得出在满足隔震支座水平性能要求的前提下,隔震支座的抗拉性能较好的构造设计方案。设4个影响因素之间不存在相互作用,各因素的取值范围参考规范要求与实际隔震支座。根据表3中的结果,以6-B2类橡胶进行模拟。正交试验的设计如表4所示。因隔震支座的橡胶层数须为整数,第9次试验的计算结果通过线性内插法确定。

表4 正交试验的设计

2.3 正交试验结果

正交试验分析结果如表5所示。

续表5

从极差分析结果上看,参数S3对隔震支座抗拉性能影响最大,第二形状系数对支座拉伸性能的影响其次,而第一形状系数和内外径比值对支座抗拉性能的影响可以忽略。故改变支座构造来提高支座抗拉性能而不影响支座水平性能的方法是可行的。

从图2中的4个影响参数与支座屈服拉应力预测值关系上看,隔震支座的第二形状系数越大,参数S3越小,支座橡胶层的屈服拉应力预测值就越大,支座的抗拉性能越好。参数S3对支座抗拉性能的影响与公式(6)、公式(7)结论类似,说明减小单层橡胶层厚度和增加橡胶层总厚度这2种方式能够提高隔震支座的抗拉性能,但减小单层橡胶层厚度的做法对支座抗拉性能提高幅度有限,且在橡胶总厚度不变的前提下钢板会随着单层橡胶厚度减小而增加。支座高度增加也会导致隔震层普通隔震支座高度与抗拉隔震支座高度相差较大。增大橡胶总高度需要满足规范对支座高宽比限值要求,设计中为使隔震支座水平刚度尽量小,第二形状系数就需要足够小,故很难通过减小隔震支座橡胶总高度的方法提高支座抗拉性能,该方案的合理性有待试验补充论证。

图2 4参数与支座屈服拉应力预测值关系

3 结论

(1)修正后的计算方法能较好反映2种橡胶制成的隔震支座的拉伸性能,预测值能围绕隔震支座实测值上下波动。

(2)从正交试验可得出:第一形状系数、支座外、内径比值对隔震支座的抗拉性能的影响可忽略不计,第二形状系数对支座抗拉性能的影响较小,单层橡胶厚度和单层钢板厚度的比值呈正相关性,故可通过减小单层橡胶层的厚度来提高隔震支座的抗拉性能。