PTFE无纤维微孔膜除尘性能试验研究及其应用*

丁志敏 王岩 陈宜华 张涛 陈思

(1.金平长安矿业有限公司 云南金平661500; 2.安徽工业大学能源与环境学院 安徽马鞍山243002;3.安徽省金建工程技术有限公司 安徽马鞍山243002)

0 引言

随着绿色矿山建设的推进,我国冶金工业颗粒物排放限值不断降低,选矿中产生的颗粒物排放质量浓度已经降至20 mg/m3。矿山粉尘可以长时间悬浮在产尘点,难以沉降,收集有很大难度[1]。虽然袋式除尘器运行稳定、结构简单,但其核心部件滤袋存在粘袋、易堵塞、难清灰、易磨损等问题[2]。尽管近年来在矿井除尘系统中使用了一些高性能的除尘设备,但大多依靠进口,对于袋式除尘器的问题还没有根本的解决方案[3]。

为解决粉尘黏性、湿度等对袋式除尘器的影响,本文以抗水性强的有机高分子聚合物为基材,经过胚胎、煅烧、熔融等方法制成憎水性强、表面光滑的PTFE无纤维微孔膜滤料,并对其实验及现场应用情况进行探究。

1 PTFE无纤维微孔膜滤料特点及过滤机理

1.1 PTFE微孔过滤材料特点

粉尘的理化性质决定了滤料的选择和使用[4]。PTFE微孔膜滤料抗水性能好、耐腐蚀性强、强度高,性能优异,适用于矿山粉尘治理。具体体现在以下3个方面。

(1)机械强度。矿山在生产及运输过程中产尘量大,粉尘浓度高。滤袋在清灰的过程中与骨架有很大的摩擦力,需要其具有较高的机械强度[5]。本研究中,PTFE无纤维微孔膜滤料采用特殊工艺制成,滤料强度经滤料检测中心检测:径向155 N/cm,纬向88 N/cm,滤料强度满足要求。

(2)抗水防污性能。以有机高分子聚合物为基材制成的滤料具有亲水性差、表面光滑的特点,潮湿性粉尘不易粘结,因此该滤料是处理矿山潮湿性粉尘好的选择。

(3)滤料的过滤性能。以有机高分子聚合物为基料,对加工制作工艺、配方等方面进行优化研究,最终生产的滤料富含微孔,有良好的透气性;粉尘层不易粘结,一定厚度时可依自重降落,清灰后阻力稳定,有良好的再生性。

1.2 PTFE微孔膜过滤材料的过滤机理

除尘器正常工作时,滤料表面被过滤的粉尘可直接输送到滤料内部,并沉积在滤料深层,甚至堵塞、板结滤料孔隙,导致除尘器效率降低,图1为纤维膜过滤机理,图2为PTFE无纤维微孔膜过滤机理。PTFE滤料结构独特,内部没有直通孔隙,形成的是微孔交错的网状结构。首先,大部分的粉尘颗粒物由于拦截作用被捕集在PTFE表面,不能直接输送到滤料深层,利用其交错、质密的微孔,实现了滤料表面过滤;其次,该滤料表面具有的特殊的立体网状结构充当了“一次粉尘层”的角色,在过滤初期就具有良好的捕集效率。不仅有效防止磨损,增加其使用时间,而且被捕集的颗粒物可依靠自身重力脱落,清灰效果显著。

图1 纤维膜过滤机理

2 PTFE微孔膜滤料的过滤性能

过滤材料性能的好坏,会直接影响到除尘器对粉尘颗粒物的捕集效率,主要影响因素为反复清灰次数、过滤材料特性、粉尘粒径等。

滤料试验装置与常规布袋滤料基本相同,主要包括发尘器、风管、滤料试验装置、风机以及控制系统组成,见图3。发尘器采用螺旋输送试验风管内,输灰机转速可调节,控制发尘量;设计小型的除尘器试验样机,将滤料制作滤筒装入除尘器箱体内,清灰方式采用压气脉冲清灰;滤料性能检测孔设置在除尘样机出风、进风风管上,测量仪器采用LG型数字式粉尘采样器(精度0.01 mg/m3)、WY型数字压力计检测(精度0.1 Pa)和DJ30智能风速测定仪(精度0.05 m/s)。

图2 微孔膜过滤机理

1—发尘器;2—风筒;3—检测孔(粉尘、阻力、风速);

试验粉尘采用烧结厂布袋除尘器收集粉尘,由圆盘发尘器发尘,通过调节发尘器转速控制发尘量;风机采用变频调速控制风量;制作滤筒装入除尘器试验装置内,清灰采用上部喷吹管压气喷吹,喷吹压力0.3~0.5 MPa;粉尘浓度、风速及阻力通过试验装置的进出风管取样口取样,计算效率和阻力,粉尘剥离率计算式为

式中,△p1为滤料清灰前的阻力,Pa;△p2为滤料清灰后的阻力,Pa;△p0为洁净滤料的阻力,Pa。

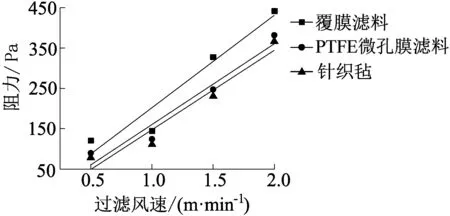

2.1 洁净滤料的静态阻力特性

按照相应尺寸将洁净的3种滤料制成试验样品,采用螺旋发尘器进行发尘(发尘量为0 g),通过改变过滤风速大小,通过滤料静态性能测试仪分别测出在不同过滤风速(0.5、1.0、1.5、2.0 m/min)下的静态阻力值。试验结果如图4所示。

图4显示,3种不同洁净滤料的静态阻力与过滤风速呈正相关关系。洁净状态下与常规滤料比较,PTFE滤料静态阻力与针刺毡滤料的静态阻力及增加幅度大致相同,而覆膜滤料静态阻力与增加幅度始终最大,与其他2种覆膜滤料相比,PTFE微孔膜滤料的静态阻力值相对较小,这是由于其经过特殊加工制作及表面处理后,表面光滑,透气性好。

图4 洁净滤料静态阻力特性曲线

2.2 滤料的运行阻力特性

将3种不同性质的滤料样品分别放置在粉尘动态性能测试仪内,测定不同条件下滤料的运行阻力。在一定风速(v=1.0 m/min)条件下,通过改变发尘量(650、700、750、800、850、900 g),使用数字压差计测量滤料阻力值,并分析发尘量与滤料阻力之间的关系,见图5。运行一段时间后,分别对3种不同滤料进行逆气流反吹清灰,通过改变清灰次数(0、1、2、3、4次),测得各自阻力大小,不同滤料清灰次数、运行阻力之间变化关系见图6。

图5 滤料阻力与发尘量的关系

图6 滤料阻力与清灰次数的关系

图5显示,发尘量与运行阻力呈正相关关系,但PTFE滤料相较于其他2种滤料运行阻力始终最小。图6显示,经4次清灰后,各自的运行阻力变化范围相差较多,相较于PTFE滤料,另外2种滤料运行阻力变化范围相对较大,分别增大33.20%、13.20%;PTFE滤料运行阻力变化最小,约增加了4.30%。主要是由于PTFE滤料大量无直通微孔的独特结构,可以避免滤料被堵塞、粘结,能够实现滤料面过滤。

微孔膜滤料阻力400~800 Pa,运行稳定,再生性好,见图7。微孔膜滤料连续运行数十小时,在喷吹压力0.3 MPa,空气相对湿度10%~15%,滤料表面容尘量达到3.8 g/cm2,清灰后的阻力几乎恢复到原始状态。该滤料在马钢张庄铁矿等单位连续使用3 a以上,未发生堵塞、糊袋现象。

图7 滤料清灰阻力特性对比

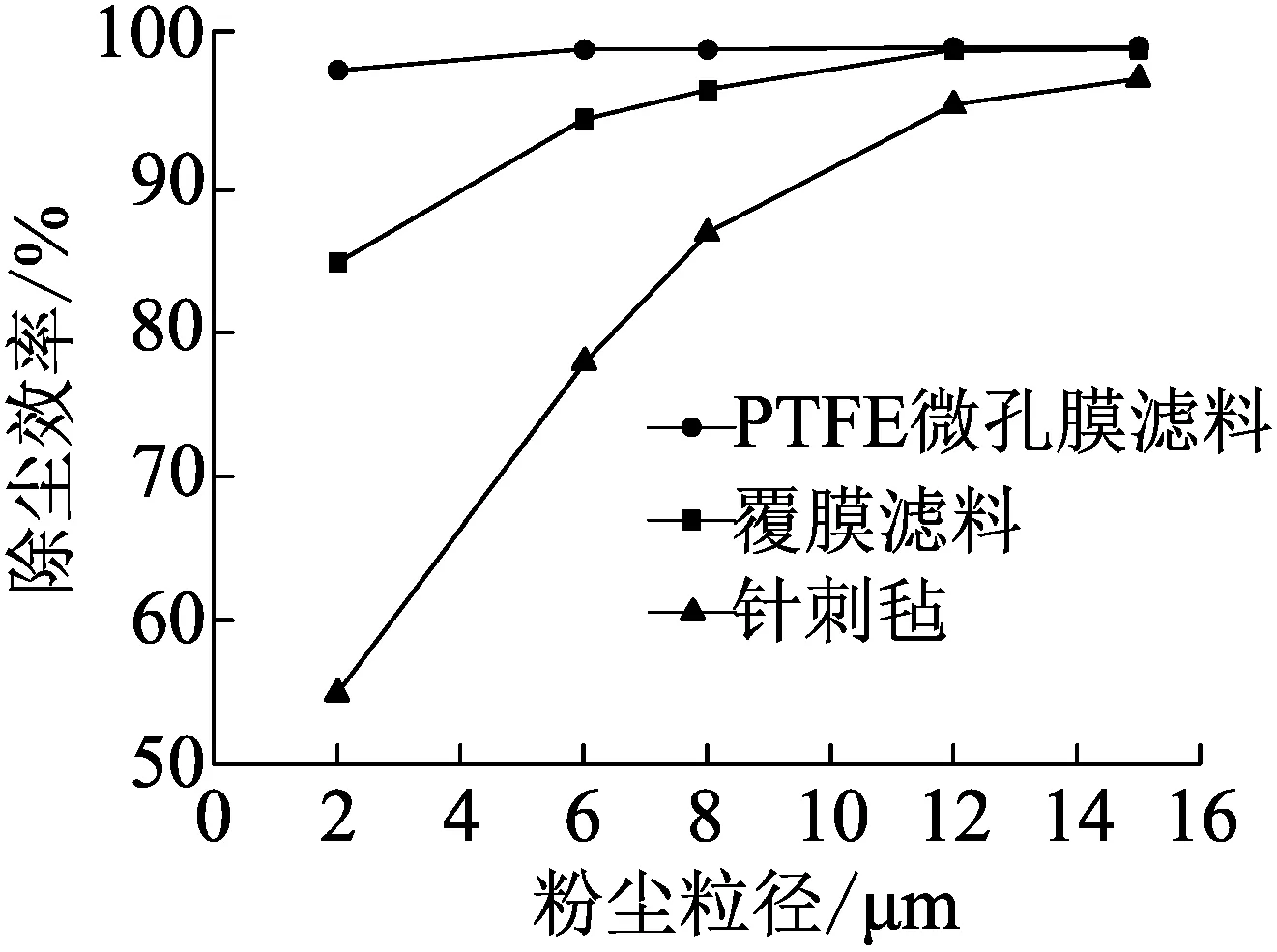

2.3 滤料的除尘效果

分别测得过滤前后的阻力和不同粒径颗粒物的进出口浓度,计算出各材料的粉尘剥离率与除尘效率,结果如图8、图9所示。

图8 粉尘剥离率与清灰次数的关系

图9 不同粒径去除效率

图8显示,PTFE过滤材料的粉尘剥离率在一次清灰后就基本稳定在95%以上,最高达到98.40%。PTFE滤料表面累积颗粒易清除,表面清灰能力强,滤料内部不易堵塞,再生性能好。图9显示,PTFE滤料对粒径在10 μm以下的粉尘具有相当高的去除效率,达到98.40%,相较于覆膜滤料及针刺毡滤料86.10%和57.20%的去除效率,优势相当明显。这是由于PTFE滤料的结构特殊,大量的颗粒物可以在其表面被捕集。PTFE滤料过滤性能优异,对呼吸性粉尘的治理以及职业病的预防有着重要意义。

3 PTFE微孔膜的实际应用

某矿业股份有限公司选矿厂在生产过程中有多处产尘点,会释放出大量粉尘,原设计采用的湿式除尘器,由于除尘效率低,于2018—2019年改造为2台PTFE除尘器。经过运行调试后,测定其捕集效率、运行阻力等,数据表明该除尘器运行状态良好,粉尘排放浓度及排放速率均达到国家排放标准,结果见表1、表2。

表1 除尘性能参数检测结果

表2 作业环境职业接触限值检测 mg/m3

由表1、表2得出,新型PTFE除尘器在实际运行中,出口最大排出粉尘质量浓度小于10 mg/m3,岗位接触呼吸性粉尘为0.25~0.78 mg/m3,总粉尘为0.88~9.26 mg/m3,除尘效率均在99.90%以上,最好的效率为99.98%。该设备的运行阻力在1 300~1 500 Pa,运行时阻力稳定,性能优良,具有良好的经济和环境效益。

4 结论

(1)除尘效率高。PTFE高分子微孔膜滤料,对粒径小于10 μm的颗粒物脱除率为98.40%,总尘的脱除率为99.97%,排放浓度和岗位职业接触限值满足国家相关标准。

(2)改变过滤风速、粉尘发尘量、清灰次数等条件,PTFE微孔膜滤料的静态阻力和运行阻力均小于其他2种滤料,且小于500 Pa。

(3)滤料具有较强的抗水性。工业应用表明,除尘器2018年使用至今,除尘滤料未堵塞,适用地下矿山矿石潮湿环境的除尘工程。

(4)滤料的运行阻力稳定。现场的应用结果表明,用该滤料构建的除尘设备运行阻力稳定,维持在1 300~1 500 Pa之间,且滤袋磨损小,使用寿命长,运行成本低,值得广泛运用于矿山除尘。