自动化智慧工厂技术框架与控制关键技术的研究

吴庭贵

摘 要:自动化智慧工厂是现代制造业发展的新阶段。智慧工厂的技术基于工业物联网与自动化控制技术,有利于加强企业生产中的信息管理,提高了可控性,減少人工干预。针对自动化智慧工厂,构建技术框架是基础,在实施中要解决控制中的大数据、虚拟仿真、人工智能等关键技术,推动其在实际工厂中得以大规模应用。

关键词:自动化技术;智慧工厂;技术框架;关键技术

自动化智慧工厂是将具有感知、监控能力的传感器与控制器应用于生产线,借助智能分析实现工业生产的自动化控制,以提高制造质量效率,降低资源消耗。自动化智慧工厂的构建要明确技术框架,突破多项控制关键技术,实现生产过程的智能化。

1.智慧工厂的主要特征

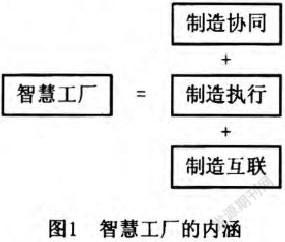

随着新技术的发展,工厂自动化成为企业技术改造,实现创新发展的方向,近年来,由于工业互联网的发展,更多感知、监控技术的应用,智慧工厂得以实现。智慧工厂对于企业提高加以效率,降低工序成本,提升产品品质发挥着重要的作用。智能工厂可以实现个性化的制造服务。智能工厂可以包含数字工厂的所有特点,体现出自动化、模型化、集成化等特点,实现了制造协同、制造执行、制造互联(图1)。智能工厂不仅具有预测能力,还具有自我诊断能力、自我维护能力,可以理解环境信息。智慧工厂借助计算机将生产制造中的各类数据简单明了地展现出来,让制造更加高效有序。

2.自动化智慧工厂的技术框架

2.1物物互联层

在智慧工厂,物物互联层面向生产设备、控制系统与操作人员,制造资源得以集成。物物互联层针对多源数据的采集,借助各类传感器、物联网RFID标签、二维码来获取各类数据,数据传输通过协议的支持,借助工业互联网、无线网络等实现制造层面不同资源的互联,制造过程保证精确以及可靠。

2.2对象感知层

智慧工厂针对智能感知层设备了多种类型的传感器,实现了体系化管理。智慧工厂针对传感器管理采用了数据格式化封装,建立了数据传输协议,可以主动感知制造资源生成的各类数据。标准化定义交互操作,解析用户的行为,实现对事务数据的动态感知。

2.3数据分析层

制造过程会生成多种,借助提取一转换一装载将产线上传感器分散的数据集成,变为统一的数据格式,构建出数据库;借助数据关联分析,从网络模型中挖掘数据间的耦合机理,确定出预测模型,实现了产品加工过程控制的最优,对制造过程的动态管理,提升了制造的管理水平。

3.智慧工厂关键技术

3.1工业机器人的应用

国外研究工业机器人始于上世纪中后期,近年来研究工业机器人取得了很大的进步,可以满足不同行业的需求,工业机器人产品在向着规模化的方向发展。特别是以日本、德国、美国为代表的发达国家针对工业领域的机器人领域掌握了大量的关键技术,在产品开发方向积累了很多研究成果。当前,工业机器人的应用方向包括电弧焊、冶金、焊接、自动化装配、搬运、喷涂、切割等较为简单但是多次重复的工序,特别是在汽车制造业,需要多种机器人完成不同的工序加以。当前柔性小机器人也应用了3C电子领域,有效提高了装配的精度与速度。IRB120作为ABB Robotics公司换代产品,是最新一代六轴机器人的代表之一,负载可以达到3kg。它的设计专门对制造业,可以满足柔性加以的需要,如可以广泛于电子计算机行业。机器人作为一类开放式结构,其特点是更加适合于柔性加工领域。它可安装于多种工序中,能广泛与外部系统发生通信。机器人可以配有IRC5C,还可以选择IRC5控制器。当前机器人主流的控制软件Roboware。基于Robotware机器人系统可以具有多种功能,如实现动作控制、程序开发以及通信等。

3.2系统的通讯设计

在智慧工厂技术框架下,发挥关键作用的是PLC系统,各类控制参数要途经PLC内部,设备控制借助Profinet完成数据通讯。(1)PLC和机器人发生数据交换。PLC和机器人的数据交换采用了Profinet,另外机器人选择了Profinet板卡,可以结合需要选装software。当前自动化控制多采用PROFINETSlaveSW(SoftWare),可以实现(optionnumber888-3)。系统的网线端口借助LAN口与交换机连接,完成与PLC的数据交换。(2)PLC和相机发生通讯。Montrac与自动化生产线的控制系统连接,PLC与相机的数据交换也采用了Profinet通讯。(3)相机和机器人发生通讯。实践表明,CognexCamera与Robot发生通讯方式仅借助TCP/IP实现,这种方式通讯速度难以保证,多种数据通信时存在延时的影响;机器人可以优先设置,Motion可对相关指令可以优化。通讯任务的执行通过后台程序实现,需要较长的更新时间;相机拍摄相关参数可能存储于PC的内部,PLC要确定数据的类型。Robot和PLC发生通讯存在字节数量上限的影响。由于上述多种因素的影响,相机和机器人可以实现Profinet条件下的通讯。(4)PC和PLC发生数据交换。PC在运行组态软件时,PLC内置的保护设置可以灵活设置,可以采用“允许远程控制方通讯访问”。此外,HMI对于PLC存在的DB数据能实现实时读写,因此可以保证数据监控与参数设置易于实现。智慧工厂作为一类开放式结构,其特点是更加适合于柔性加工领域。它可安装于多种工序中,能广泛与外部系统发生通信。工业机器人可以配有IRC5C,还可以选择IRC5控制器。当前机器人主流的控制软件Roboware。基于Robotware机器人系统可以具有多种功能,如实现动作控制、程序开发以及通信等。

3.3控制系统的软件设计

软件设计的每个部分根据不同的协议进行通信和控制。一是针对S7-1500PLC特别采用了程序选择模块。其功能是为了程序管理的方便,可以针对PLC控制中的FB、DB、FC。基于IRC5进行软件设计可以实现机器人加工的数据交换以及数据类型转换,Process中的PLC可以和机器人实现数据交互。为对相机拍照加以控制,判定拍照结果。当前生产线采用了可以与S7-1200兼容的软件STEP_7_Basic_V10.5,此软件的特点具有硬件模块自动地址分配功能,还可以实现通讯连接、程序编译下载等多种功能。用户能有选择地创建功能块,还可以进行变量标签、报警、HMI屏幕作为本地或全局库,可用于所有项目。

3.4监控系统的设计

监控系统的设计中,下位机PLC可以与上位机发生数据通信,通常借助RS-232/422串口得以实现。为了消除通信速度慢、可靠性低的问题。针对通信准确性的解决采用了增加校验机制。PLC与上位机发生通信可选择PROFIBUS总线,也可以采用太网通信。太网通信速度可以保证,但要配备以太网模块,还要以太网卡以及PC机,且前期的开发存在较大的难度,因此选择Profinet通信。上位机结合地址可以显示错误代码与报警类型。针对设备维护人员的需要,增加了故障报警功能,PLC与上位机特别预留了不同类型的报警信息。如果要添加其他报警,要在PLC关联报警变量,上位机中表达报警内容。

上位机软件当前使用的主流软件为intouch2014。上位监控与数据源获取借助软件实现。数据库包括InTouch公司发布的SQL Server 2012 Express。采用MP Line数据采集系统可以保证稳定性。数据输出可以采用Visual Studio 2012 系统,以图形和表格的形式呈现。PC机的操作系统为Windows7企业版、SP1专业版,内存大于8G,硬盘大于500g。安装杀毒软件是预防客户频繁进行数据复制,导致系统发生中毒或数据丢失。

软件根据不同台站的不同要求,数据库应可以适应于多种数据类型和数据报表。为保证上位机的数据库与报表信息不会互相干扰,程序设计采用了双数据库模式。配置数据库可以存储InTouch程序生成的多种数据;报表信息可以存储工件数据以及系统的状态数据。PLC上电初始化完成后,程序可以为运行做好准備。

4.结束语

当前自动化智慧工厂发展趋势。智能工厂能有效提高产品稳定性,降低人工成本。智能工厂的实现要明确技术框架,对关键技术加以突破,保证控制得更加精准。

参考文献

[1]吕佑龙,张洁.基于大数据的智慧工厂技术框架[J].计算机集成制造系统,2016,22(11):2691-2697.

[2]潘艳华.基于大数据的智慧工厂技术框架分析[J].智能城市,2018,4(5):37.

[3]潘伟.基于大数据的智慧工厂制造优化技术研究[J].计算机技术与发展,2018,(12):7.

[4]王军.从信息技术维度谈“智慧工厂”框架[J].智慧工厂,2016,(5):2.