Q5A液晶电视背板的冲压工艺与模具设计*

郝建广,李国臣,曹会元

(1.东莞市豪顺精密科技有限公司,广东东莞 523000;2.东莞职业技术学院,广东东莞 523808)

1 引言

Q5A背板原材为热镀锌钢板(SECC),料厚为1mm,该制件为电视机背板后盖,其结构如图1所示,A区域为箭头所指处局部结构的放大图。背板外形尺寸为,变形要求不允许龟翘,碗翘≤1.5mm,折弯面垂直度±0.5°,折弯高度±0.15mm,成品件需要有较高的成形强度和刚度,无褶皱,翘曲及裂纹等缺陷。

图1 背板三维结构图

2 冲压工艺设计

与传统背板制件相比,Q5A背板技术难点在于:

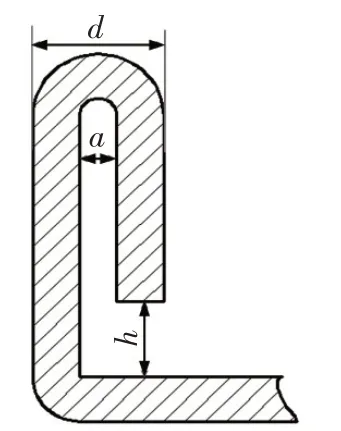

(1)如图2所示背板边缘除地侧外的3边要求180°折弯处理,且拍死边的厚度d,拍死边到大平面的高度h等尺寸必须严格管控。

图2 背板180°折弯示意图

(2)两边相邻的直角要求光滑平整,平直度要求较高。

结合现公司自动生产线车床和机械手布局特点,对零件的冲压工艺进行简要分析。

2.1 冲压工艺分析

电视背板冲压工序一般包括拉凸,冲孔,切边,整形,折弯等工序,针对该款背板,冲压工序设计时要注意以下几点:

(1)根据制件特点分析,背板成形需要7道冲压工序。为了保证制件冲压受力均匀,可以将切边,整形及冲孔分散在2~3道工序中,而不是每道工序独立完成一个功能。

(2)由于制件邻边对直角的外观及平直度要求较高,折弯工序之后需增加侧冲工序,对折弯后邻边直角进行修整。

(3)背板需要进行180°折弯处理,考虑到背板铆接铆钉前需要进行翻转,可以将180°折弯分解成90°折弯-翻转背板再度90°折弯,这样可以将第二次折弯工序与铆接同时进行。

2.2 冲压工序确定

公司根据背板制件特点布置了不同吨位的单机连线自动冲压生产线,冲压质量稳定可靠,通用性能好,成产成本低。根据Q5A背板制件工艺特点,结合公司自动化冲压生产线的排布特点,选择了500t生产冲床,并拟定了7道冲压工序。

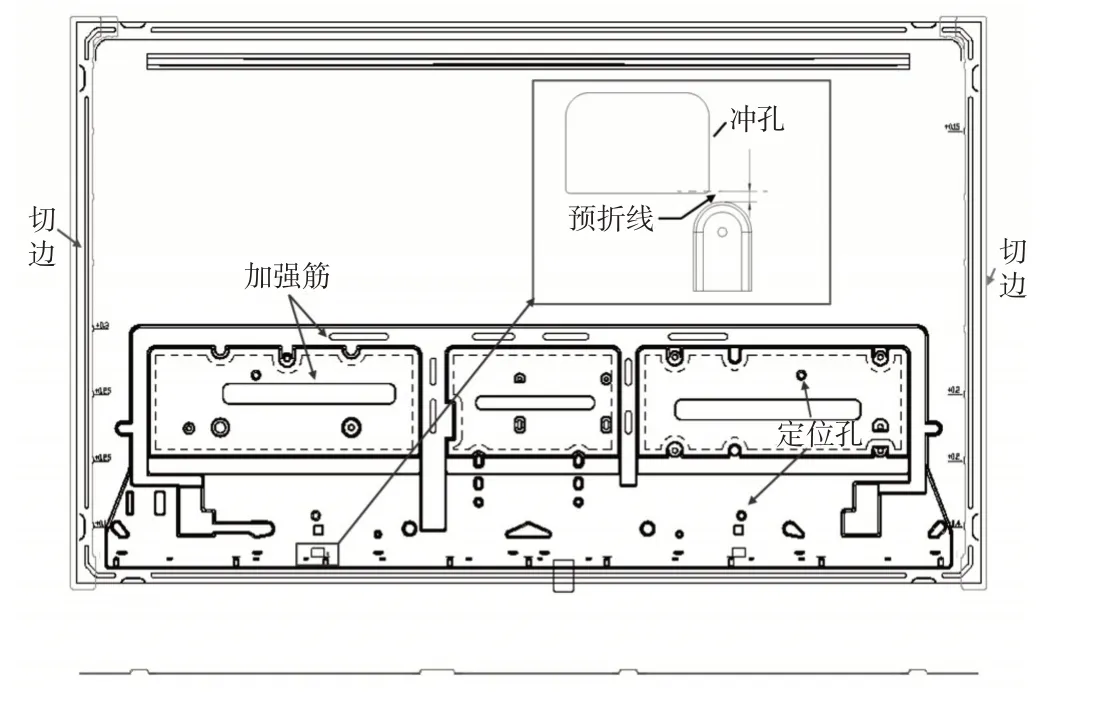

(1)拉凸。如图3所示对板料进行凸包拉深成形的同时在板材边缘冲裁出外定位,压出拉延筋。拉延筋可以增大冲压时对板材的压边力,控制材料沿凹模口流入凸模的速率,避免材料不同部位流入凸模速率不同而造成失稳,起皱开裂等现象。

图3 第一工序图

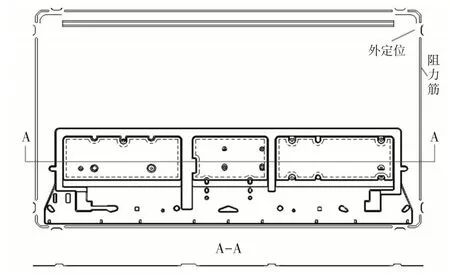

(2)局部切边,整体整形,同时完成部分冲孔,如图4所示。若只用一道工序进行切边冲裁极易造成废料卡在模具上,故设计时选择分块切边的方式,采用了两道切边工序。第二工序对工件左右两侧边缘进行冲裁,该道工序中工件边缘的外定位被冲裁,为了避免定位错误,在工件中间增加了4个内定位孔。同时在背板的侧结构密集处增加横向了加强筋以增加背板成形刚度,防止板料弹跳。背板地侧红色边框局部放大图如右上所示,由于后续折弯处距离凸包距离过近,尺寸精度要求极高,故在第二工序中预先打折弯线,避免因折弯压力过大导致凸包变形。

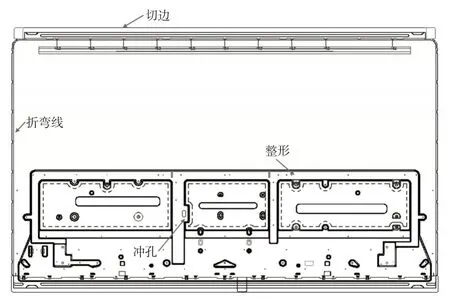

图4 第二工序图

(3)局部切边整形,冲孔,同时在工件欲折弯处压折弯线,如图5所示。

图5 第三工序图

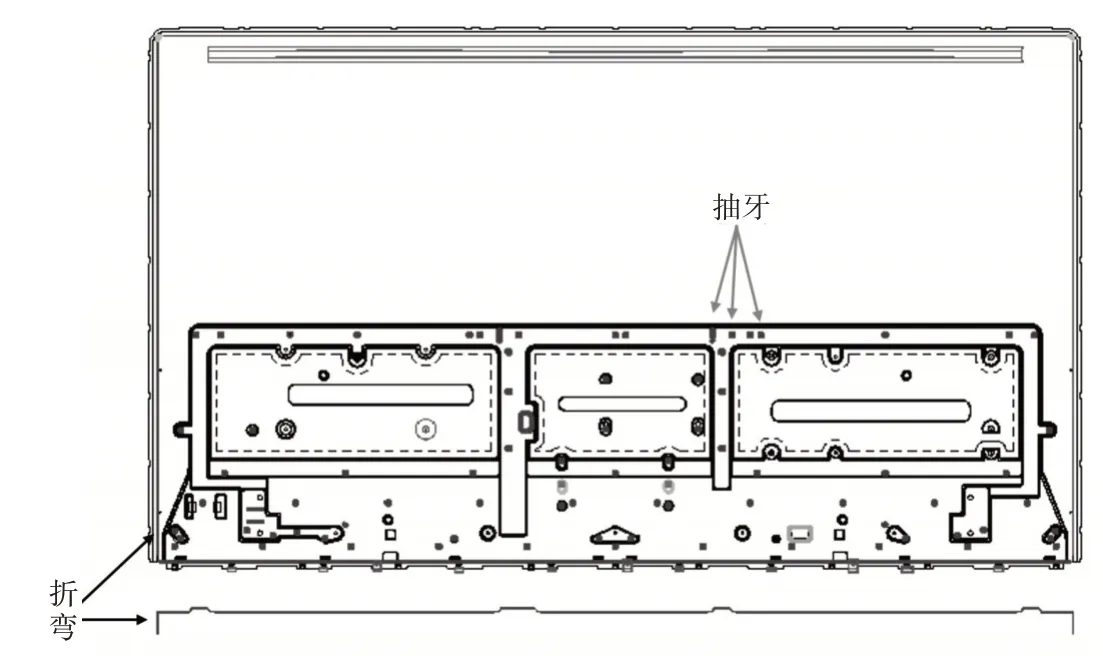

(4)向下折弯,抽牙。如图6所示,对背板四边进行90°折弯,同时对工件进行抽牙处理。

图6 第四工序图

(5)侧切,压毛边,整形,打凸点。因为该款背板对外形及尺寸要求较高,在折完之后需要对靠近工件天侧两直角进行侧冲,切去余料,如图7所示。

图7 第五工序

(6)3边侧推,如图8所示。利用模具对工件3边进行侧推处理,侧推面与折弯面之间夹角为90°。

图8 第六工序

(7)3边拍平,打铆钉并进行整形,如图9所示。第六工序之后自动冲压线机械手将工件翻转并送入第七工序,第七工序同时完成打铆钉和拍平工序。拍平实际是通过翻转工件侧向折弯90°来实现。同时为了防止调整背板变形,防止弹跳,在背板加强筋中适当增加砍线。

图9 第七工序

3 模具设计关键点分析

冲压模具设计是冲压生产的核心技术部分,模具设计是否合理直接影响模具的生产质量甚至冲压制件的质量。为了便于加工和更换磨损零件,模具采用模块化设计,将模具划分为模架、工作部件、基础结构件等模块,根据不同的性能要求及复杂程度采用不同的加工方法,实行并行加工,降低设计制造成本的同时大大降低模具生产周期。

Q5A背板的难点在于180°折弯处理,此处重点介绍第四,第七工序折弯和第六工序侧推模块的设计,模具设计的关键点主要包括以下几点:

(1)合理模具定位。

冲压成型时模具及冲压件要承受一定的冲击力,容易发生位置偏移,造成模具及冲压件损坏,因此模具定位结构的设计至关重要。模具定位包括下托板与冲床台面的定位,上下模之间的定位,下模与冲压件之间的定位。

下托板与冲床台之间通过快速定位槽进行定位,如图10所示,定位槽可以使冲床与托板重心重合,实现模具的快速定位。上下模之间通过4个内定位柱进行定位。第一次冲压时模具及坯料通过外定位块进行定位,第2道工序时冲压件外缘被切除,此时同时冲出4个内定位孔进行后续工序的定位,如图4所示。

图10 下托板示意图

(2)折弯模块设计。

背板3边需要进行180°折弯,这是模具设计难点之一。考虑到背板成形后需要翻转然后铆接螺柱,对背板折弯侧推处理后,翻转背板,将拍平工序转化为90°折弯处理,与此同时完成螺柱的铆接,既减少了工序又降低了模具设计生产难度。折弯模如图11所示,第四工序中进行90°折弯,冲压时工件放置于模块3上,模块1随上托板一起向下运动,压紧工件,模块2随止挡板向下对工件进行折弯。第七工序中工件翻转放置于模块6,模块5起压紧限位作用,模块4随止挡板向下对工件90°折弯。两副90°折弯模具完成工件的180°折弯。

图11 折弯模模块图

(3)侧推模块设计。

第六工序中侧推模块如图12所示。冲压生产时,上托板(模块图未显示)向下运动,与模块6、7一起压紧工件,模块1、2随上模座向下运动将力传递给模块3、4、5、6推动其向前完成工件的侧推,模块2、3、5的设计主要是为了生产时与模块1、4选用不同的材料以节省生产成本。

图12 侧推模块图

4 总结

Q5A背板尺寸大,平面度及尺寸精度要求高。同时为了满足后续装配,除地侧外的3边要求折双边处理,折双边的强度和尺寸都要进行严格把控,公司首次接触此类型制件。通过对制件结构特点进行分析,优化了制件结构,设计了合理的冲压工艺,强化了模具设计的经济性和合理性。

—— 晶体硅太阳电池研究进展(10)