板式橡胶支座的智能化研究

田岳松,吴辉琴,胡强,李伟钊,刘显晖,陈俊先,顾南荣,赵辉

摘 要:普通橡胶支座的健康监控通常采用定期人工检测法,需要大量人力物力,无法实现支座维护的耐久性.因此,有必要设计一种智能化支座实现对桥梁支座工作状态实时监测.通过在普通板式橡胶支座的基础上布设智能传感器,设计出一种用于监测桥梁结构工作状况的新型智能板式橡胶支座.为确认智能传感器对支座工作状态的評定作用的实效性,采用智能支座模拟实际受力状态,开展常态下轴压试验,检测支座测试钢板应力、应变数据及上顶钢板变形数据等.结果表明:支座受力特征与实际支座受力状况相吻合,由此说明智能支座能很好地反馈支座实时工作状态,从一个侧面实现对桥梁结构的健康监控,达到支座智能化设计要求.

关键词:板式支座;智能化设计;轴压试验;钢板应力-应变;钢板变形;实时监测

中图分类号:U443.361 DOI:10.16375/j.cnki.cn45-1395/t.2021.04.0010

0 引言

板式橡胶支座因其构造简单、用钢量少、价格低廉、加工制作方便、便于安装等优点得到广泛应用[1-4].但支座在使用时会有橡胶支座脱空、老化、外鼓变形等损坏现象发生[5-8].严重时甚至会引起桥梁事故,造成经济损失和危害人民生命财产安全,因此,研究一种新型智能化橡胶支座实现对桥梁运营状态实时监测很有必要.

本文针对梁桥结构中常用的板式、盆式和球型橡胶支座的健康监控问题,设计并研制相应的新型智能化支座,开展支座力学性能试验研究,观测支座受力状态下对支座的智能化进行评估,以此评判支座智能的合理性.以板式橡胶支座为研究对象,开展智能支座装置的研制.

国内外关于橡胶支座智能化研制和力学性能监测方面的研究较少,更多的是对橡胶支座性能的研究[9-11].目前桥梁支座的监测主要通过传统的手工和目测的方法进行,由于墩台较高,而且梁、板与墩台之间的净空很小,检测工作不仅非常不便,而且具有一定的危险性.最主要的是这种检测方法无法确定支座的实际工作性能,也无法监测支座的受力情况及桥梁结构的健康状况[12-14].为解决现有桥梁检测技术在橡胶支座监测的局限性,拟在橡胶支座内部设置支座力学性能测试装置,形成智能板式橡胶支座,开展轴心受压试验,研究智能支座的可行性和优化问题.

1 板式橡胶支座智能化设计

1.1 普通板式橡胶支座的构造

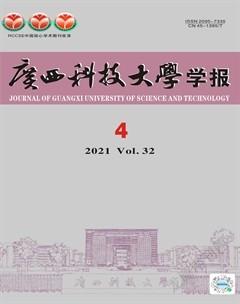

本文所研究的普通板式支座原型来自本项目合作企业生产的GBZYH300×65(NR)型号桥梁圆形滑板橡胶支座,支座设计依据《公路桥梁板式橡胶支座》(JT/T 4—2019)[15]标准.橡胶为天然橡胶,用IRHD国际橡胶硬度计实测硬度为62.支座构造由上顶钢板、聚四氟乙烯板、内部承压橡胶板、中间钢衬板、下底钢板组成,支座内部的承压橡胶板与中间钢衬板经高温高压硫化成整体.上顶钢板、下底钢板均为厚15 mm、边长400 mm的Q235方形钢板,中间圆形橡胶支座直径为300 mm、高63 mm.具体构造见图1.

1.2 智能板式橡胶支座的设计

根据支座的力学行为监控要求,本设计拟采用橡胶支座内部设置应变测试传导装置,支座上顶钢板设置位移传输装置的方式来解决支座力学行为智能监控问题;测试装置的布置是否合理可以通过模拟受压试验,测试支座的实际受力性能来验证,即通过采集上顶钢板竖向变形数据、测试支座应力、应变数据等研究橡胶支座智能化设计的合理性.

1)传感器的优选.常用的变形、应力应变测试的传感器种类繁多,包括光纤光栅、电阻应变片等.光纤光栅传感器可以实现对温度、应变等物理量的直接测量,但光纤光栅波长同时对温度、应变敏感,若温度与应变同时引起光纤光栅耦合波长移动,则通过测量光纤光栅耦合波长移动就无法对温度与应变加以区分,所以未选用光纤光栅传感器测试橡胶支座的力学效应,而选用简单而又适用的电阻应变片传感器.

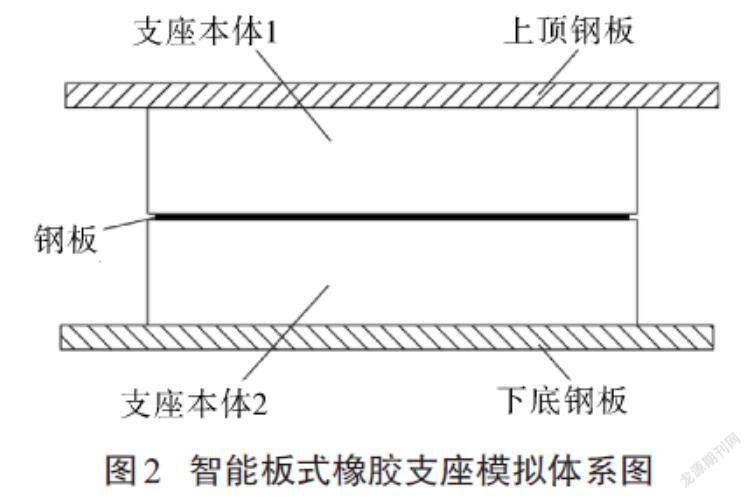

2) 传感器的布置.硫化后的支座内部无法直接粘贴应变片观察支座内部受力状况,为此设计一测试钢板,先将应变片固定在测试钢板上,设法在支座制作时就安放在支座中部,实现使用实时测试功能.考虑测试结果的灵敏性和美观性,测试钢板材料采用O6Cr17Ni12MO2不锈钢,直径为290 mm,厚度为3 mm,位置镶嵌在橡胶支座中间高度层,见图2.

3)测点布置.测试钢板上应变片的位置是确定测试效果的关键点.设计在测试钢板上开槽,将应变片粘贴在凹槽内,并采用封胶保护应变片,应变片的数量、位置要综合考虑支座直径、测点深度等因素.测试钢板中心O和边缘处受多种因素干扰,不能很好地反映支座实际受力状态.同时,为消除测试误差尽可能保持数据客观性应对称布置.因此,选择8个应变片(环向和径向各4个)对称布置居中(凹槽内半径145 mm,外半径165 mm)的环向圆凹槽内,测点编号见图3.径向应变片沿逆时针方向编号为1、2、3、4,环向应变片沿逆时针方向编号为A、B、C、D,它们分别采集测试钢板沿径向应变和沿环向的应变数据.为测试竖向压缩变形,在钢顶板上对称布置4个百分表(据钢板边缘 30 mm),沿顺时针方向编号为甲、乙、丙、丁,位置见图4.

1.3 智能板式橡胶支座工作原理

板式橡胶支座凭借橡胶的超弹性性能来实现梁的竖向变形,以橡胶块的剪切变形来保证梁的水平位移,但它无法实时反馈支座的受力工作性能.智能板式橡胶支座通过电阻应变片、位移传感器等敏感元件在支座中的合理布设,来测量支座应变、位移等数据,以此反映桥梁工作状态.

2 智能板式橡胶支座抗压试验设计

桥梁支座的主要功能是将桥梁结构的线荷载集中传递到下部结构,因此,其正常工作是以传递压力、释放弯矩和剪力为主.为此设计橡胶支座的轴心受压试验,测试支座的竖向变形、支座内部的应变,研究支座智能化的方案可行性和优越性.

2.1 軸心受压试验设计

依据国家规范标准《公路桥梁板式橡胶支座》(JT/T 4—2019),设计标准件开展支座轴心受压试验,通过试验观测支座变形、测试钢板应力应变数据,研究分析支座智能化方案的可行性.轴心受压试验所需仪器包括5 000 kN微机控制四柱压力试验机(图5)、DH3816N静态应力应变测试分析系统、百分表等.施加竖向荷载前应连接应变片与静态应力应变测试分析系统,安装采集软件并调试,同时安装智能板式橡胶支座、压力传感器,应保证钢板中心线、支座中心线以及压力传感器中心线对齐,校对4只对称安置在承载板四角的百分表(图5).

2.2 加载制度

加载程序包括预压、正式加载、卸载3个过程,实验加载和卸载的速率均为0.3~0.5 kN/s,加载等级为100 kN/级,支座设计的最大荷载为 660 kN.具体加载操作如下:

1)预压 将压力以规定速率连续增加压力至设计值660 kN,持续荷载2 min,然后卸载至0,持续荷载5 min,记录初始值;

2)正式加载 将压力按规定速率以标准值 100 kN分级加载,每级持续荷载2 min后,采集支座竖向变形值、钢板应变值,最终加载至600 kN;

3)卸载 将压力按规定速率分级卸载,每级荷载为100 kN,持续荷载2 min,采集支座竖向变形值、钢板应变值.

每次循环加载、卸载后,停留10 min,再进行下一轮加载循环,共加载6次.

3 受压试验观测与分析

3.1 试验现象

1)外观:随着荷载逐级增加,能轻微听到橡胶支座中间钢衬板被挤压变形的声音,荷载增至 350 kN左右,支座外层橡胶出现数条轻微环状凸起(图6),荷载增加至600 kN环状凸起明显;在卸载阶段,随着荷载减小环状凸起逐渐消失,卸载至220 kN左右环状凸起完全消失.从整体上来看,支座本体无鼓包现象,形态保持完好.

2)竖向位移:通过百分表观测支座竖向变形,得到6组(为保证数据的准确性、稳定性,重复进行6次试验)变形观测值,综合分析6次试验数据,结果见表1.

3)钢板的应力应变:通过静态应力应变测试分析系统测出6组(为保证数据的准确性、稳定性,重复进行6次试验)应变数据,综合分析6次试验数据,结果见表2.

3.2 试验结果分析

3.2.1 变形观测分析

将4个百分表6次测得各级荷载作用下的支座竖向压缩变形值取平均值,作为4点在各级荷载作用下的变形代表值;再将4点在各级荷载作用下的甲、乙、丙、丁4点变形代表值取平均值,得到支座在各级荷载作用下的竖向变形代表值.上述计算结果见表1.根据表1数据做出支座甲、乙、丙、丁4点变形随荷载变化关系图(图7(a))和支座整体的荷载-变形关系曲线图(图7(b)).

由图7可知,各点及支座整体的荷载-变形关系均呈线性,但在第一级荷载结束时出现转折点,且在第一级荷载(加载值在0~100 kN)下直线较陡.分析认为主要是因为加载前试件各部分之间接触尚不密贴,受力挤压后,测出的变形变大引起的.此外,轴压试验卸载完成后存在极小的残余变形,残余变形均值为-0.150 mm,符合橡胶材料超弹性性能.

通过试验发现百分表能测量支座竖向变形,进而反映支座及桥梁工作状态.智能板式橡胶支座可以采用小型化智能位移传感器代替百分表测量支座竖向变形,实现支座智能化要求.

3.2.2 应变分析

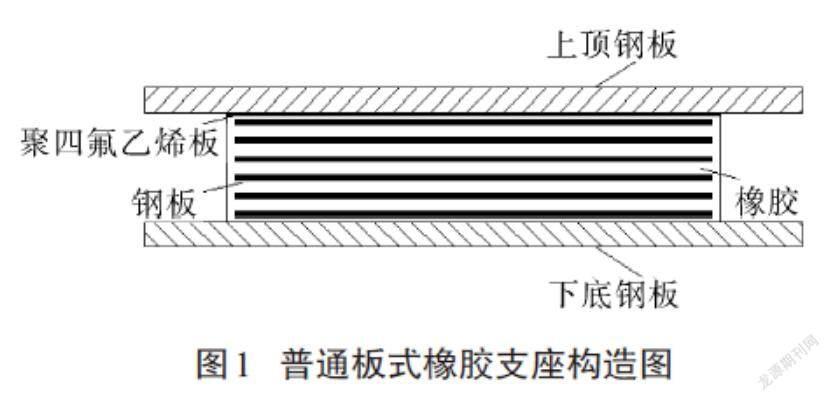

通过智能支座测试钢板自设的8个应变传感器6次试验,测试钢板在各级荷载作用下的应变值,取平均,得到支座环向和径向在各级荷载作用下的应变代表值,结果见表2.根据表2数据做出支座径向测点1、2、3、4和环向测点A、B、C、D的荷载-应变关系图,见图8;根据表2数据做出支座整体的荷载-应变关系曲线,见图9.

根据表2数据和图8分析结果可知,径向应变随荷载增大基本呈曲线变化,而环向应变随荷载增大呈线性变化.在轴压加载方式下,力由钢板圆心向边缘以环状辐射形式扩展,同一半径处钢板受力、变形一致.所以,环向荷载-应变曲线符合板式橡胶支座性能的要求,能反映支座及桥梁的工作状态.

分别观察荷载-平均径向应变曲线、荷载-平均环向应变曲线、荷载-平均竖向变形曲线.荷载-平均环向应变函数相关系数R2达到0.999时,呈明显线性相关趋势.通过监测钢板环向应变能够较好地反映荷载,即梁桥竖向反力的变化情况,从而判断支座及桥梁的工作状态.

4 结论

1)智能板式橡胶支座是在普通板式橡胶支座的基础上布设智能传感器,用于监测桥梁结构工作状况的新型支座.该智能化设计能满足监控支座及桥梁工作状态的要求.可以进行综合测试,尝试进行支座硫化研究,将测试钢板内置于支座本体内,采用小型的位移传感器代替位移计用于支座产品,以更好地实现支座产品智能化.

2)支座竖向压缩变形随荷载增减呈线性变化,测试钢板环向荷载-应变关系呈线性规律.以上规律说明该智能支座性能良好.通过支座竖向变形、测试钢板环向应变来反映桥梁在荷载作用下的工作状态,保障桥梁安全.

3)智能支座仍有广阔的发展方向和巨大的发展潜力.在智能板式橡胶支座方向,可以增加测力传感器、倾角传感器等,以实现板式橡胶支座更多智能化要求.此外,还可以对球型支座、盆式支座开展智能化研究.

参考文献

[1] 王克海,吴刚,张盼盼.板式橡胶支座摩擦滑移性能试验研究[J].振动与冲击,2020,39(19):1-6.

[2] 彭坤,徐秀丽,李雪红,等.板式橡胶支座滑动性能试验研究[J].中外公路,2020,40(2):73-77.

[3] 董振华,贺存哲,程寿山,等.考虑摩擦滑移的普通板式橡胶支座剪切性能研究[J].中国公路学报,2020,33(2):83-93.

[4] 李悦,李冲,李茜,等.桥梁板式橡胶支座剪切破坏及摩擦滑移性能试验研究[J].铁道学报,2020,42(8):130-137.

[5] 朱林,徐略勤,皮水萌.竖向地震对板式橡胶支座滑移效应的影响[J].结构工程师,2020,36(3):71-78.

[6] 姚凯,徐略勤,李建中,等.采用板式橡胶支座的连续斜梁桥横向抗震行为研究[J].地震工程学报,2018,40(2):265-272.

[7] 曾伟益.板式橡胶支座动力性能试验研究[D].贵阳:贵州大学,2020.

[8] 黄海新,李炫钢,李帆,等.老化与偏心受压下板式橡胶支座抗震性能拟静力试验研究[J].土木与环境工程学报,2021,43(3):51-58.

[9] 崔俞,冯圣玉,杜华太,等.橡胶压缩永久变形性能影响因素分析及研究[J].航天制造技术,2014(3):2-5.

[10] 胡强,杨唤威,吴辉琴,等.钢管自密实轻骨料混凝土柱轴压性能试验研究[J].广西科技大学学报,2020,31(4):49-61,103.

[11] 黄琼春,李尚平,李冰.基于模态应变能的切割机构分析与结构改进[J].广西科技大学学报,2017,28(2):55-60.

[12] 单德山,罗凌峰,李乔.桥梁健康监测2019年度研究进展[J].土木与环境工程学报,2020,42(5):115-125.

[13] 魏鑫,吴学伟,程培嵩.基于组件式GIS的桥梁健康监测数据集成及预警研究[J].公路工程,2020,45(6):79-85.

[14] 简传熠,邵帅,周志祥,等.桥梁结构全息模态参数识别方法试验研究[J].科学技术与工程,2020,20(34):14257-14264.

[15] 全国交通工程设施(公路)标准化技术委员会.公路桥梁板式橡胶支座:JT/T 4—2019[S/OL].2019[2020-10-12]. http://www.jianbiaoku.com/webarbs/book/52370/4151032.shtml.

Research on intelligentization of plate rubber bearing

TIAN Yuesong, WU Huiqin*, HU Qiang, LI Weizhao, LIU Xianhui, CHEN Junxian,

GU Nanrong, ZHAO Hui

(School of Civil Engineering and Architecture, Guangxi University of Science and Technology,

Liuzhou 545006, China)

Abstract:The health monitoring of ordinary rubber bearings usually uses regular manual inspection methods, which requires a lot of manpower and material resources, and the durability of the support maintenance cannot be achieved. For this reason, we design an intelligent bearing to realize real-time monitoring of the working status of the bridge bearing. The intelligent plate rubber bearing designed in this paper is a new type of bearing that is used to monitor the working condition of the bridge structure by laying intelligent sensors on the basis of the ordinary plate rubber bearing. In order to confirm the effectiveness of the smart sensor's evaluation of the working state of the support, the smart support is used to simulate the actual stress state, and the normal axial compression test is carried out to detect the internal steel plate stress, strain data, and top steel plate deformation data of the support. The results show that the force characteristics of the support are consistent with the actual force status of the support, which shows that the intelligent support can provide a good feedback on the real-time working status of the support, realizing the health monitoring of the bridge structure from one side, meeting the design requirements for intelligentization of the support.

Key words:plate bearing; intelligent design; axial compression test; steel plate stress and strain; steel plate deformation; real-time monitoring

(責任编辑:罗小芬)