海域大跨度三塔钢箱梁斜拉桥快速施工关键技术

王 通,郭书峰,王毓晋,高昱鹏,黄震伟

(1.浙江舟山北向大通道有限公司,浙江 舟山 316000; 2.中交公路规划设计院有限公司,北京 100088;3.宁波交通工程建设集团有限公司,浙江 宁波 315000)

1 工程概况

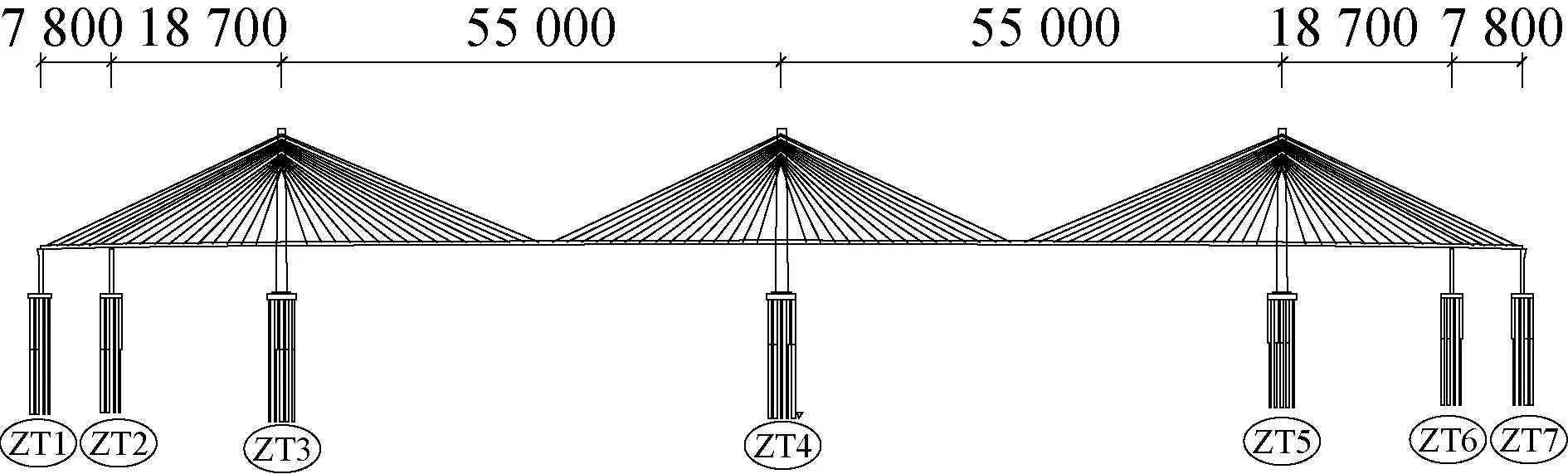

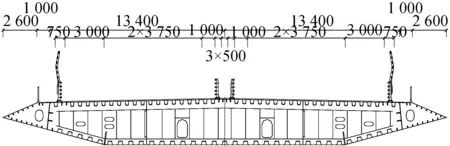

宁波舟山港主通道项目主通航孔桥跨径布置为(78+187+550+550+187+78)m=1 630m(见图1),加劲梁采用流线型扁平整幅钢箱梁,顶板设置2%双向横坡,桥面全宽34m(见图2)。斜拉索采用空间双索面布置,梁端标准索间距为16m,结构约束体系为半漂浮体系,中塔处塔梁之间设置纵向限位装置,边塔处塔梁间设置纵向黏滞阻尼器,边塔、中塔及过渡墩位置设置横向抗风支座。索塔高180m,采用钻石型混凝土塔。

图1 主桥总体布置(单位:cm)

图2 钢箱梁标准横断面

2 工程建设难点及快速施工技术

桥位处浙江东部灰鳖洋海域,外海作业环境恶劣,春季多梅雨、夏季台风高发、秋冬季风影响严重,年均有效作业时间仅200d。区域洋流条件差,地质复杂,海底管线纵横交错。海上施工平台、栈桥等临时性工程规模巨大。大悬臂工况下钢箱梁结构安全更是面临台风风险。

充分借鉴国内外跨海大桥建设经验,因地制宜提出 “大型化、装配化、工厂化、标准化、信息化”理念,在设计层面尽可能采用预制装配化施工方案;在施工组织上推行大标段划分,提前谋划施工场地及沿线作业面布局,推行施工前场工点工厂化、后场预制装配化模式;在施工工艺上积极开展新材料、新技术、新工艺、新装备的研发与应用。本文重点从海上平台装配化设计与施工、双层钢套箱快速安装技术、塔与横梁异步施工、斜拉索1次张拉4个层面进行快速施工关键技术介绍。

3 快速施工关键技术

3.1 海上平台装配化设计与施工

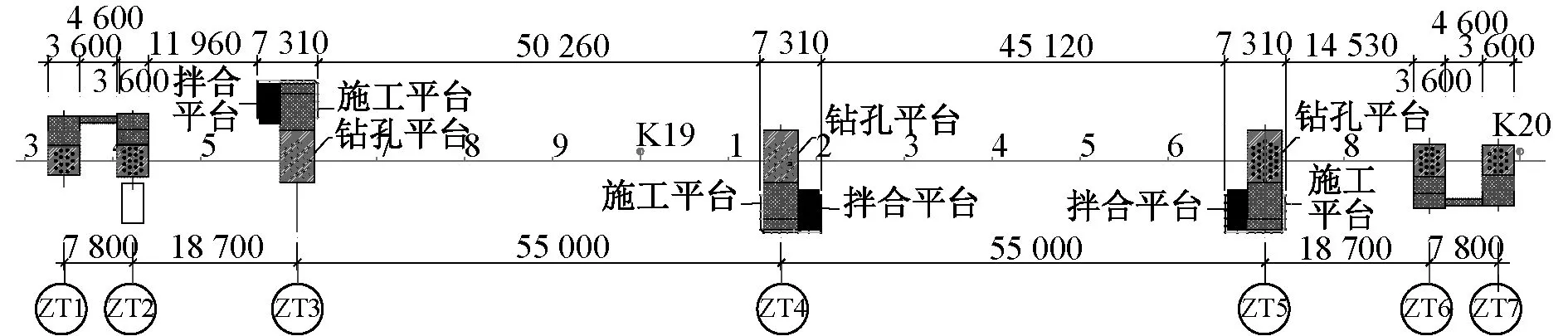

海上平台整体采用桩式钢平台(见图3),下部结构采用φ1 020×10,φ1 224×12钢管桩及φ3 500×28钢护筒基础,钢管桩上接双拼HN600×200×11×17型钢梁,管桩间设置φ630×7钢管平联,平联间采用φ426×6钢管连接,第1道钢管平联高程为0.500m,第2道钢管平联高程为4.000m。钢护筒之间设置1道φ630×7钢管平联,钢护筒平联高程为1.500m。平台上部结构采用HN600×200×11×17作为次分配梁,I25和I20作为主分配梁,间距40cm,厚1cm钢板为面板。平台四周设置护栏(见图4)。

图3 海上平台平面布置(单位:cm)

图4 主墩平台立面布置(单位:cm)

钢管桩厂内整节预制并现场打桩船插打,平联及剪刀撑施工采用后场下料组装、现场整体安装工艺。为减少潮水与风浪不利影响,采取上、下层平联1次安装,主、次梁在工厂加工制造,整根大梁组成多跨连续梁,在现场进行整节吊装施工。面板结构采用组合钢面板,将分配梁和面板在后场焊接成大块组合面板。在端部预留对接接头,拼装后在接头位置采用封板将接头部分焊接形成平台面板整体系统,面板结构现场焊接工作量减少近70%,与常规散拼工艺相比,采用装配化平台施工可缩短工期40d。

3.2 海上平台装配化设计与施工

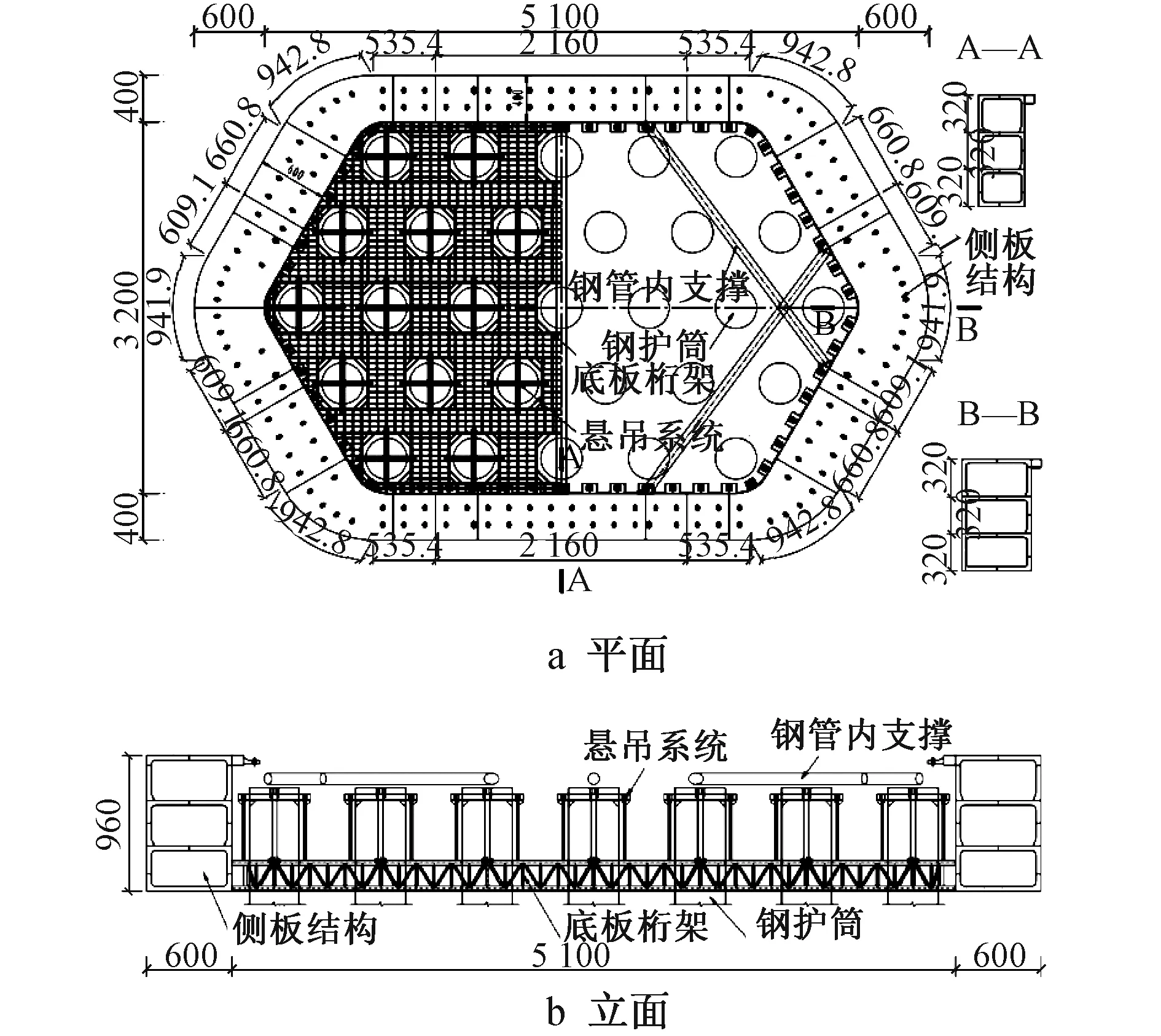

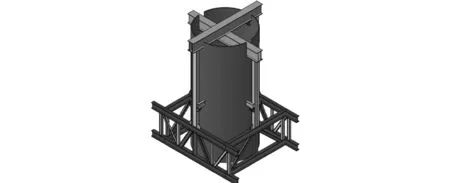

本工程所采用钢套箱为世界首例内外双层防撞钢套箱,防撞等级满足10万t级船舶通航要求。内层钢套箱结构总长约 63m、宽40m、高9.6m,顺桥向侧板厚度为4m,横桥向侧板厚度为6m,中间设置变宽节段,由侧板结构、底板桁架、内支撑系统、悬吊系统、反压系统、水平限位与精调系统组成(见图5)。在此重点介绍刚性悬吊系统,悬吊系统采用型钢作为扁担梁和吊杆,吊杆直接焊接于底桁弦杆上,连接位置做加劲处理(见图6)。吊杆强度高、刚度大,加工时已安装到位,现场无须采用千斤顶等进行吊杆调节。采用水平限位与精调一体化装置(见图7),在钢套箱下放过程中,对平面位置进行纠偏和精调,当钢套箱下放到位及完成受力转换后,起到水平限位作用。

图5 内层钢套箱侧板、底板及内支撑结构(单位:cm)

图6 悬吊系统及反压系统结构示意

图7 水平限位与精调系统结构示意

内层钢套箱整体采用PPU组合式模块车装船,配置2艘拖轮运至现场。钢套箱下放前必须经试吊试验,共分5级依次加载,确认每一级工作正常后方可下一级加载,直至钢套箱完全被吊起且静置10min。钢套箱下放至接近安装位置时注意调整钢套箱的高度和平面位置,使钢套箱处于安装位置的正上方,尽量减少底板与护筒刮擦。下放至悬吊系统位于护筒槽口上方时,观测套箱的平面位置偏差,并通过浮吊微调保证悬吊系统的扁担梁对钢套箱平面位置进行限位。继续下放钢套箱,此时由吊钩受力逐步转为悬吊系统受力,浮吊继续落钩直至完全松钩,复测钢套箱平面位置及高程,满足要求后立即开展反压杆与钢护筒之间的焊接工作,保证钢套箱在涌浪作用下稳定(见图8)。

图8 内层钢套箱整体下放

外层防撞套箱总长约70.2m、总宽47.2m、高10.4m。厂内制造将外层套箱分为8个节段,节段间采用高强度螺栓现场连接。通过回转浮吊臂杆,使钢套箱块段位于理论位置上方,浮吊逐渐落钩,通过人工牵引使钢套箱块段逐渐接近安装位置。外套箱块段上的挂腿双耳板与内套箱顶面连接板匹配。浮吊落钩,通过手拉葫芦精调套箱块段位置,逐步使外套箱挂腿受力。插入螺杆,安装垫片和螺母,钢套箱块段安装到位。外层钢套箱厂内提前与内层套箱预拼装,在承台施工完成后,可对外套箱块段进行安装,不占用主体结构工期,经测算缩短工期约20d。

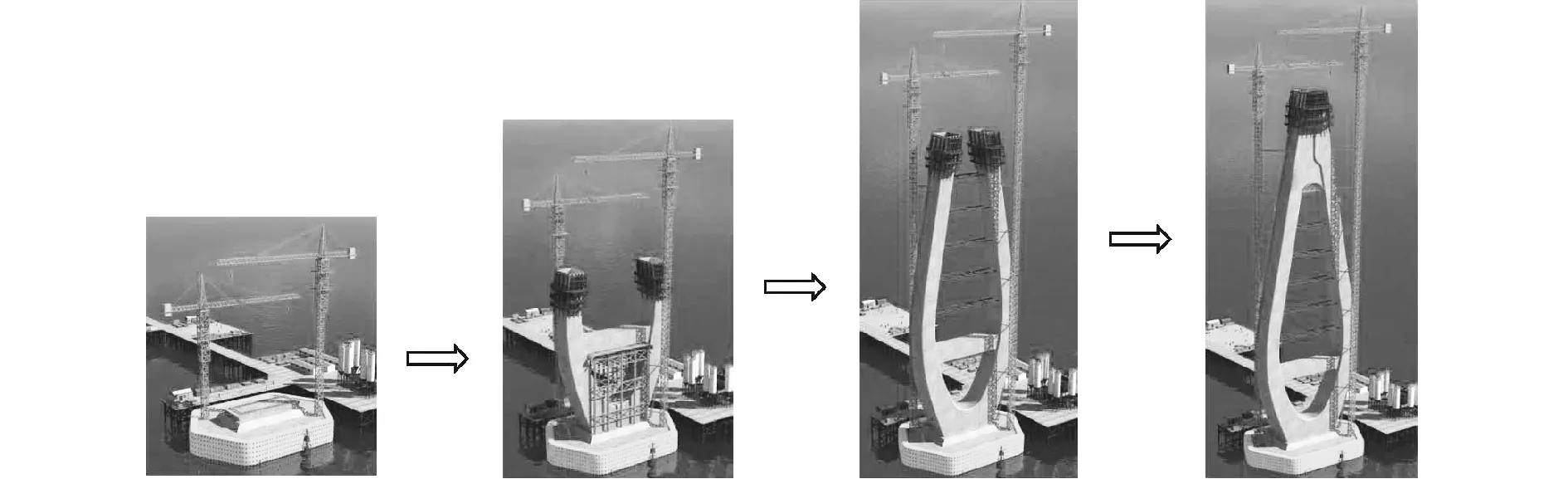

3.3 塔与横梁异步施工

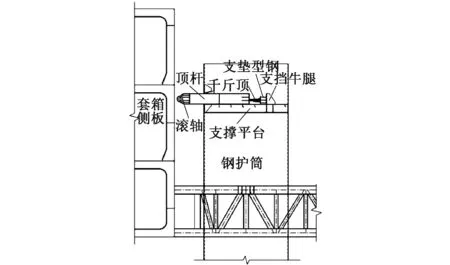

索塔采用钻石型塔身,塔柱总高度均为180m(含塔冠),下横梁采用箱形断面,高6.0m,顶面宽11.218m,底面宽11.368m,腹板壁厚1.2m,采用C50 混凝土。下塔柱塔身高45.3m为外倾式结构,下横梁以上部分为内倾结构,均采用液压爬模体系进行施工,按以4.5m 高度为标准段分节施工,共分41 节,总体施工流程如图9所示。

图9 主塔施工总体施工简要流程

塔座底部50cm竖直段混凝土与索塔顶层混凝土一起浇筑完成,塔座上部1.5m 高度范围混凝土与下塔柱起步段0.6m 1次浇筑完成。第0,1,2 节塔柱采取搭设翻模板施工,其余节段采用液压爬模法施工。下横梁采用落地支架施工(见图10),下塔柱施工过程中同步搭设横梁钢管支架,塔柱与横梁异步施工,下横梁分2次浇筑施工。施工时为抵消塔柱重力作用下的倾斜变形和弯曲应力,下塔柱施工设置对拉体系,中、上塔柱设置临时横撑。塔柱区域有充裕空间搭设下横梁预应力施工平台,可有效保证施工便利及安全,降低施工组织难度,较常规塔梁同步施工可缩短工期20d。

图10 下横梁支架立面

3.4 斜拉索1次张拉到位快速施工技术

主通航孔桥边塔布置17对斜拉索、中塔布置15对斜拉索,全桥共196根。为简化施工流程及台风期来临前实现全桥合龙目标,借鉴超大吨位斜拉索1次张拉到位技术在公轨共建钢桁梁斜拉桥中的应用思路,提出海域大跨度钢箱梁斜拉桥拉索1次张拉的快速施工解决方案。

利用MIDAS Civil建立全桥有限元模型(见图11),分别对拉索2次及1次张拉仿真分析,验证了施工阶段及成桥状态塔、梁受力均在合理范围,斜拉索1次张拉方案钢箱梁制造线形与2次张拉方案基本一致(见图12),1次张拉方案成桥索力与2次张拉方案吻合(见图13),1次张拉到位方案拉索安全系数满足施工阶段≥2.0要求,表明拉索1次张拉到位法可很好达到设计目标。

图11 主通航孔桥有限元模型

图12 不同张拉方式钢箱梁制造线形对比

图13 不同张拉方式与设计成桥索力对比

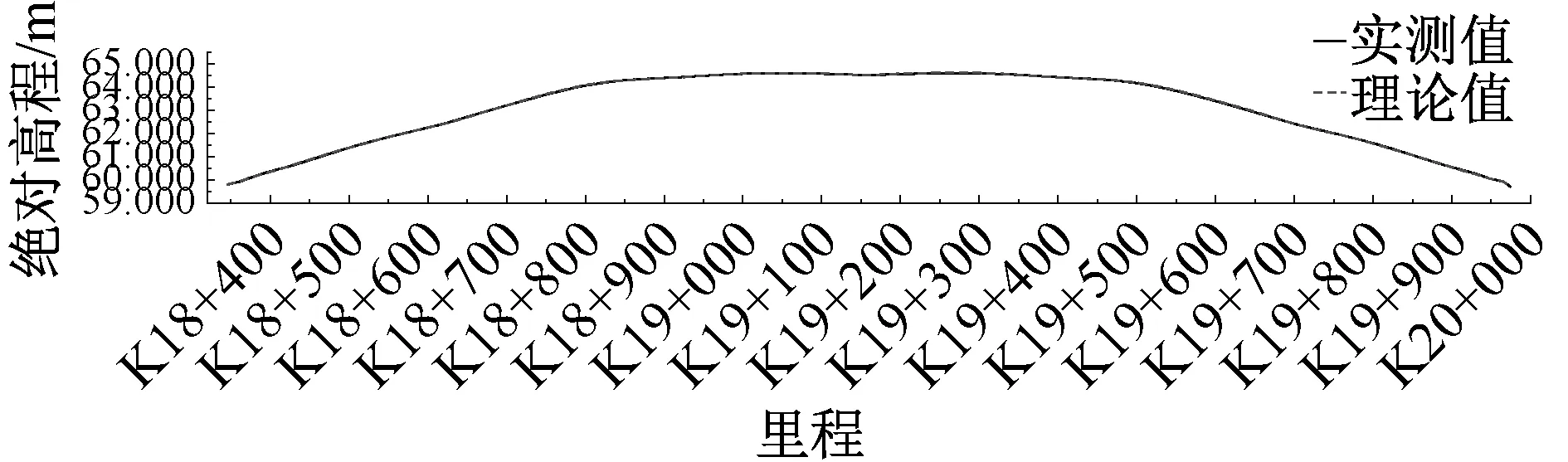

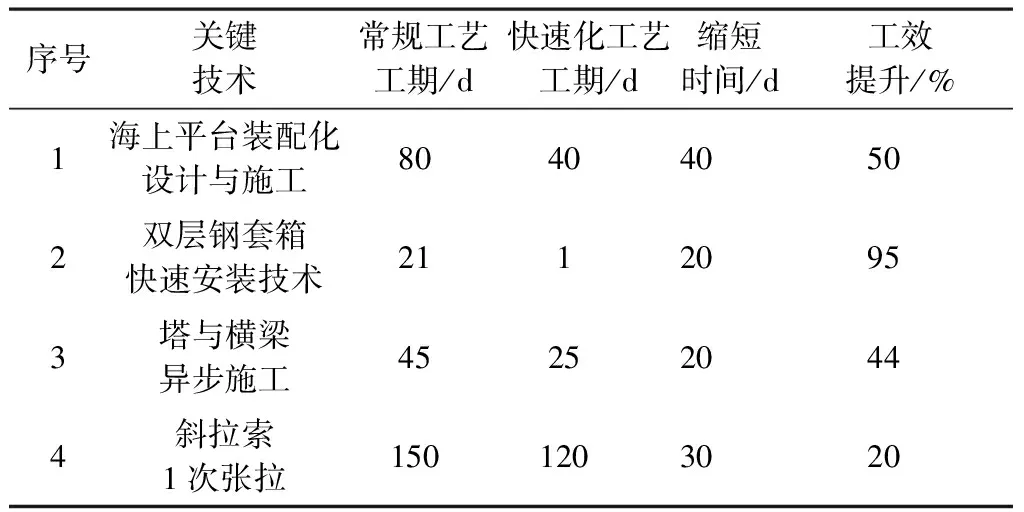

实测成桥线形与理论线形基本一致,总体平顺(见图14),除个别点偏差较大外,总体误差控制在1cm以内,经测算该方案可缩短工期30d,表明1次张拉到位满足实际施工需求及设计要求(见表1)。

图14 成桥线形与理论线形对比分析

表1 海域斜拉桥快速施工工效分析

4 结语

本文以宁波舟山港主通道项目主通航孔桥为背景,总结了海域大跨斜拉桥快速施工成套技术,主要得到以下结论。

1)基于装配化施工理念,主墩整体采用桩式钢平台,平联及剪刀撑施工现场整体安装,主次梁整节吊装、组合钢面板接头位置采用封板焊接形成整体,减少焊接量近70%;较常规散拼工艺,可缩短工期40d。

2)钢套箱采用“内层整体+外层逐块”安装思路,内层钢套箱采用2 600t浮吊整体吊装,依靠轻便的吊索具、刚性悬吊系统、水平限位及精调系统实现钢套箱快速施工。待主墩承台施工完成后,外层钢套箱逐块进行安装,与主体施工不冲突,经测算缩短工期20d。

3)主塔高180m共划分41节段,采用塔与横梁异步施工,有效分解作业面积及降低施工组织难度,较塔梁同步施工可缩短工期20d。

4)采用斜拉索1次张拉到位方案,索塔、钢箱梁及斜拉索均满足受力要求,实测成桥线形与理论线形高度吻合,经测算缩短工期30d,现场实施取得良好效果。