机电一体化感应加热设备安全监控技术

王兵

(江苏省灌南中等专业学校,江苏连云港222500)

感应加热设备是我国工业装备生产制造行业近年来在高新生产技术研究中衍生的装备。在传统生产制造过程中,设备运行受到技术的限制,常出现机、电不配套的问题,即设备运行电源与控制机床两个部分分别由两个厂家制造,当购进两个厂家的构件进行装备时,极易因构件不匹配出现安装纰漏[1]。因此,技术人员将机电一体化技术与感应加热设备进行集成,降低在设备运行过程中由于工艺缺陷导致不必要的经济损失。并在进一步开发设备功能时,将变速智能调频技术、伺服电机系统、模糊控制技术等现代化技术与设备融为一体,实现对设备性能的优化。这在很大程度上实现了将人工劳动力从机床中解脱出来,提供了感应加热过程较高的工艺保障。但随着技术应用覆盖范围的加大,越来越多的研究成果显示设备运行存在安全风险。而一旦设备的装备不当,或运行出现故障,便会导致机电生产工艺与材料热处理加工过程无法得到技术保障[2]。因此,在本文的研究中,将参照感应加热设备的装备过程,设计一种针对机电一体化设备的安全监控技术,为我国工业生产与安全制造等相关研究作出指导。

1 机电加热设备及技术框架介绍

1.1 机电加热设备

机电加热设备包括:感应加热电源部分(4个系列)电子管高频超音频电源;频中电源;MOSFET全固态高频电源;IGBT全固态超音频电源。半自动及感应加热淬火机械传动部分(两个系列)人造装卸料及自动卸料,部件移动式机械传动装置感应加热淬火设备;人工装卸和自动装卸物料。可移动式传动式感应加热淬火设备。下图1为感应加热设备。

图1 感应加热设备

1.2 技术框架介绍

机电一体化感应加热设备利用计算机生产及在线质量管理,可对工件进行位置、移动速度、加热、间隙、冷却时间、加热功率、淬火介质流量及温度等管理,并能在任何时候对工件显示、打印的热处理参数进行记忆,且在任何时候都能恢复。具备抗磁、抗干扰、防腐蚀、排水、油水分离等功能。调质时间:主传动的变形量为0mm,再移动下料精度可达0.005mm。

2 机电一体化感应加热设备安全监控技术

2.1 基于PLC控制器的感应加热设备复位精度调节

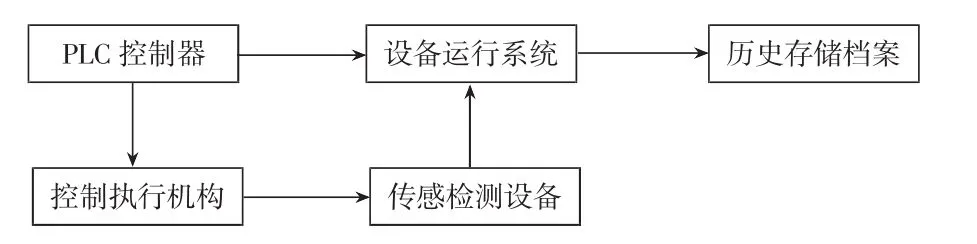

为了实现对感应加热设备的安全监控,在此次研究中,引进PLC控制器作为核心装备,对感应加热设备进行运行过程中的复位精度调节。考虑到感应加热设备由多个音频电源构成,因此可将PLC程序作为总控技术,通过增加传感器装备的方式,进行设备每次启用的初始化处理[3]。此过程可用如下图2所示。

图2 基于PLC控制器的感应加热设备控制流程

图2中,感应加热设备在PLC控制器的调节与控制下,以红外传感器测量感应加热设备的温度,并将温度数据转换为数字信号,传输给设备运行系统,系统对信号进行分析后发出指令,可以实现温度的监控、显示、报警等功能,对热处理工件的装备位置、移动速度、加热时长、冷却时间、淬火介质等参数进行实时控制。

在此基础上,利用其可编程逻辑控制过程中的输入单元,进行设备运行模拟,当内部CPU可满足装备导入信息的存储要求时,将设备所有的运行信息从时序控制信道传输到PC端[4]。在此过程中,PC端将对感应加热设备的运行状态进行一次记忆,记忆在终端以文本文件的方式存储。因此,当感应加热设备完成一个周期的运行后,PLC程序将自动调用前端的存储记忆,进行其运行的精度调控。调控过程中,应控制主机传动的淬火转换量达到0.0mm的水平,并在此基础上,通过反复调用PLC程序的方式,实现对其精度的复位达到0.005mm水平。

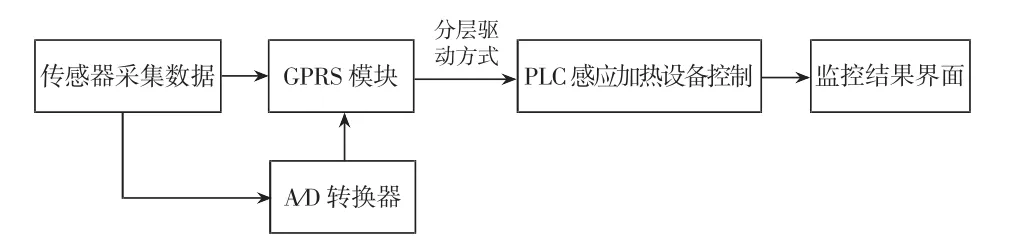

2.2 基于总线驱动程序的机电一体化设备运行监控

通过同步串行总线协议,设计连接微控制器和机电一体化设备的总线驱动程序。在确保每次执行监控行为前机电一体化设备均处于高精度复位状态后,可通过分层驱动方式,对机电一体化设备的运行进行监控[5]。分层驱动即是将机电一体化设备的监控过程分为数据采集层、数据处理层、数据传输层。在数据采集层中,内置遥控器通过多种传感器采集设备油压、风压、设备进出口温度、系统冷却液压力等基本设备运行参数。数据处理层中,将收集到的数据由测试仪中的微处理器处理。数据传输层中,以无线方式传输(GPRS模块)终端,接收数据的设备在接收到数据后向发送数据的设备发送特定的低电平脉冲,表示已收到数据。由IP部分打成TCP/IP包,通过GPRS空中接口接入到GPRS。

在总线驱动程序中,应当集成一个过滤干预流,进行设备运行过程中驱动程序的bug识别。同时,将监控行为的实施划分成管理端与终端两个方面进行,在管理端,驱动程序应对接通信指令与执行数据,当装备与内部接口呈现良好通信状态时,可认为此时是装备的安全监控需求。

根据设备运行情况,新设备运行7000小时后,废气温度升至220℃以上,在设备末端加装空气加热器可有效减少废气排放温度。目前无机热管的传热技术比较成熟,它具有启动快、传热快、热阻低、流体寿命长等特点,优于以水为工作介质的热管、爆炸管道和气体阻力。可以考虑对带有无机热管的空气加热器进行商业测试。在终端进行基于程序的安全监控时,需要从装备的衔接端入手,通过分析一体化设备是否接入的方式,对感应加热装备运行中的传输介质进行加密与解密处理。加密与解密的过程需要以SCSI指令作为依据,当设备衔接端的主功能码满足访问需求时,将IRP文件包传输到下层驱动程序。此时,按照上文提出的管理端监控流程进行其运行监控即可。

所要检测的参数首先通过一系列传感器变换后把非电量转换为电量(电压或电流),然后进入多路模拟输入开关,再经过放大后送入12位A/D转换器。MCU采用多通道循环方式采集数据,经过相应处理转换为对应的物理量保存在Flash存储器中。数据采集完毕后,要送到监控中心。在完成对其运行的监控后,将所有监控结果导入前端PC机设备中,并生成一个监控结果界面,以此实现对机电一体化感应加热设备的安全监控。

本文设计的机电一体化感应加热设备安全监控技术框架图如下图3所示:

图3 安全监控技术框架图

3 实例应用分析

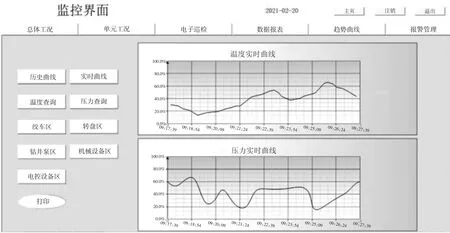

结合本文上述论述,从理论方面实现了对机电一体化感应加热设备安全监控技术的设计研究,为了进一步验证该技术在实际应用中的效果,将其应用到真实的机电一体化感应加热设备运行环境当中,并对其应用效果进行分析。选择将某加工企业中的机电一体化感应加热设备(亚龙YL-235A)运行环境作为依托,针对该环境当中的各类加热设备对其运行状态进行实时监控。设备运行过程中,利用King UO数据采集程序对设备运行数据进行采集。该数据采集程序集成了主流一体化感应加热设备的数据采集驱动,通过该程序可实现组态与IO设备的通讯。同时,在设备运行过程中,利用本文提出的监控技术可实现对设备温度数据和压力数据趋势的实时监控和显示,下图4为本文安全监控技术的数据趋势显示图。

图4 本文安全监控技术的数据趋势显示界面图

图4中两条数值变化曲线均为加热设备在09:19:39~09:27:39时间范围内的温度数据和压力数据变化情况。从图3中界面显示的两条曲线可以看,利用本文提出的监控技术可以实现对加热设备温度和压力数值变化的实时监测。同时,通过监控显示界面,可以对加热设备在以往运行过程中的历史数据变化曲线进行提取,并针对具体某一时刻或时间范围内的温度数据、压力数据进行查询。在实际应用中,通过对温度变化范围和压力阈值进行设定,可在第一时间通过显示界面对设备运行状态监测,并在数值超出相应范围或阈值时,进行相应的告警动作,以此实现对设备出现故障运行状态的有效预防,进一步提高设备的使用年限和设备运行质量。

4 结论

本文开展了机电一体化感应加热设备安全监控技术的研究,通过实例应用的方式,证明了此项技术可在第一时间通过显示界面对设备运行状态监测,并在数值超出相应范围或阈值时,进行相应的告警动作,具有较高的实用价值。因此可在后期的深入研究中,尝试将此项技术在市场进一步广泛应用,通过多次实践检验,证明技术的可行性。