Micro LED巨量转移技术的研究进展

曹文贤

(北京大学 深圳研究生院,广东 深圳 518100)

0 引 言

Micro LED是最有可能替代TFT LCD的下一代显示技术。目前,全球已有超过150家企业或研究机构投身于Micro LED的研发和生产。中国也对Micro LED行业积极投入和布局,但Micro LED领域依然面临着产业散[1]、设备少、量产难、成本高等问题。与当前成熟的LCD和OLED等[2-3]技术相比,Micro LED具备明显优势,如使用寿命长、能量利用效率高、画面显示品质高、能耗低、响应时间短、极限分辨率高、单个Micro LED发光单元尺寸小(在1~50 μm)等。Micro LED可以应用[4]到全尺寸、室内室外、硬性柔性基板、透明不透明基板等各类场景,如显示器、大尺寸平板显示、室外信号显示、智能手机、智能手表、柔性显示、汽车显示、AR/VR、3D显示、投影仪、智能眼镜、生物技术、医药、可穿戴器件、神经接口和光遗传学的光源、生物成像以及柔性照明等。

巨量转移是Micro LED走向量产的关键技术。巨量转移[5-6]是指通过某种高精度设备,将生长在外延基板上的巨量的三色Micro LED晶粒高速精准地转移到目标基板上,并且在晶粒和驱动电路之间实现良好的电气和机械连接。由于Micro LED尺寸只有几微米到几十微米、转移数量高达百万甚至上亿颗之多、良率在99.9999%以上等因素,使得巨量转移技术的瓶颈给Micro LED真正走向大规模商业化应用带来阻碍;又因为生长三种颜色Micro LED的材料是不同的,为了实现全彩化显示,必须将单色Micro LED从生长基板上取下,并和其他两种颜色的Micro LED进行组装以形成Micro LED像素,且转移过程对位精度要控制在±1.5 μm以内,这对巨量转移也是个不小的挑战。另外,将驱动电路直接制备在Micro LED基板上需要二次外延生长,工艺复杂且可靠性较差,因此需要将Micro LED像素器件从其基板上转移并键合到CMOS或TFT驱动电路基板上,基板可能是柔性或刚性基板。因此,巨量转移技术[7]面临三个核心问题:一是如何将Micro LED晶粒从临时基板上剥离,二是吸头技术的应用,如晶粒的拾取与转移,三是像素器件与新基板的键合。除了以上提到的晶粒取放、精度、效率等问题以外,缺陷修复也是亟待攻克的难点。

面对巨量转移技术的种种难题,研究机构和厂商在不同技术和方法上投入研究,试图解决巨量转移的技术与工艺瓶颈,从而实现大量、高速、准确地转移Micro LED芯片。本文就8种Micro LED巨量转移技术的原理、国内外主要研发机构及相关工艺设备、技术研发中的关键挑战问题和未来发展前景展开论述。

1 技术分类

Micro LED巨量转移技术[8-10]主要分为自组装、滚轴转印、选择性释放及拾取放置转移4类,包括流体自组装转移技术、磁性定向自组装转移技术、滚轴转印技术、激光剥离转移技术、化学剥离转移技术、PDMS印章转移技术、静电力转移技术以及电磁力转移技术共8种技术,技术分类如表1所示。代表企业[11]有eLux、SelfArray、Uniqarta、QMAT、XDC、Luxvue及LuxNour等。不同的巨量转移方法适用于不用场景,不同的转移速率带来不同的产能。当面向小尺寸显示时[12],可以采用倒装芯片结构将驱动电路单片集成的方式,但当显示尺寸大于2英寸时,就需要巨量转移,其驱动方式更灵活,反应时间更短,可集成三色LED到一个像素。

表1 巨量转移技术分类

为了提高产能和生产速度,PARANJPE等[13]采用了两步巨量转移法。两步法使用密集中介层基板或盒,可保持整体转移成本较低,同时提升外延片合使用量和良率。两步法的第一步,“良好”的Micro LED从外延片转移到中介层基板或盒式阵列;第二步,图形化的LED被转移到显示 基板上[14]。

2 巨量转移技术

2.1 自组装

自组装(Self Assembly)[15]是指纳米粒子或其他分立器件由于直接相互作用和/或通过它们的环境间接相互作用从而自发组装起来的过程。

2.1.1 流体自组装转移技术

eLux提出的流体自组装(Fluidic Self Assembly)过程[16-17],如图1所示,使用分散在液体中的Micro LED和基板上的阱,利用流体拖拽力和Micro LED自重力,Micro LED直接落入凹槽中,无需拾取放置过程和光学对准,即可从晶圆移动到目标基板。CHO等[18-19]采用流体自组装方式,1 min内可将19 683个直径45 μm的蓝色Micro LED组装在基板上,成功率达99.9%。2020年,eLux公司使用新工具生产12.3英寸显示屏,实现了99.987%的良率,10 min组装518 400个micro LED,生产速率达3 100 000 UPH(Unit Per Hour)。自组装技术具有高精度组装、低缺陷及结构稳定等特点。

图1 流体自组装技术示意图

2.1.2 磁性定向自组装转移技术

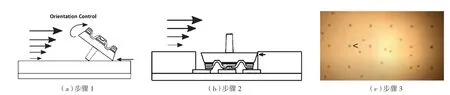

SELFARRAY使用磁性定向自组装(Directed Self Assembly)技术,通过在Micro LED表面涂一层热解石墨薄膜,沉积在振动磁场平台。在磁场导引下,Micro LED快速定位对齐(如图2)。一旦定向完成,Micro LED可大规模并行转移到最终基板。自组装技术具有成本低、输出高等优点,在大尺寸显示领域极具潜力。SELFARRAY已获得一系列此技术[20]专利。CEA-Leti、IBM等[21]均系统地调查过在材料、设备和工艺方面,将DSA有效集成到商业半导体工艺中的基本要求。

图2 磁性定向自组装在几秒钟内将随机芯片排列成网格阵列

2.2 滚轴转印技术

韩国机械材料研究所(KIMM)[22]发明的滚轴转移(Roll To Plate)工艺技术,芯片需转移到滚轴上,通过滚轴旋转,将Micro LED“转印”到目标基板。该方法生产步骤更少,生产速度更高,可实现高速率大批量转移。其平均速度是传统方式的10 000倍,每秒可传输超过10 000个Micro LED。但它不能选择性转移Micro LED。精度和可靠性也难以保证,对准精度在3μm以内,良率接近99.9%,可用于柔性、可拉伸、轻量级的显示设备。

2.3 选择性释放

选择性释放(Selective Release)技术使用激光剥离或化学剥离将Micro LED从基板上剥离,然后完成到目标基板的转移。

2.3.1 激光剥离转移技术

激光剥离(Laser Lift Off)巨量转移方式分为冲蚀(Ablation)方式和气泡(Blister)方式两种,气泡方式优于冲蚀方式。在气泡方式中,Micro LED需从原始晶圆转移到带有牺牲层的玻璃基板上,激光透射玻璃基板上的牺牲层-动态释放层(Dynamic Release Layer,DRL),然后将生长的Micro LED阵列从外延片上完全剥离,并转移到带有DRL的玻璃基板上,芯片活性区面向DRL。因激光能量巨大,DRL产生不会破裂的气泡。气泡张力推动Micro LED下沉到目标基板并连接,通过控制激光照射可选择性地进行特定位置Micro LED转移。王仙翅等[23]通过研究蓝光GaN-Micro LED激光剥离工艺发现,优化工艺条件后,激光剥离对芯片的光电性能几乎无影响。

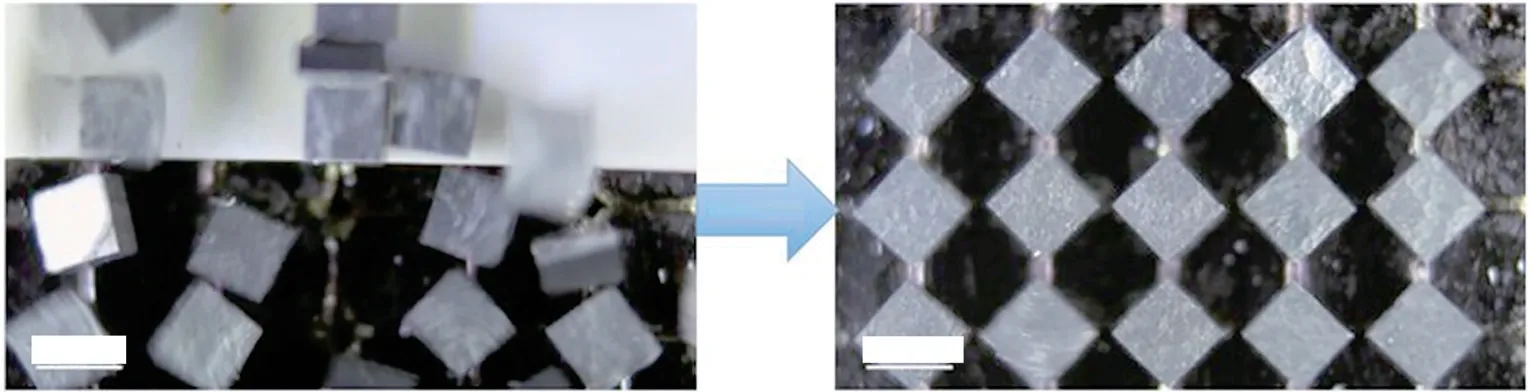

激光剥离转移技术可以快速、大规模地从原始基板上转移Micro-LED。UNIQARTA研发的MPLET(Massively Parallel Laser-Enabled Transfer,MPLET)工 艺[24]所 采 用 的LEAP技 术(Laser-Enabled Advanced Placement,LEAP)适用于各种尺寸和多种材料,有良好的缺陷检测能力和高速转移能力,可达1×108UPH以上,可扫描单颗LED芯片(Single Die Transfer Mode),也可同时扫描多颗LED芯片(Multi Die Transfer Mode)。QMAT使用激光寻址释放法[25](Beam-Addressed Release),应用激光寻址释放法的转移速率可达1×108~2.5×108UPH。3D-Micromac的新型Micro CETI™巨量转移平台基于激光诱导正向转移LIFT(Laser-Induced Forward Transfer)工 艺[26]。该 公 司2021年 宣 称micro CETI™的转移速率可达1.3×108UPH,且不受Micro LED尺寸和形状限制,Micro CETI™还包含激光剥离组件和单LED修复组件。Optovate研发了图形化激光剥离p-LLO(Patterned Laser Lift-Off)转移技术,可将蓝色Micro LED从蓝宝石晶片转移到接收基板。基于激光剥离技术的Micro LED工艺制程如图3所示。

图3 基于激光剥离技术的Micro LED工艺制程

Toray Engineering研发了一种叫RAP-LLO(Random Access Patterned Laser Lift Off)的激光剥离转移新技术,能够以3.6×107UPH的高速率转移选定的Micro LED芯片。

2.3.2 化学剥离转移技术

化学剥离[27]是指通过选择性蚀刻工艺将GaN LED从蓝宝石基板上分离。KIM等[28]介绍了一种化学剥离(Chemical Lift-Off)转移技术,这是一种将GaN LED转移到基板(如玻璃、Si、PET或PU)的简化方法,无需牺牲层或额外工艺步骤,在化学剥离过程中自发形成垂直系链,LED阵列置于涂有粘合剂层的滚轴印章上,LED转移到新基板后,用丙酮去除印章以完成制备。化学剥离的外延层损伤更小,不受转移区域的尺寸限制,3×3 cm2以上的LED阵列可在没有任何损伤和方向错误的情况下转移到各种基板。由于内部张应力的降低,转移后的光学和电学特性得到改善。相比于激光剥离技术,化学剥离技术不需要使用高功率深紫外激光器,成本更低,制程时间更短,可用于柔性器件的巨量转移。GaN发光二极管化学剥离转移步骤如图4 所示。

图4 GaN发光二极管化学剥离转移步骤

CHAN等[29]介绍了一种纳米级LED的化学剥离方法(Photoelectrochemical Lift-Off),结合胶体光刻和光电化学刻蚀(PEC),可将LED与基板有效分离。HWANG等[30]介绍了基于蓝宝石基板LED的化学剥离方法,使用光电化学蚀刻GaN牺牲层。这种方法允许对基板重复使用,并暴露LED的N面以进一步粗化处理。VerLASE开发了一种非常新颖的巨量转移技术——一种大面积组装平台LAAPTM(Large Area Assembly Platform),构建了一个基于PMA光机械驱动(Photo-Mechanical Actuation)的更简单的兼容性解决方案,其核心是经光诱导物理收缩的新型光反应化学物质——即光致驱动的PMA材料。该公司已成功开发出一种光刻胶配方,在接触式光刻中使用365 nm的Hg灯源照射时,其带有选择性的线性微缩率(Linear Shrinkage)大于6.5%,这种与半导体制造兼容的光反应化学物质可以通过传统旋涂工具沉积而来,还可以使用压印光刻技术对光反应化学物质进行平面外特征图形化,以实现小于5 μm的特征尺寸。此方法有非常高的生产速率,可在线统计和维修。

2.4 拾取放置转移

拾取放置转移是利用不同的转移吸头将Micro LED拾取和放置,而这些转移吸头可以利用范德华力、磁力或静电力吸附等实现Micro LED巨量转移。

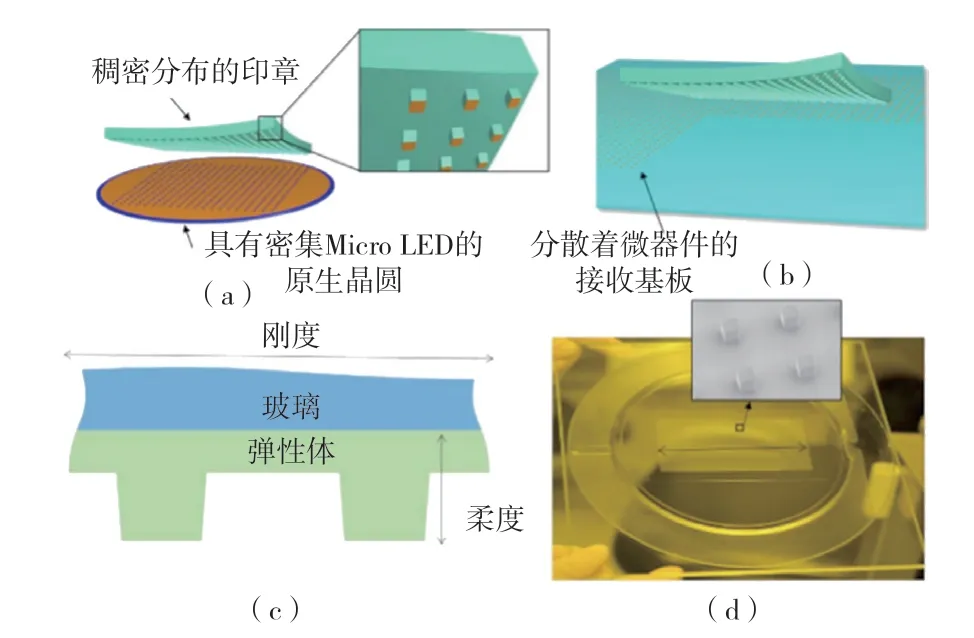

2.4.1 PDMS印章转移技术

BOWER等[31-33]研究了PDMS弹性印章转移技 术(Polydimethylsiloxane Elastomer Stamp Micro Transfer Printing),使用柔性印章将Micro-LED芯片从载体基板转移到目标基板。弹性印章与芯片接触并产生由范德华力相互作用的粘附力,粘附是速率敏感的。当速度足够快时,这种粘合力可以将Micro-LED从载体基板上剥离,并将其粘在弹性印章上。当速度足够慢时,使印章与目标基板接触并缓慢剥离,芯片优先粘附在目标基板上并与弹性印章分离。PDMS可适应任何基板。实验证明,75×90 μm2芯片的晶圆级印刷能够使一个印章每次可转移82 863颗芯片,良率达99.95%。12.8× 12.8 mm2和25.6×25.6 mm2印章印刷70×35 μm2芯片实现了99.99%的良率。3×10 μm2和8×15 μm2芯片印章印刷实现了99.99%的良率。PDMS印章转移技术是一种高精确性、高速率、高良率的异构集成方法,非常适合大批量制造,尤其是小尺寸显示设备如手表、VR、AR,相比其他技术,其更适合于可穿戴设备。X-celeprint基于其研发的设备每生产一个25英寸169.3 PPI的显示屏,转移时间小于3 min。PDMS弹性印章转移步骤如图5所示。

图5 PDMS弹性印章转移

JAIN等[34]发布了一种通过弹性印章转移技术印刷实现带有像素级Micro IC驱动的5.1英寸三色Micro LED显示器。320×160分辨率显示器 (70 PPI)展现出宽视角,且亮度没有下降。在实验室原型显示面板上展示了红色、绿色和蓝色功能子像素良率分别为100%、99.996%和99.998%。

2.4.2 静电力转移技术

Xerox PARC[35]和LuxVue使用静电力转移技术(Electrostatic Stamp),PARC[36-37]开发了一种确定性的、定向的、并行的micro LED静电组装和转移工艺,可对尺寸10~200 μm单片芯片进行分类、转移和定向,通过接触印章或静电滚轴将芯片阵列转移到最终基板上,实现了自动并行组装、微米级配准及异构集成等功能。

LuxVue[38]所使用的技术是通过转移头上的电极结构和施加电压产生静电力来吸附和夹持Micro LED到临时基板,其速度不是很快,但有选择性转移的优势。在巨量转移工具机械手组件上,有许多Micro LED转移头,转移头包含单极或双极电极结构(电压可以是恒流电压或交流电压)。转移时,转移头与承载基板上的Micro-LED接触,选择性地对需转移的Micro-LED对应的转移头施加电压,从而在转移头与芯片之间产生夹持力,当芯片转移到指定位置时,施加负电压,转移头释放芯片,完成转移。这种方法可以对1~100μm的LED芯片实施 转移。

2.4.3 电磁力转移技术

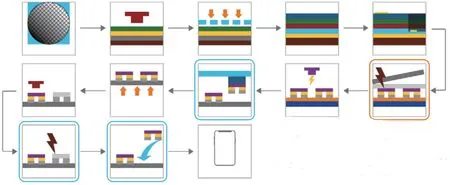

电磁力转移(Electromagnetic-Assisted Transfer Printing)是将磁性材料(铁、钴、镍等)混入Micro LED的制造材料中,使芯片具备一定磁性,使用线圈作转移头,通过电磁力吸附和放置Micro LED,具备很好的选择性。LUXNOUR研发了基于PSH(Pattern-Sensitive Transfer Head)和AMC(Addressable Micro-Coils Head)的转移方法,可以完成从原生基板释放Micro LED、将所有释放的Micro LED转移到托盘基板上、将所有所需的Micro LED从已知良好芯片(KGD)托盘转移到像素组装托盘或显示面板上。它的基本原理是通过激活电磁装置中的电磁体以产生磁通量,且将其限制在磁性结构内,并将器件结构磁耦合到磁性结构表面。该方法依赖于PSH、金属化磁性芯片和选择性牺牲层外延片,具有低成本、高产能和高可靠性优势。于庆民等[39]介绍了一种电磁辅助主动控制转印方法,设计了一个底部带有磁性印章膜的密封腔,该膜可被外部施加的磁场可逆地驱动。在正负电磁场作用下,偏转的磁性印章薄膜发生变形时会改变腔室内的压力,从而直接驱动密封液体流动,以控制调节印章/器件界面处的界面附着力。该工艺关键是调节印章/器件界面的界面粘合强度,他们建立了一个理论模型来研究磁性印章薄膜在正(或负)磁场中可逆变形。基于电磁力的芯片拾取工艺流程如图6所示。

图6 基于电磁力的芯片拾取工艺流程

3 现状及挑战

据统计,全球Micro LED相关企业和研发机构超150家,集中在美国、中国(含香港、台湾)、日本及韩国这4个国家,德国、英国、瑞典、法国、芬兰、以色列、新加坡等国家均有代表性企业,全球Micro LED相关企业分布如图7所示。多数公司都只掌握Micro LED的某一方面的技术或知识,没有任何公司能够做到完全掌握所有技术。即便如此,依然有越来越多的专用工具(设备)面世或正在研发,虽由于工艺缺乏标准化而进展缓慢,但一些制造商正开发一站式解决方案,包括转移、检查和维修,不同企业各有侧重。

图7 全球Micro LED相关企业分布图

所幸的是,巨量转移不再被大多数厂商视为根本的障碍。尽管许多问题依然存在,但现在已经能看到一条更加清晰的跑道。ASMPT、Toray、3D Micromac、LuxNour、XDC、Xerox PARC等所用不同工艺的商业化工具正在加速研发,更多企业积极参与其中,它们或许还不能改变显示行业,却促动着更加蓬勃积极的产业发展。

成本是第一挑战,目前消费电子产品的20~50倍的成本始终还是太高。这些成本与材料、设备、工艺等息息相关。少数像Apple和Sumsung这样的公司实现了Micro LED产品少量量产,正在向消费者开辟道路。但大部分公司并没有这个能力,他们更多地还在投入研究和积累知识,致力于降低小尺寸Micro LED的成本。

巨量转移苛刻的工艺条件对制程要求极高,无论是99.9999%的良率,还是±1.5 μm的精度,都是当下各方积极努力的焦点。4K、8K甚至更高显示要求的大屏产品需要集成海量LED芯片,这让巨量转移速率、色彩均匀度、芯片集成度、缺陷修复等更加困难。比如高转移速率的关键是增加每个印章周期转移的芯片数量,这就需要每单位面积更高密度的芯片被转移到中介基板上,并且中介基板要支撑更大的印章,以增强芯片转移到显示基板 上的产能。

4 发展前景与趋势

Micro LED技术具有真正变革性的潜力,在本质上是唯一能取代所有TFT-LCD显示的技术。Micro LED势头强劲,在各方面都取得了进展,而巨量转移技术在Micro LED制造中是最难的一部分。

据Research and Markets[40]预测,全球Micro LED市场到2027年预计达到302亿美元。中国预计将以71.6%的复合年增长率增长到46亿美元规模。

国家内部合作越来越多,中国的京东方、华星光电、维信诺、华为等正在与国内主要LED 制造商三安、华灿、国星等合作。同时,中国台湾利用其强大的发光二极管、显示和半导体生态与AUO、Ennostar和Playnitride加强合作。鉴于没有主要的技术或设备准入限制,这会阻止完全国家性的 供应链。

未来将出现更复杂但更灵活的供应链,目前垂直细分领域的企业越来越多,每个关键步骤都有多个供应商,一家独大或掌控整个产业链将不再那么容易。差异化是一种更好的选择,尤其在没有强大的现任者的细分市场中会更容易。AR、汽车显示、可穿戴显示等逐步采用Micro LED技术,未来充满希望。Micro LED成本降低是必然趋势,这是技术进化过程和产业发展规律决定的。先进的技术进入寻常百姓家时,其成本一定会远低于现在的OLED和LCD。对尺寸的追求不止于Micro LED,在芯片尺寸的微缩化进程中,已经出现超越当下尺寸要求的纳米级研究。

5 结 语

本文介绍了流体自组装转移技术、磁性定向自组装转移技术、滚轴转印技术、激光剥离转移技术、化学剥离转移技术、PDMS印章转移技术等8种巨量转移技术,从各巨量转移技术的原理、主要研发企业或机构、相关工艺设备等作了阐述,还对其进行了分类研究和点评。巨量转移技术已经不再被认为是不可攻克的山峰,企业和研究机构逐步提出了自己的商业化解决方案,甚至部分企业已经推出量产的工艺设备。尽管巨量转移技术还在探索试错阶段,但因其巨大的应用潜力,我国已有不少制造商和创业者投身于这个行业中,Micro LED巨量转移技术未来前景可期。