超大型挖掘机支重轮的设计改进

张鹏 刘文顺

摘 要:超大型挖掘机主要用于工况比较恶劣的矿山,如内陆大型煤矿、铜矿等,根据超大型挖掘机的环境和工况,就可以对支重轮进行针对性的分析研究,同时也要对支重轮的损坏形式进行分析,在支重轮结构和材料热处理等方面进行改进,再进行相应的设计。

关键词:超大型挖掘机;支重轮;设计改进

超大型挖掘机支重轮主要由外壳轮、轴、管和支架组成,最初的设计如果没有充分考虑超大型挖掘机整机质量对支重轮的负载,将会导致支重轮轮轴和踏面磨损严重,引起整机行走故障,无法工作,给生产效率带来较大的负面影响。

1超大型挖掘机支重轮磨损机理

超大型挖掘机常用于工作条件恶劣、工作条件困难的矿山,如表面积大的煤矿、铜矿等。其次,超大型挖掘机支重轮不仅在整体上完成了机器的承载功能,而且在工作过程中也保持了较高的转动频率,当超大型挖掘机移动和倾斜时,侧向推力会加大,容易造成支重轮内部磨损。支重轮内部磨损会加速衬套、密封件和轴的磨损。本文以特定的超大型挖掘机和支重轮500c 类作为分析示例,因为在通常情况下,支重轮的内部在机械运行 1500 小时后会出现不同程度的磨损,而这尤其体现在侧衬套边缘和轴座的磨损上。

2超大型挖掘机支重轮失效的形式分析

(1) 在支重轮平面测量的直径(标称 200mm,工厂为主机确定,取决于型号)。表 1 显示了五个损坏支重轮的测量结果。根据测量数据,显示出缺陷平面支重轮轴套法兰截面变薄,直径减小。(2) 轮径方向轨道高度测量结果:左右支撑各5点5误差测量,而路面一侧的平均高度为 7.2 毫米。(3)宽边检查:宽圆周1/3破损,部分块体破损,其余面完好,无裂纹、剥落或断裂,但钢轮附近严重变形,局部损坏,轮体断裂。

3超大型挖掘机故障支重轮检测

3.1超大型挖掘机故障支重轮的相关尺寸检测

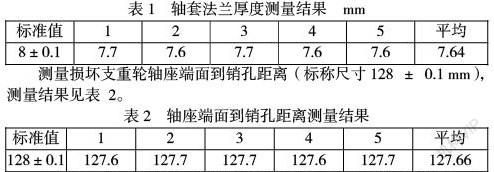

测量损坏的支重轮轴套法兰截面的厚度(标称尺寸 8 ± 1 mm)。表1显示了测量结果。

由表2可知,支重轮轴座端面到销孔距离相对于标准值有偏差,以上测试数据表明,缺陷支重轮的内部开始磨损,此时所用材料磨屑均溶解在润滑剂中。

3.2超大型挖掘机故障支重轮失效部位理化检测

对损坏的座和支重轮轴管进行硬、粗测试。结果如下:轴座要求的横截面粗糙度为3.2,实测值为3.16(实际检查了未使用的零件横截面磨损),符合项目要求,其次轴座外壳刚度为176HB,其满足170HB的设计要求,而衬套部分的最终表面粗糙度应为1.6,实际尺寸为1.48(未使用的部分因最终表面磨损而实际测试),其符合设计要求,此外基质硬度为210~270HB,实测为226HB,符合设计要求。另外轴座材料要求是SCMn2B,经光谱分析,该化合物的含量(C含量为0.326%,C含量为0.461%,Mn含量为1.243%,P含量为003%,含量为002%),符合其标准。

4超大型挖掘机故障支重轮失效原因分析

关于支重轮材料测量缺陷、硬度和固化深度,以及满足设计要求的其他参数进行了进一步分析表明:(1) 锻造后盖体的第一次热处理标准化,模具硬度和带材表面有效载荷降低,但其盖体残余强度不足。 (2)轨道表面周围的材料受到均匀的有效载荷。即单位时间内的打击次数大,故有效力大。其次,虽然转向架的刚性较高,但它们也会在瞬态受到强制变形。(3)如果用刹车锤驱动机器,会使得冲击力频繁发生,且由于其长时间与链车轮面相匹配,就会使轮面容易变形、开裂、掉落,甚至在严重的情况下,支重轮胎体会开裂。(4)损坏的支重轮在内侧,胎体外侧适合采用较硬的材料(胎体外侧有棱边),因为其具有很强的抗干扰作用,另外支重轮胎体具有低固体含量和低耐腐蚀性,故较小的直径,接近轮的尺寸,可允许可变形导链的短端更好地连接到轮罩胎面的切割表面,而且在这些弯曲处,由于短边很短,所以这会导致块体生长和断裂。(5)与轮罩接触并损坏轮罩的零件是皮带链中的环节。这是因为,胎面的表面硬度通常为 52 至 58 HRC。而由于链节数大于支重轮数,就使得支重輪路径的刚度几乎相同,所以由于支重轮受很多链节的影响,支重轮型槽面的硬度会使支重轮型刚度略高于斜面(增加了盖面的刚度敏感性身体)。最后根据以上分析,支重轮型滚道故障的主要原因是机器总重量大,轮体超载,因此在支重轮超载的情况下,就会出现异常磨损。

5超大型挖掘机支重轮的设计改进

5.1超大型挖掘机支重轮的轮体的改进

调整前,支重轮型轮体由左右半体焊接而成,如图。 1a由于支重轮经常受到载荷变化,中间焊缝很容易产生应力集中导致开裂,故考虑到焊接焊缝缺陷的隐患,决定对支重轮体结构进行整体式结构设计。

盖体的整体设计减少了轮体损坏的机会,这大大提高了可靠性,同时也缩短了焊接过程,并使其更经济。因此,决定用一件式代替焊接形式,由于整体连接可以通过铸造或锻造进行,铸造轮体需要进行模具设计,将会增加制造成本,锻造轮体不需要开模,材料致密性也优于铸造。因此,决定采用一体式锻造轮体方案,如图 1b 所示。

5.2超大型挖掘机支重轮的轮轴的改进

最初,支重轮遵循中小型挖掘机支重轮轮的制造工艺,采用棒材加工制造。因为中小型挖掘机轴支重轮直径小,可用棒材制作,且满足性能要求。超大型挖掘机用于需要高轴向可靠性的极端操作条件,其主轴直径为280-300mm,但棒材的力学性能不能满足严格的要求。所以最终决定使用 42CrMo 钢来制造真空,并对其进行加工并制成轮体,此时锻造后,主轴设计经过调整,非常可靠。

6结语

本文首先对超大型挖掘机支重轮磨损机理进行了分析,然后对超大型挖掘机支重轮失效的形式进行了分析,接着从相关尺寸检测以及失效部位理化检测等方面对超大型挖掘机故障支重轮检测进行了分析,再然后对超大型挖掘机故障支重轮失效原因进行了分析,最后从轮体的改进以及轮轴的改进等方面提出了超大型挖掘机支重轮的设计改进措施。在上述实施之后,这意味着要改进 支重轮安装机器并将其推向市场。而且据市场介绍,返修后支重轮型轮壳的变形和增长减少了90%,同时没有裂纹或裂纹,其轮罩的使用寿命变为2500小时以上,可满足用户需求。

参考文献

[1] 徐公强,张怀强.超大型挖掘机支重轮的设计改进[J].工程机械与维修,2020(06):32-33.

[2] 李乃柱,丁跃进,渠立红,金鱼.超大型挖掘机支重轮的结构改进[J].工程机械与维修,2017(07):88.