一种常压氧化炉热氧工艺研究

赵彩霞 张波 杨飞飞 孟秀峰

【摘 要】 本文针對PERC(钝化发射极背面接触)电池生产中,常压氧化制备氧化层热氧亲水性较差的问题,通过优化调整常压氧化工艺沉积温度,并经亲水性、EL(电致发光)、EQE(外量子效率)、电性能测试等测试表征,研究表明:常压条件下进行氧化层制备,较低的沉积温度下,沉积速率较大,其所沉积氧化层致密度高,钝化效果好。

【关键词】 常压;沉积温度;亲水性;外量子效率

【中图分类号】 TD32 【文献标识码】 A 【文章编号】 2096-4102(2021)04-0094-03

1引言

近年来,单晶PERC以其领先的技术优势,市场份额增加较快,为进一步提效和降本,研发了很多针对单晶PERC工艺的各项创新技术,其中发射极氧化层的制备尤为关键,但氧化层的制备主要利用低压氧化炉,直接增加电池端的制造成本,如能合理利用常压氧化炉制备氧化层,则可大幅降低设备投入成本,成为各大公司重点考虑的方向。

目前国内外主要利用低压氧化炉制备氧化层,其产品均匀性好、沉积速率高,而常压氧化炉存在沉积均匀性较差、沉积速率低的问题,且其调试过程比较复杂,难度较大,故而未经工业化生产推广应用。

本文利用常压氧化炉制备前表面氧化层,摒弃非主要影响因子,主要研究关键影响因素沉积温度,分别通过硅片表面亲水性、电致发光、外量子效率及电学性能等测试,分析不同温度影响下,所形成的氧化层的质量水平,从而确定最佳常压氧化炉生产工艺。

2试验方法

考虑到常压与低压设备与工艺条件的差异性,主要考虑常压下不同沉积温度对硅片表面亲水性的影响,分别通过亲水性、EL(电致发光)、EQE(外量子效率)、电性能测试分析其不同沉积温度下的表现。

2.1 主要原料及设备

本实验所用硅片都为P型Cz(直拉法)掺硼,面积大小为158.75×158.75mm2,电阻率为0.5-1.4Ω·cm,厚度180μm。常压CT氧化炉设备,可调温度范围0-1500℃。

2.2 试验过程

在亲水性试验过程中,测试亲水性所用硅片需经单晶制绒、低压扩散制结、背表面抛光工序后,经自动装片装置将硅片放置于石英舟内,进入常压氧化炉,通O2和N2,在固定温度与压力下,于硅片表面生长一层2-5nm的氧化硅层,然后将氧化后硅片进行亲水性测试。

在电性能测试过程中,原硅片经单晶制绒、低压扩散制结、背表面抛光、前表面氧化(多种沉积温度对比测试)、背钝化膜制备、激光开槽工序后,最后经丝网印刷工序形成前后金属接触,使用Halm机台测试IV数据。

3 测试与分析

3.1 亲水性测试与分析

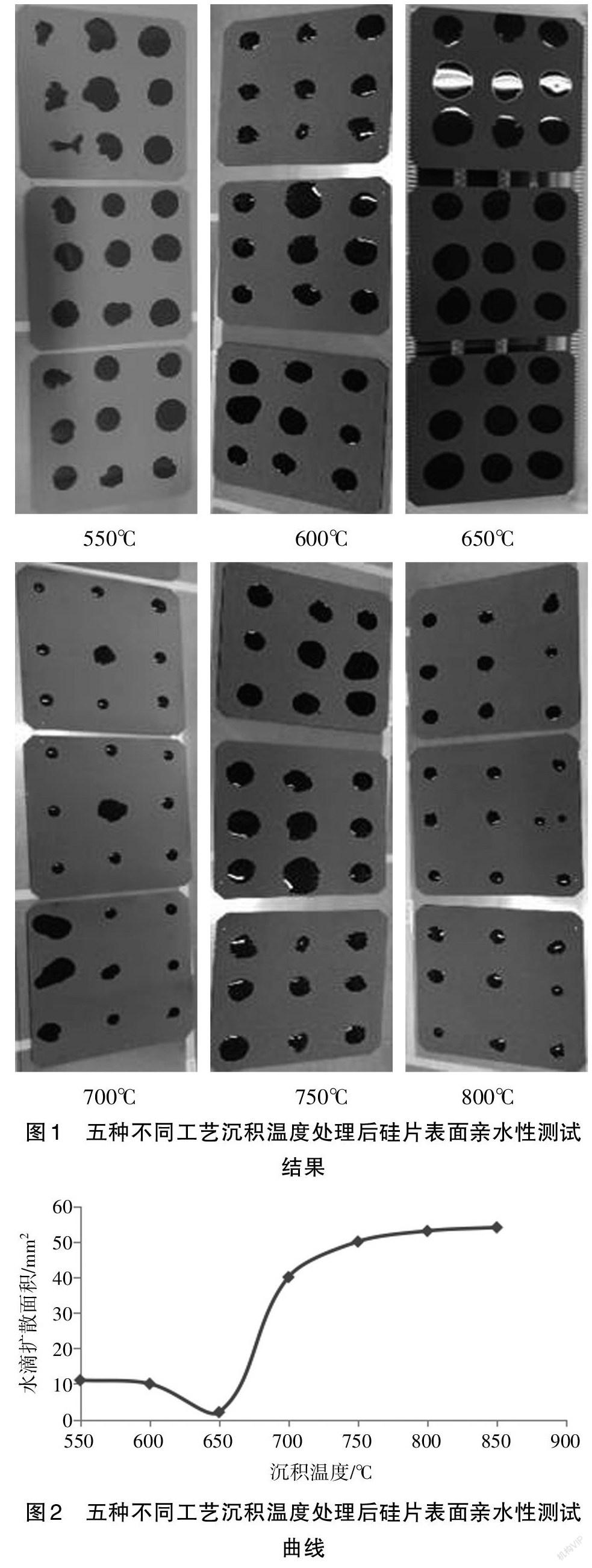

工艺沉积温度测试分为六个温度的试验550℃、600℃、650℃、700℃、750℃、800℃,沉积10min,亲水性测试结果如图1。

用移液管在经常温氧化炉氧化处理后的硅片表面不同位置滴一滴水(0.05ml),如图1所示,水平放置,观察相同时间下水滴扩散面积,水滴扩散面积与温度的关系见图2。

由图1可知,不同沉积温度氧化后硅片表面亲水性显著不同,其中750℃是实际低压(约2kPa)生产温度。由图1、图2可知,常压650℃沉积氧化后硅片的亲水性明显强于750℃实际低压生产沉积氧化后硅片表面亲水性,低于650℃常压沉积氧化后硅片表面亲水性较650℃缓慢变弱,且沉积温度低于650℃,硅片表面亲水性随温度变化基本趋于平缓;高于750℃常压沉积氧化后硅片表面的亲水性较750℃明显变弱,硅片表面亲水性随温度变化同样基本趋于平缓;常压下650℃硅片表面亲水性明显优于其他实验温度。且低于650℃常压沉积氧化后硅片表面亲水性较高于750℃常压沉积氧化后硅片表面亲水性强,由此可知,高于650℃时,常压沉积氧化后硅片表面亲水性随温度升高而减弱,低于650℃时,常压沉积氧化后硅片表面亲水性随温度降低而缓慢减弱,常压沉积氧化最佳温度为650℃,此温度下沉积的氧化层厚度及均匀性最好。

从统计物理角度分析,常压氧化由于其压力较高,相同沉积温度下,相比低压氧化,沉积气体浓度高,但其分子自由程较短,单位时间内到达硅片表面的气体分子较少,沉积速率相对较慢。当温度降低时,沉积气体浓度可进一步升高,且分子自由程变长,单位时间内到达硅片表面的气体分子变多,沉积速率升高较快。但过低的沉积温度也会导致沉积速率变慢,无法保证氧化层的厚度与均匀性。

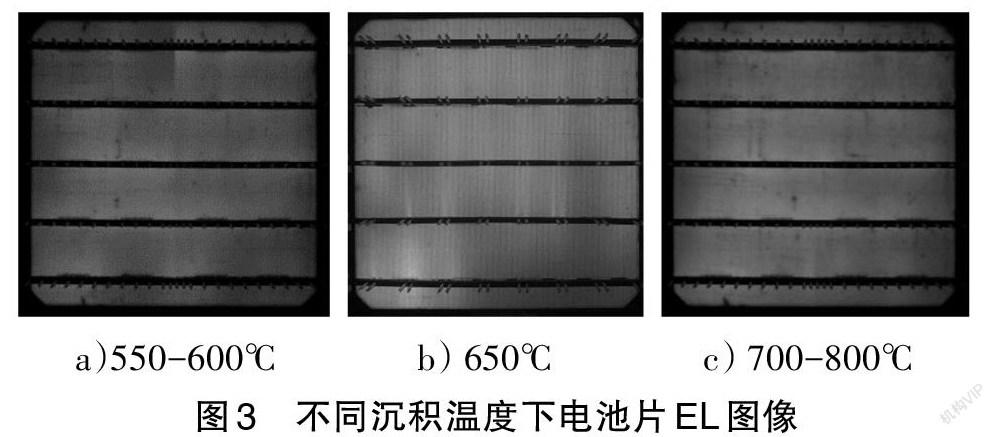

3.2 EL测试与分析

由图3看出,氧化沉积温度在550-600℃之间,EL图像亮度正常,但550-600℃沉积温度下,存在少量EL黑斑;氧化沉积温度在700-800℃之间,EL图像整体发暗,且黑斑数量较多。结合上述亲水性测试分析,进一步印证650℃沉积温度下,前氧化层表面覆盖均匀性好,可有效钝化表面缺陷,从而保证EL测试的亮度与较少黑斑数量。

3.3 外量子效率测试与分析

上述三个温度区间各选取一个温度值测试EQE,如图4所示,在温度650℃下EQE短波表现最佳,550℃相比650℃略低,而在750℃温度下,短波EQE值相差很多,充分说明750℃下前表面氧化层钝化效果较差,无法有效收集光生载流子。

3.4 电学性能参数测试与分析

结合上述亲水性测试、EL图像结果分析,由表1数据可得出,氧化沉积温度650℃时,电池转换效率最佳,其开路电压与短路电流值均反映出,于此温度下,电池前表面氧化层钝化效果较好;对比700℃-800℃沉积温度下电性能数据,电池转换效率在700℃开始下降幅度较大,此温度下,电池前氧化层沉积厚度较薄或致密度较差,无法达到前表面氧化层钝化作用;对比550℃-600℃沉积温度下电性能数据,电池转换效率有微弱变化,并未出现较大幅度跳动,其可能原因为,于此温度下所沉积氧化层膜厚度满足工艺需求,但致密度较差,其钝化效果相比650℃较弱。

4 结论

对于晶硅电池沉积氧化层,使用常压氧化炉与低压氧化炉,其沉积温度差异较大。

常压氧化炉低温沉积效果较佳,在650℃温度下,分别从亲水性、EL图像、EQE和电性能分析,均优于其他温度,尤其与低压氧化炉沉积温度700℃-750℃相比,得到很大改善。

常压氧化炉压力高,较高沉积温度下,相同量工艺气体分子自由程短,不利于硅片表面沉积氧化层。

【【参考文献】】

[1]Agostinelli G, Delabie A, Vitanov P,et al. Very low surface recombination velocities on p-type silicon wafers passivated with a dielectric with fixed negative charge[J]. Solar Energy Materiocls and Solar Cells,2006,90(18):3438-3443.

[2]Benick J, Richter A, Li TTA,et al. Effect of a post-deposition anneal on Al2O3 properties[J].35th IEEE PVSC, Honolulu, 2010(2):891-896.

[3]趙科巍,刘文超.管式PECVD镀膜均匀性的研究[J].山西能源学院学报,2019,32(4):100-102.

[4]梁玲,郭丽.PERC太阳能电池的背面钝化工艺研究[J].山西能源学院学报,2020,33(6):94-95.

[5] Gizem Nogay,Josua Stuckelborger,Philippe Wyss,et al.Interplay of annealing temperature and doping in hole selective rear contacts based on silicon-rich silicon-carbide thin films[J]. Solar Energy Materials and Solar Cells,2017,173:18-24.

[6]Christian Reichel,Frank Feldmann,Ralph Muller,et al.Tunnel oxide passivated contacts formed by ion implantation for applications in silicon solar cells[J].Journal of Applied Physics,2015,118(20):205701.

[7]Yan,D.,Cuevas,A.,Wan,Y. et al. Passivating contacts for silicon solar cells based on boron-diffused recrystallized amorphous silicon and thin dielectric interlayers[J].Solar Energy Materids and Solar Cells,2016, 152:73-79.