CO2/H2S共存条件下集输管道选材的新方法及应用

赵 帅, 廖柯熹*, 周飞龙, 杜 伟, 冷吉辉, 唐 鑫, 何国玺

(1.西南石油大学石油与天然气工程学院, 成都 610500; 2.国家管网集团西气东输公司苏浙沪管理处, 南京 210037;3.国家管网集团西气东输公司郑州管理处, 郑州 450000)

管道输送是天然气资源最安全和经济的运输方式之一[1-2],如果输送过程中含有CO2/H2S气体,将对金属管道造成严重的腐蚀[3-4],降低管道的服役寿命[5],不仅会造成巨大的经济损失,还会对安全与环境造成极大的危害[6]。因此集输管道的合理选材对管道的安全运行有重要的意义。

一些专家只考虑单一CO2环境下,材质的选择,如龚宁等[7]以De Waard预测腐蚀模型为基础,提出了二氧化碳腐蚀环境下套管选材新方法。李秀贞等[8]解读石油天然气行业标准SY/T 5329—94和美国腐蚀工程师协会标准NACE 0775—2005提出了CO2腐蚀环境下油套管选材思路。若在CO2/H2S共存条件下,一般采用ISO 15156《石油和天然气工业——油气开采中用于含硫化氢环境的材料》、NACE MR 0175《酸性油田环境中抗硫化物应力开裂和应力腐蚀开裂的金属》等标准[9-10],进行碳钢和低合金钢的材质选择。该方法可以快速选择出适合集输管道酸性环境中的材质选择,但针对具体的工况条件差异性较大,使得选择的材质等级偏高,造成不必要的成本上升。在满足标准的基础上,结合管道的设计寿命和腐蚀后的剩余强度,以及经济性评价,最终确定管道的材质,形成一种CO2/H2S共存条件下集输管道选材的新方法。

1 CO2/H2S共存条件下的腐蚀机理和影响因素

1.1 腐蚀机理

干燥的CO2和H2S对金属管道均不造成腐蚀,然而,水相与金属表面的接触导致腐蚀和随后的失效。尽管H2S气体的溶解度比CO2气体高约3倍,但H2S分解产生的酸比碳酸弱约3倍。而且CO2腐蚀主要是一种流体力学化学腐蚀,流体造成的管壁剪切应力能造成腐蚀产物FeCO3膜的减薄和破裂,使金属形成“大阴极-小阳极”,从而加速管道的腐蚀。H2S除了造成电化学腐蚀外,还会形成氢致开裂(hydrogen induced cracking,HIC)和硫化物应力腐蚀开裂(sulfide stress corrosion cracking ,SSC)等。

研究表明:在CO2/H2S共存的体系下,H2S在CO2腐蚀中起着双重作用[11]。 FeS层的瞬间形成会降低腐蚀速率(抑制作用),而较高的浓度会增大腐蚀速率(催化作用)[12-13]。Kvarekval等[14]认为,H2S含量较少时以CO2为主,腐蚀得到较大的促进;H2S含量增大,转化为以H2S为主,出现局部腐蚀,因此H2S含量的多少是判断腐蚀主控因素的依据。一般来说,在CO2/H2S系统中根据CO2和H2S的分压比值,确定腐蚀主控因素[15-16],如图1所示[17]。若CO2、H2S分压比PCO2/PH2S=1 000~5 000时,腐蚀产物膜由FeS向FeCO3转变[18]。

CO2为单一因素的腐蚀机理[19-20]为

(1)

(2)

pH<6)

(3)

(4)

(5)

H2S为单一因素的腐蚀机理[21]为

(6)

(7)

(8)

(9)

(10)

1.2 影响因素

影响集输管道腐蚀的主要因素有CO2和H2S的含量、温度、流速、pH等。Perdomo等[22]研究了在含有CO2和H2S气体的环境中,API 5L X52和API 5 L B级在NaCl溶液中的腐蚀行为。研究发现在恒定的H2S分压下,增加CO2的分压可以提高腐蚀速率。Li等[23]利用高温高压釜研究了110S钢在高H2S和CO2环境下的腐蚀行为,结果表明,当H2S分压低于9 MPa时,腐蚀速率随H2S分压的增加而下降。当超过9 MPa时,加速管道的腐蚀。Pessu等[24]从动力学方向研究了温度对FeS膜的影响程度,其中CO2和H2S物质的量之比为9∶1,研究表面随着温度的升高和CO2的存在,FeS随着时间的推移而堆积,说明反应过程以H2S腐蚀为主。Zhang等[25]研究了碳钢在不同流速下的腐蚀行为,研究表明随着流速的增加,碳钢在H2S/CO2动态高压下的腐蚀速率明显增加。在较高的CO2/H2S分压比下,腐蚀过程主要受CO2腐蚀的影响。Nizami[26]研究表明pH是影响腐蚀速率的关键因素,但是环境中的pH是有温度、H2S和CO2浓度确定的。Smith等[27]研究表明温度与H2S分压交互控制腐蚀产物膜的形成,并从热力学角度给出了腐蚀产物转变的临界条件。在实际集输管道选材中,主要考虑CO2和H2S的分压值,溶液pH,但这样传统的选择往往偏保守,因而会造成材质浪费。

2 集输管道选材的新方法

为了降低管材不必要的成本浪费,在CO2/H2S共存的腐蚀预测模型[28]的基础上,提出一种新的集输管道选材方法。在均匀腐蚀的环境下,计算不同材质的腐蚀速率,腐蚀速率满足NACE 标准中的高腐蚀速率的控制值(小于0.076 mm/a),结合管道的设计寿命和腐蚀后的剩余强度,以及经济性评价,最终确定管道的材质。详细的评价步骤如下。

(1)集输管道材质初选。在CO2/H2S共存的体系中,根据CO2/H2S的分压值和原位pH,结合标准ISO 15156《石油和天然气工业——油气开采中用于含硫化氢环境的材料》的碳钢和低合金钢SCC的环境严重程度的区域,如图2和图3所示,选择适用于集输管道的碳钢和低合金钢。

图2 碳钢和低合金钢SCC的环境严重程度的区域

图3 生产条件下的原位pH的确定

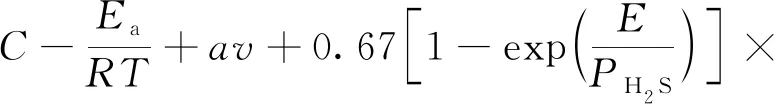

(2)集输管道材质腐蚀速率计算。根据CO2/H2S共存的腐蚀预测模型[29],计算不同材质的腐蚀速率,使材质的均匀腐蚀速率小于0.076 mm/a。计算公式为

lnPCO2+b(lnPH2S)2+clnPH2S+dlnPCO2

(11)

式(11)中:C、a、b、c、d为常数项;Ea、E为活化能,J/mol;R为气体常数;T为温度,K;PH2S为H2S分压,MPa;PCO2为CO2分压,MPa;v为流体流速,m/s。

(3)集输管道材质剩余强度分析。在均匀腐蚀的前提下,以年腐蚀速率乘以设计寿命,计算出设计寿命年限的腐蚀厚度,忽略腐蚀层的承载能力,根据剩余壁厚进行强度要求,规定壁厚损失不能超过壁厚的12.5%[30]。

(4)经济性评价。按照石油天然气行业标准SY/T 0042—2002《防腐蚀工程经济计算方法》中的计算方法进行经济性评价。

综合分析以上结果,选择出能够满足作业要求的经济合理的集输管道材质。

3 应用示例

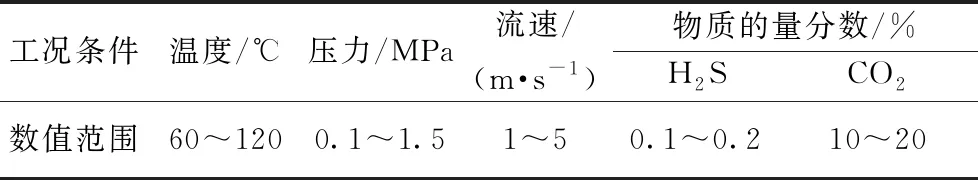

3.1 集输管道材质初选

某油田集输管道的工况条件如表1所示,集输管道尺寸为168.3 mm×5.6 mm,线路长度5.0 km。根据ISO 15156:第2部分:抗开裂碳钢、低合金钢和铸铁,进行集输管道的材质选择,可选材质为碳钢和低合金钢。恶劣的腐蚀环境还可能导致与SCC和(或)SCC机理不同的破坏。因此在酸性环境的设备设计和操作中应按具体情况选择适当的材料。

表1 某集输工况条件

碳钢或低合金钢发生SSC的酸性环境的严重程度与H2S分压和溶液的pH有关,用图2进行评价。酸性环境的严重程度:SSC 3区>SSC 2区>SSC 1区>0区。

集输管道的最大H2S分压为3 kPa。生产条件下体系中的原位pH根据图3确定,PH2S+PCO2为303 kPa,则原位pH约为3.6。根据H2S分压和原位pH,确定集输管道酸性环境的严重程度属于SSC 3区。因此,集输管道材质按照SCC 3区进行选择。

根据腐蚀环境的严重程度SCC 3区进行抗开裂碳钢、低合金钢的选择。可选择表2中的材质,主要用于管道,在选择时具有以下的要求。

表2 用于酸性环境的材质

NACE MR0175/ ISO 15156—3规定了一般马氏体不锈钢在集输管道下的使用条件是:H2S最大分压为0.1 bar,pH最小为3.5。300系列不锈钢是基于标准AISI 304L等级和更高含钼合金316L的各种材料。

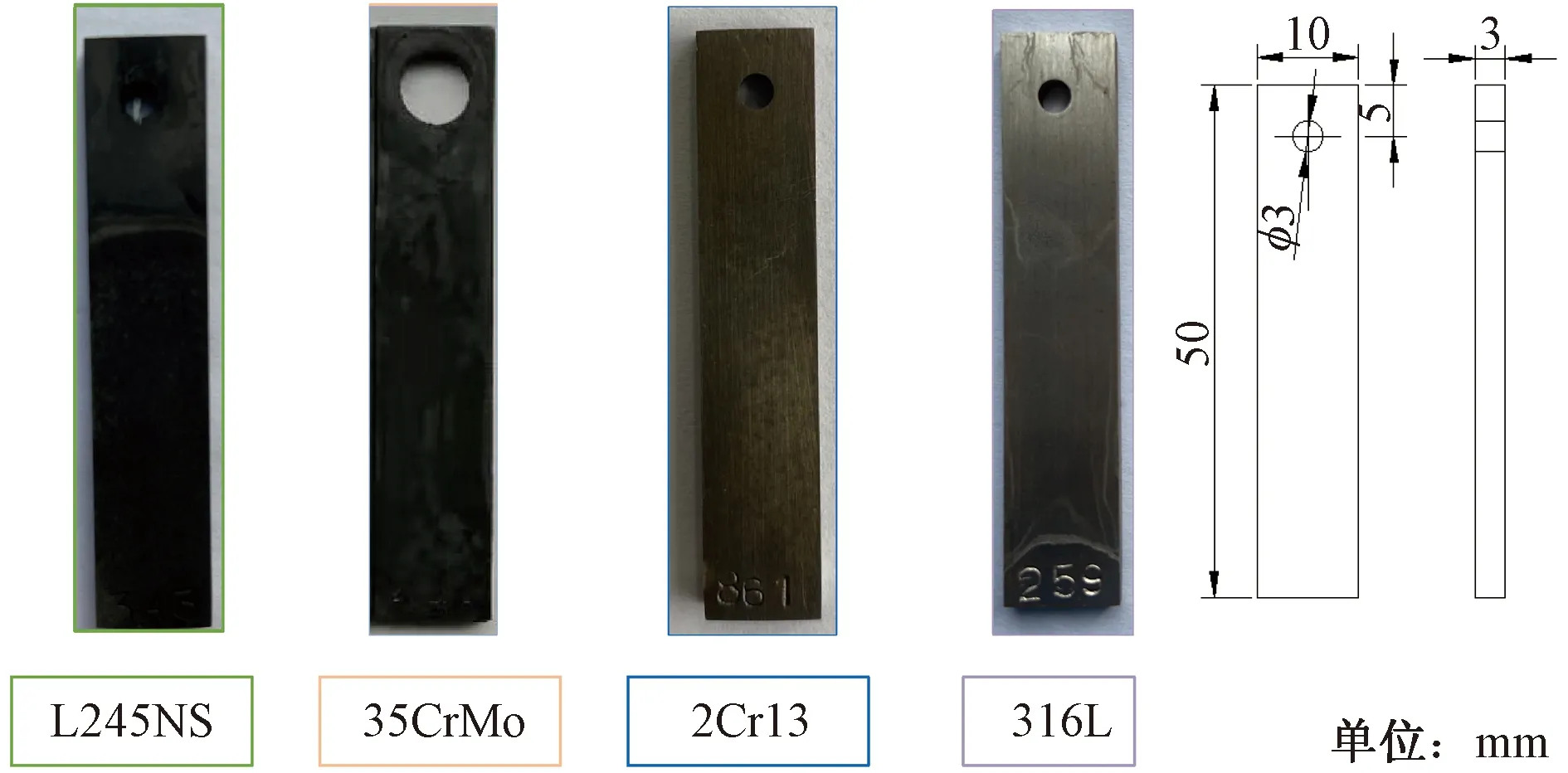

集输管道材质初选结果为L245NS、35CrMo、2Cr13、316L。

3.2 集输管道材质的腐蚀速率计算

根据CO2/H2S共存的腐蚀预测模型,计算得到L245NS、35CrMo、2Cr13、316L的腐蚀速率分别为0.189 0、0.024 5、0.012 4、0.000 3 mm/a。由于L245NS的腐蚀速率超过了0.076 mm/a,不推荐在集输管道中使用。

3.3 集输管道材质剩余强度分析

集输管道的设计寿命一般在25年,在均匀腐蚀的前提下,计算得到4种材质的腐蚀厚度分别为4.725、0.612 5、0.310 0、0.007 5 mm。由于L245NS的腐蚀厚度超过了壁厚的12.5%,不予以推荐。

3.4 经济性评价

在稳定期10年内不需要更换管材,无维护费用,不考虑缓蚀剂加注设备购置费、运行费(设备维护+电费)、缓蚀剂购置费等。总费用为管材费+安装费。管材费和安装费均为一次性投入,4种材质的一次性费用如表3所示。

表3 4种材质费用

通过经济分析,L245NS、35CrMo、2Cr13、316L 4种材质的总费用分别是221、228、442、1 145 万元。

综合分析以上结果,35CrMo钢无论是从腐蚀速率、剩余强度还是经济性,均能满足集输工况的使用要求。

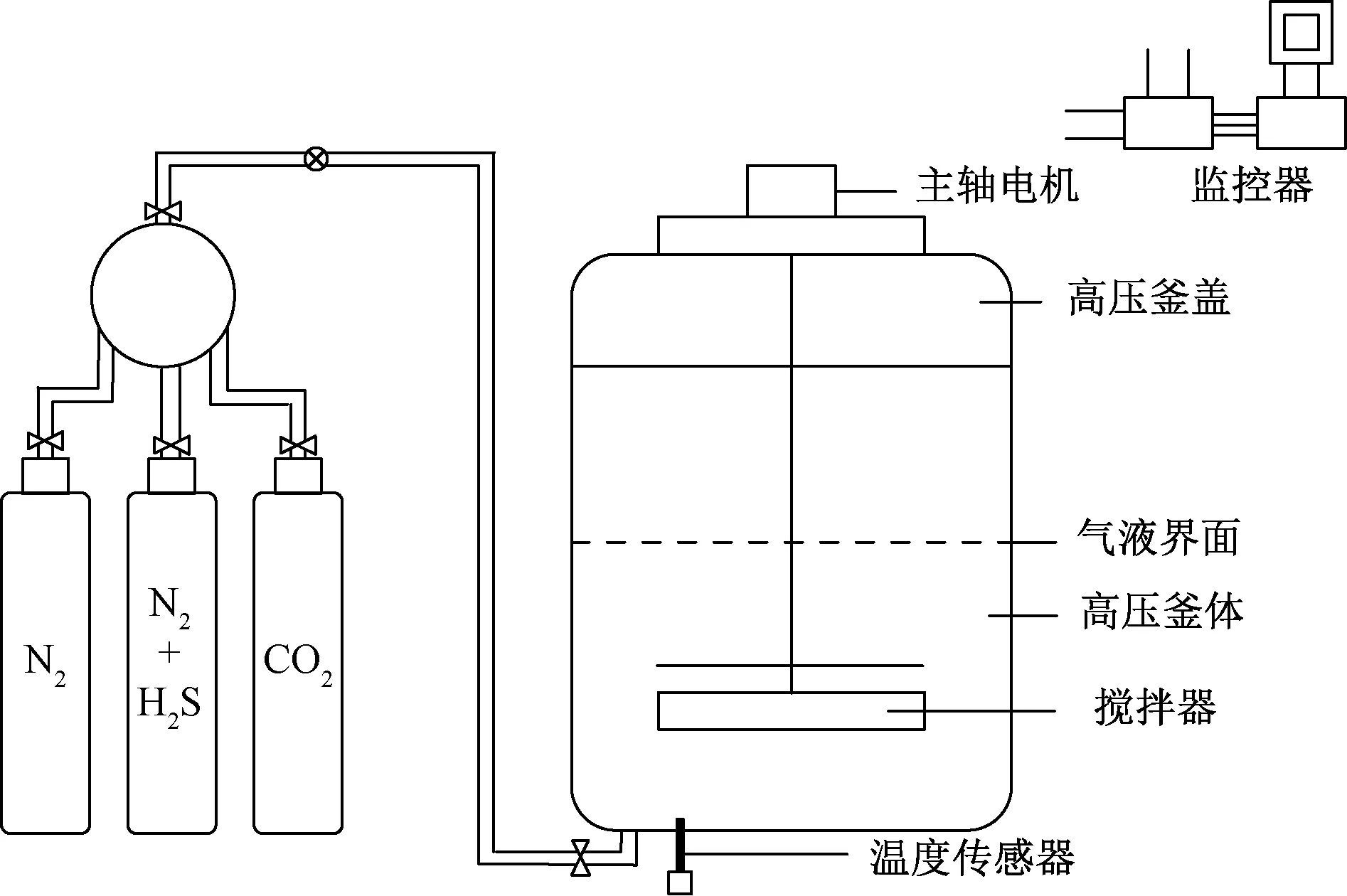

为了验证该方法的正确性,利用失重法实验进行验证。实验材质分别为L245NS、35CrMo、2Cr13、316L。试样尺寸为50 mm×10 mm×3 mm,带有直径3 mm的圆孔,采用400 #、600 #、800 #、1000 #、1200 #砂纸逐级打磨,分布用石油醚和酒精去油脱水后,冷风吹干,放入干燥器中待用。利用高温高压动态反应釜(5 L)进行室内模拟实验,如图4所示。实验温度为120 ℃,压力为1.5 MPa,流速为5 m/s,H2S物质的量分数为0.2%,CO2物质的量分数为20%,腐蚀介质为去离子水,实验时间为7 d。腐蚀速率计算公式为

图4 高温高压反应釜简图

(12)

式(12)中:vcorr为试样腐蚀速率,mm/a;m1为试样腐蚀后质量,g;m2为试样腐蚀前质量,g;t为试样腐蚀反应时间,h;ρ为试样钢材的密度,g/cm3;S为试样的表面积,cm2。

试样腐蚀后的宏观形貌图如图5所示,腐蚀速率值如表4所示。从图5和表4中,可以确定L245NS表面有一层较厚的腐蚀产物,腐蚀速率为0.189 0 mm/a,大于0.076 mm/a,35CrMo表面有一层较薄的腐蚀产物,腐蚀速率为0.024 5 mm/a,2Cr13试样表面腐蚀产物较少,316L试样表面腐蚀轻微,呈镜面,两者的腐蚀速率均较低。

图5 试样腐蚀后的宏观形貌

表4 4种材质的腐蚀速率

通过实验得到的腐蚀速率重新计算4种材质的剩余强度,35CrMo满足要求(0.655 mm<0.700 mm壁厚的12.5 %)。在集输管道中,温度和压力随着沿程逐渐降低,因此管道沿程的腐蚀速率逐渐减低。在室内模拟的是集输管道极端工况下的腐蚀情况,因此推荐选择35CrMo,与本文中提出的技术管道选材新方法结果是一致的,验证了该方法的正确性。邝献任[31]采用室内实验和现场实验验证了两种实验结果的正确性。彭龙等[32]采用高温高压反应釜实验,验证了CO2腐蚀模型的正确性。因此本文通过高温高压反应釜实验验证集输管道选材新方法是正确的。

4 结论

(1)在CO2/H2S共存的腐蚀预测模型的基础上,提出了一种新的集输管道选材方法。计算不同材质的均匀腐蚀速率,腐蚀速率满足美国腐蚀工程师协会标准中的高腐蚀速率的控制值(小于0.076 mm/a),结合管道的设计寿命、剩余强度和经济性评价,确定集输管道的材质。

(2)采用集输管道选材新方法对某油田的集输管道进行选材,并通过室内模拟实验验证了该方法的正确性。

(3)集输管道选材新方法在保证集输管道安全运行的前提下,能够有效降低管材质选择的成本,有利于保证集输管道的安全性和经济性。