缝合三明治热防护结构热力耦合仿真分析

吕双祺, 孙燕涛, 腾雪峰, 石多奇, 付尧明

(1.中国民用航空飞行学院航空工程学院, 广汉 618307; 2.北京航空工程技术研究中心, 北京 100076;3.南昌航空大学飞行器工程学院, 南昌 330063; 4.北京航空航天大学能源与动力工程学院, 北京 100191)

可重复使用飞行器(reusable launch vehicle, RLV)可以有效降低运输费用、提高运行效率,是未来航空航天技术发展的必然趋势[1]。RLV在大气中进行高超声速飞行时会遭受强烈的气动加热,这将导致材料性能退化和结构强度降低,因此必须采用热防护系统(thermal protection system, TPS)来保证机身结构和内部设备维持在允许温度范围内。此外,飞行器及其热防护结构还需要承受气动压力、外物冲击、噪声、振动等机械载荷,其损伤和破坏也会影响飞行安全,因此TPS还要具有一定的承载能力[2-3]。

传统大面积热防护材料刚性陶瓷隔热瓦在美国航天飞机上得到广泛应用,但其固有脆性大、承载与抵抗冲击能力差。随着服役条件和环境越来越恶劣,新型TPS的设计要求逐渐向防热/隔热/承载多功能一体化方向发展[4-5]。基于这种一体化热防护设计理念,本文中所研究的缝合三明治热防护结构(stitched sandwich thermal protection structure, SSTPS)由上下面板和隔热夹芯组成三明治结构,采用缝合技术增强法向的承载能力、提高层间剪切强度,比陶瓷隔热瓦具备更好的力学性能,具有优良的工程应用前景[6]。覆盖在飞行器外表面的SSTPS承受气动加热带来的高温热流时,除了刚度、强度等受到影响外,温度梯度以及热变形等因素也会影响其破坏模式及相应的力学机制[5,7]。因此,有必要深入开展研究工作以保障结构完整性。

长期以来,中外研究人员针对各类缝合三明治复合材料结构的室温力学性能及破坏模式等开展了大量解析、数值和试验研究工作[8-12]。而耐高温的SSTPS因具有独特的组分材质、制备工艺,在力学行为、破坏模式、失效机制等方面有其自身的特殊表现和成因,针对性的研究工作开展不足。同时,对于此类热防护结构在RLV真实服役载荷条件下的热力耦合响应与机制研究也需要进一步开展[13]。魏靖等[14]、陈静等[15]、Ai等[16]分别针对SSTPS的拉压不同模量特性、温度对面内压缩性能的影响、缝合参数影响规律开展了试验研究工作;林聪等[17]采用分阶次逐步精确分析法获得并讨论了SSTPS粘结底板承受弯曲载荷作用时内部的应力-应变响应以及缝线带来的影响;Ai等[18-19]建立了SSTPS热力耦合行为研究的数值方法,将传热分析和热弹变形分析耦合进行以获得该结构的瞬态热力响应,并且针对缝合密度和缝合角度对隔热效果和热应力的影响进行了比较分析;结合组分材料的失效本构模型,彭玉[20]开展了静力和热力载荷下SSTPS的力学行为仿真和失效分析工作。

但是,实际工作中飞行器/热防护整体结构面临的服役载荷条件(机械载荷和热载荷等)十分复杂,想要准确地模拟整体结构在热力联合载荷作用下的响应很困难。基于代表性体积单元(representative volume element, RVE)分析思想建立了一种简化的有限元模型与仿真分析方法,针对模拟服役历程的热机械载荷谱,采用顺序耦合求解思路实现了SSTPS热力响应的数值模拟,并分析了结构内部的传热情况、温度和应力分布,以及局部应力的演化情况,对此类热防护结构的工程应用具有重要的参考价值。

1 缝合三明治热防护结构

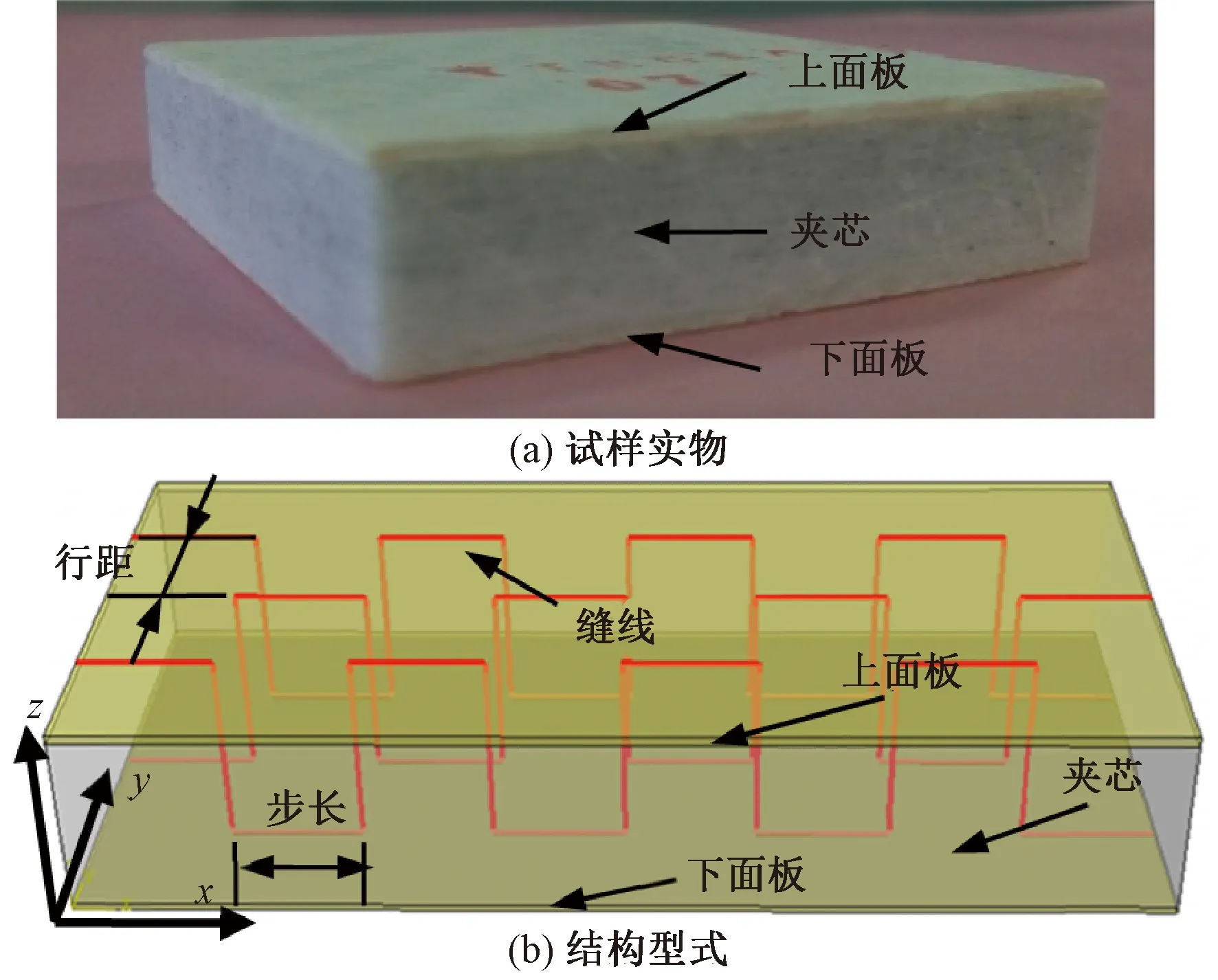

耐高温陶瓷基体系的SSTPS中,由上面板(防热层)、夹芯(隔热层)、下面板(承载层)组成三明治结构,通过法向缝合技术将三明治结构组装成一体。其试样实物与结构型式如图1所示。选用莫来石纤维增强SiO2气凝胶复合材料作为隔热夹芯,上下各覆盖有一层石英纤维织物增强SiO2复合材料面板,采用石英纤维束对上面板、夹芯和下面板组成的三明治结构进行缝合以增强厚度方向上的力学性能。

图1 缝合三明治热防护结构

本文中,SSTPS由9 mm厚的隔热夹芯和1 mm厚的上、下面板缝合而成,缝合行距和缝合步长均为10 mm,缝线直径约为1 mm。在工程实际使用中,以SSTPS作为新型热防护材料采用耐高温硅胶黏接剂粘接覆盖在飞行器外表面以起到防热、隔热的作用。

2 热力耦合仿真分析方法

2.1 代表性体积单元模型

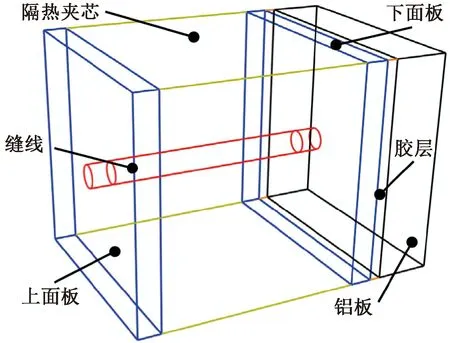

为了研究将SSTPS应用于飞行器外表面承受热力载荷联合作用时的热力响应情况,以SSTPS粘接在机身铝制蒙皮上来模拟其安装状态,构成飞行器/热防护整体结构,进行仿真分析。根据SSTPS在面内方向上具有周期性结构单元的特点,选取RVE模型进行有限元仿真。如图2所示,RVE模型由上面板、隔热夹芯、下面板、缝线、胶层和铝板组成,依据缝合行距和缝合步长确定的截面尺寸为10 mm×10 mm,缝线直径为1 mm,上、下面板厚度为1 mm,隔热夹芯厚度为9 mm,胶层厚度为0.5 mm,铝板厚度为2.5 mm。

图2 代表性体积单元模型

2.2 组分热力性能参数

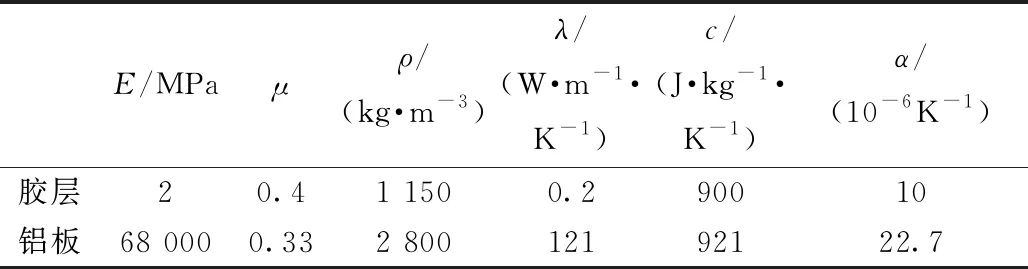

在有限元建模与仿真中采用的材料参数如表1和表2所示。

表1 面板、缝线和夹芯的性能参数

表2 胶层和铝板的性能参数

SSTPS中的各材料组分(包括面板、夹芯、缝线)以及胶层和铝板均考虑为各向同性。表1中只给出了面板、夹芯和缝线在某些温度点的参数值,其他温度下的参数值由程序自动插值获得。同时,试验研究发现,隔热夹芯选用的莫来石纤维增强SiO2气凝胶复合材料在室温和高温环境中压缩载荷作用下具有一定的蠕变效应,因此仿真模型中还加入了可以描述其蠕变行为的时间硬化模型[21]。

2.3 边界条件与载荷谱

为了保证面内方向上相对侧面力的连续和位移协调,针对RVE模型施加周期性边界条件,使得两组相对侧面上对应节点的位移自由度相同。为了便于施加周期性边界条件,对RVE模型采用扫略分网策略,以保证相对侧面上的节点分布一致。建模与仿真在有限元软件平台ABAQUS/Standard中加以实现,如图3所示为RVE模型的有限元网格,传热分析中单元类型为DCD20,力学分析中单元类型为C3D20,面内方向上,面板、夹芯、胶层、铝板的单元长度约为0.42 mm,缝线的单元长度约为0.12 mm,厚度方向上,面板、夹芯、胶层、铝板的单元长度分别为0.25、0.45、0.25、0.42 mm,缝线的单元长度分别与各层一致,模型中共包含24 192个单元和104 137个节点。

图3 RVE模型的有限元网格划分

本文中针对RLV载入过程中TPS承受的气动加热和气动压力载荷谱[22]进行简化后施加到RVE模型中的上表面。如图4所示,给出了简化的热载荷谱和机械载荷谱,总时间为565 s。通过对上表面赋予第一类传热边界条件的方式施加热载荷,0~100 s上表面温度从298 K上升到1 073 K,然后保持恒定直到结束时刻。通过对上表面施加压力载荷的方式施加机械载荷,0~15 s上表面压力从0 MPa增加到0.02 MPa,然后在450 s时间内保持恒定,465~515 s内继续增加到0.2 MPa,最后保持恒定直到结束时刻。

图4 热载荷谱和机械载荷谱

2.4 有限元仿真计算流程

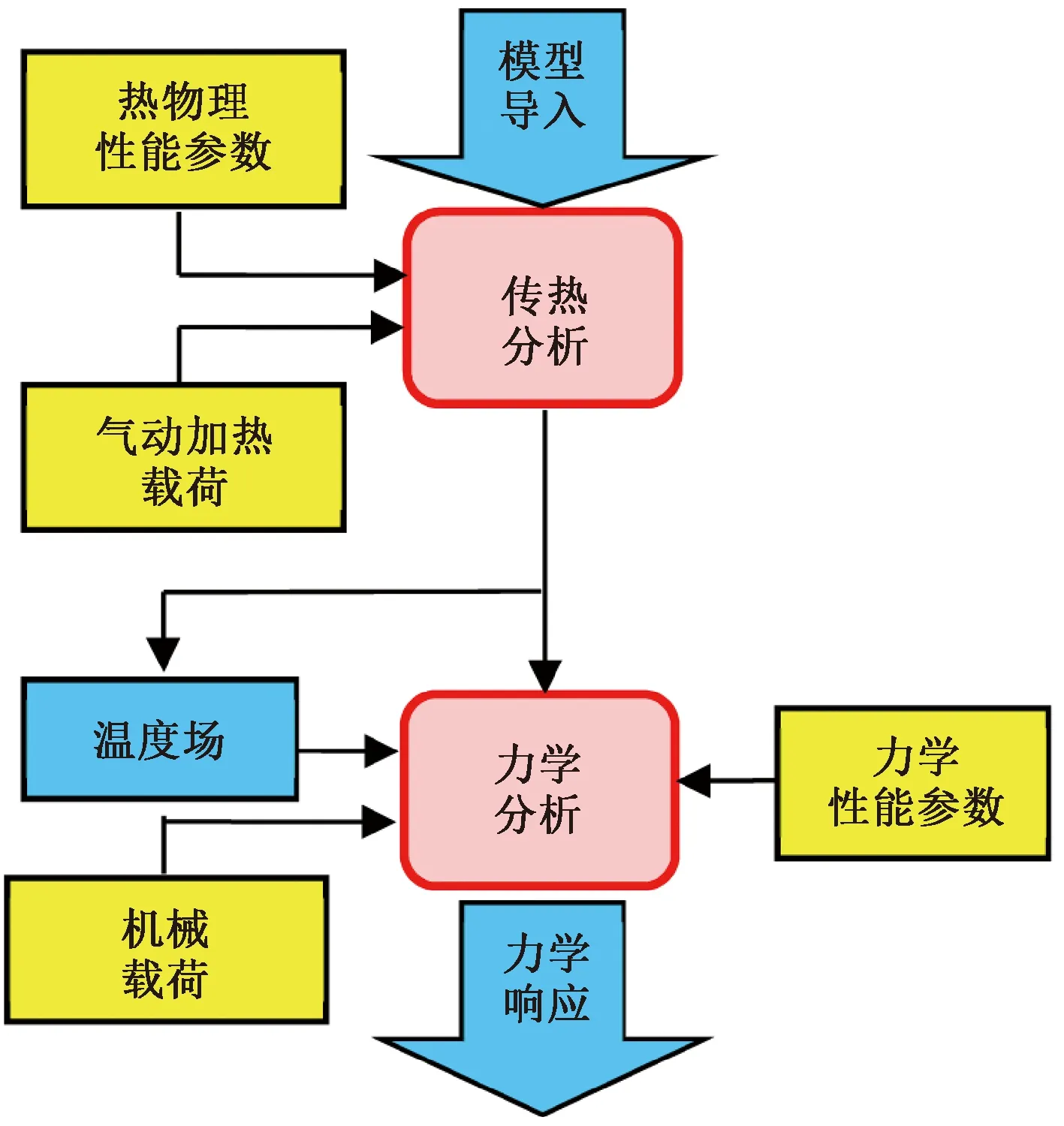

采用如图5所示的顺序耦合求解方法[23-24],首先施加热载荷进行瞬态传热分析,得到模型在每个时刻的温度分布情况,然后将所得的温度场结果作为预定义场施加到模型上,同时施加机械载荷进行力学分析,以最终实现热力耦合顺序求解。

图5 顺序耦合分析流程

瞬态传热分析中,忽略结构与外界的辐射和对流,忽略不同材料组分之间的接触热阻,假设结构的初始温度为298 K,上表面施加热载荷,其余表面视为绝热边界条件。力学分析中,将温度场结果作为预定义场施加到模型上,面内方向上的相对侧面施加周期性边界条件,下表面固定厚度方向上的位移自由度,上表面施加机械载荷。

3 结果与讨论

3.1 温度分布与演化

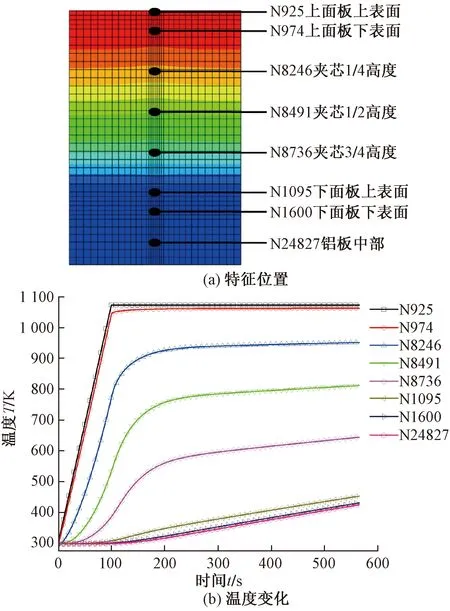

图6所示为100 s和565 s时刻模型内部厚度方向上的温度分布情况。结束时刻,模型上表面温度为1 073 K,下表面温度为425 K。在瞬态传热过程中,SSTPS中的隔热夹芯有效地阻滞了热量由外向内传递,使得模拟机身的铝板温度能够基本保持在允许范围内。这主要是由于纤维增强气凝胶复合材料优良的隔热性能以及铝板自身的热沉作用。如图7所示,选取模型内部厚度方向上数个特征位置,考察相应节点的温度变化历程,可以看出,温度变化由外向内具有明显的“热延滞”特点。

图6 模型内部厚度方向上的温度分布

图7 模型内部特征位置温度随时间的变化

图8所示为最终时刻上面板下表面和下面板上表面的温度分布云图。上面板下表面中间局部温度较周围大部分区域偏低,这是由于面板的导热率高于缝线的导热率。而下面板上表面中间局部温度较周围大部分区域偏高,这是由于缝线的导热率高于隔热夹芯的导热率。缝线在SSTPS中具有“热通道”作用,削弱了气凝胶复合材料的隔热效果,但由于缝线所占的体积分数很低,故削弱作用不大。

图8 面板表面的温度分布

3.2 应力分布与演化

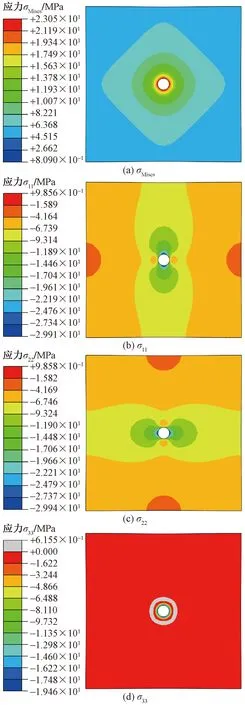

图9和图10分别给出了最终时刻上面板下表面和下面板上表面的应力分布云图。上面板在靠近缝线附近有明显的局部应力集中,大部分区域的σMises应力在50 MPa左右,而缝线周围区域的Mises应力要高出30 MPa左右。这是由于,一方面缝线和面板热膨胀不匹配,另一方面在周期性边界条件约束下,缝线与面板之间相互挤压。与上面板的应力分布情形相似,下面板在靠近缝线附近也出现了应力集中,但是由于此处温度水平较低,温度梯度较小,故热膨胀不匹配造成的影响相比于上面板较弱。此外,从图9和图10中面内方向正应力σ11、σ22在面板和缝线接触位置附近的分布和数值来看,也能反映出此处存在的挤压情况。

σMises表示Mises应力,σ11、σ22表示沿面内x和y方向的正应力,σ33表示沿厚度方向即z方向的正应力

图10 下面板上表面的应力分布

从图9和图10中沿厚度方向正应力σ33分布可以看出,当SSTPS承受压力载荷时,由于缝线的存在,缝线周围区域的应力分布出现明显差异,受到缝线挤压的部分表现为较大的压应力,而过渡区域则表现为拉应力,这是造成热载荷下出现面板和夹芯之间界面分层的原因之一。缝合技术虽然能够有效抑制结构在面外拉伸载荷下面板和夹芯之间的分层,但是考虑到热载荷下出现的上述拉应力状态以及夹芯在高温环境中可能发生收缩的情形,如果缝线对整体结构的预紧力不足,很可能导致面板和夹芯之间界面分层,进而导致结构的破坏。图11给出了465 s和565 s时刻上面板下表面的正应力σ33分布,可见虽然这两个时刻的温度分布相近,但是由于压力载荷分别为0.02 MPa和0.2 MPa,拉应力出现的范围在更大的压力载荷作用下得到抑制。

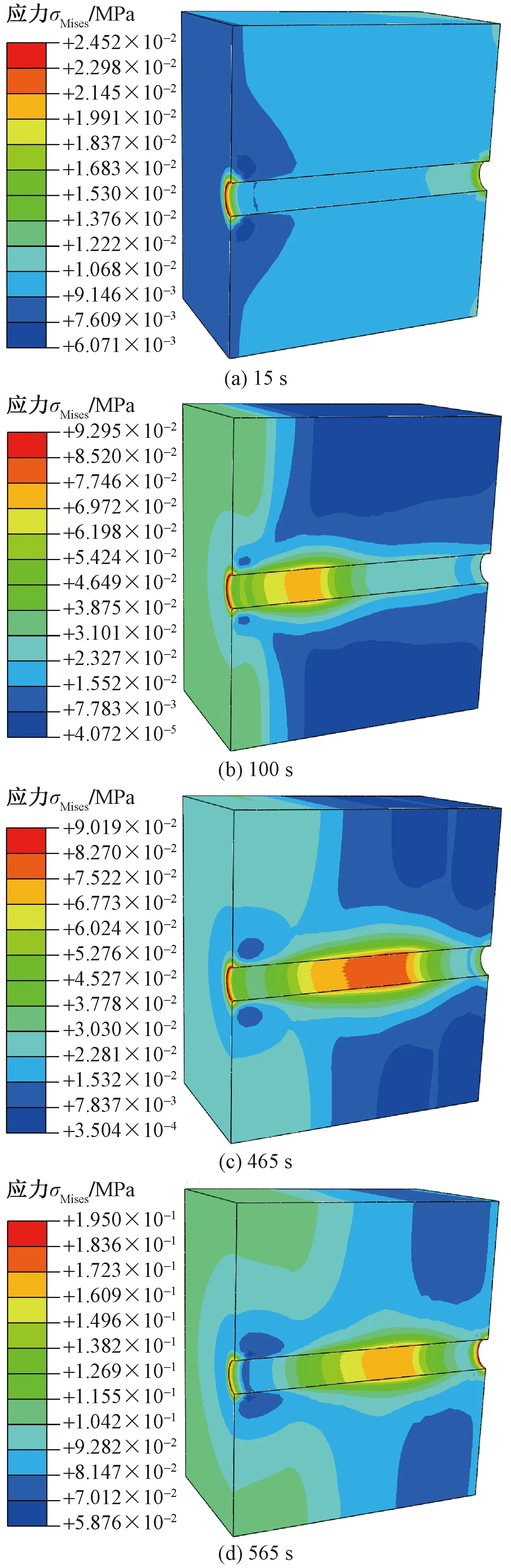

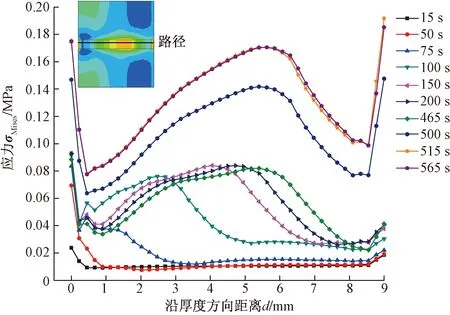

隔热夹芯在不同时刻的Mises应力分布及演化情况如图12和图13所示。从云图来看,隔热夹芯在靠近缝线附近存在应力集中,这是由于夹芯和缝线热膨胀不匹配造成的,而面板与这两者之间也都存在热膨胀不匹配,这使得缝线周围区域的夹芯在靠近面板的位置应力集中更加明显。15 s时热载荷和机械载荷水平都比较低,因此应力水平较低,并且应力集中的位置接近上下面板。随着温度升高,由于上面板温度水平较高,因此夹芯靠近上面板附近的应力水平较高。随着热量逐渐向内部传递,不同温度水平下的隔热夹芯发生膨胀或者收缩,在外部压力载荷的作用以及周期性边界条件的限制下,应力集中的位置逐渐向夹芯中部转移,而且应力水平逐渐提高。温度升高使得夹芯和缝线之间由于热膨胀不匹配产生的热应力也显著升高,这可能会导致夹芯内部出现损伤和破坏[25]。465 s起继续增大压力,夹芯的承载区域逐渐向下部转移,靠近下面板位置的应力集中也变得更加明显。

图12 隔热夹芯内部不同时刻的Mises应力分布

图13 隔热夹芯厚度方向上沿节点路径的Mises应力分布与演化

对于SSTPS而言,面板和夹芯之间的界面分层、夹芯的损伤和破坏都是结构发生失效(包括隔热性能、力学性能)的主要原因,尤其是在缝线和夹芯之间的界面上[16]。在热载荷作用下,隔热夹芯虽然在厚度方向上温度逐渐降低,但是由于受到外部压力载荷的限制,并不能将产生的热变形和热应力释放出去,因此在夹芯中部逐渐产生了应力较高的区域,这与在单纯热载荷下的情形是有很大区别的,这是热机械载荷联合作用下结构发生失效的可能原因之一。

4 结论

通过建立模拟飞行器/热防护结构及其热力载荷的简化模型,采用顺序耦合的计算方法,获得并分析了结构内部温度和应力分布和演化。可以获得以下结论。

(1)SSTPS能够有效起到隔热作用,在加热面温度为1 073 K时,结合铝板的热沉作用,能够使得底层铝板温度保持在允许范围内。

(2)缝线具有“热通道”作用,由于体积分数很低,对隔热功能的削弱影响可忽略,缝线周围区域由于组分间的热膨胀不匹配会产生应力集中现象,局部拉应力状态会导致面板和夹芯之间发生界面分层。

(3)在热力载荷联合作用下,隔热夹芯的应力集中会由靠近上面板区域逐渐向夹芯内部转移,而内部较高的应力水平会导致损伤和破坏,是结构发生失效的可能原因之一。