含水原油输送钢管CO2腐蚀速率预测机理模型研究进展

李长俊, 徐 倩, 贾文龙, 安 超, 李先明

(1.西南石油大学石油与天然气工程学院, 成都 610500; 2.中国石油塔里木油田分公司, 库尔勒 841000)

管道运输是石油生产输送过程中重要的运输方式,管道腐蚀是影响其长期安全可靠运行的关键因素。含水原油在经过泵的加压后进入管道,油相与水相充分混合,在流动过程中输送介质逐渐由油包水型乳状液转化为水包油型乳状液,发生油水分离、沉降,在管道底部形成连续的水相。高矿化度的采出水与金属管壁直接接触,其溶解的CO2、Cl-等腐蚀性介质将导致管线钢的严重腐蚀。

含水原油开采和运输环节中一直存在着严重的CO2腐蚀问题,70%油气田集输系统的腐蚀失效归因于CO2,是管材腐蚀失效的主要原因[1]。CO2溶于水后对碳钢有极强的腐蚀性,在相同pH条件下,CO2水溶液的腐蚀性比盐酸强,易引发管材的破损、穿孔和泄漏,造成能源浪费和环境污染,导致管道安全事故,危害人民生命财产安全。2014年中国全行业的腐蚀总成本达到21 278.2亿元,占国内生产总值(gross domestic product,GDP)的3.34%[2]。准确预测油田管线钢的CO2腐蚀速率有助于管道的设计、运营和管理。低估管道腐蚀速率会增加管道失效的风险,引发事故危害公众和环境;过高估计腐蚀速率将增加管道建设和维护管理的成本。因此,开展管线钢CO2腐蚀机理分析和腐蚀速率预测,对保障管道经济安全运行意义重大。

CO2腐蚀问题已经引起现场专家和学者的广泛重视。目前,石油和天然气行业使用多种类型的CO2腐蚀速率预测数学模型。根据模型建立基础的差异,可分为经验模型、半经验模型和机理模型三大类。经验模型主要是依据室内模拟实验和现场腐蚀数据拟合的数学模型,包含温度、CO2分压和pH等参数影响,但应用在数据范围外的其他工况时往往结果偏差较大,最著名的是Norsok-M506模型[3]。在此基础上,半经验模型结合腐蚀过程机理,能表示部分物理和化学现象,但受其影响参数交互作用的限制,仍难以推广应用到其他环境条件,其中最为经典的是De Waard-Milliams半经验模型[4]。机理模型从CO2微观腐蚀机理出发,即CO2溶于水生成H2CO3,与铁在金属表面发生化学和电化学反应,腐蚀金属管道内壁。机理模型描述腐蚀过程的潜在反应机制,物理意义较为明确,具有较好的理论基础。同时,模型对实验数据要求较少,可节省大量的实验过程和成本。该类模型不仅可用于预测稳态CO2腐蚀速率,在结合实际改进模型之后,还可应用于其他方面的腐蚀预测。

综合的数学模型可以作为准确的腐蚀速率预测工具,目前碳钢腐蚀预测模型大部分是全经验或半经验模型,而机理模型已日益成为研究的热点和焦点。CO2腐蚀速率预测机理模型受到CO2分压、温度、pH和流速等多重因素共同作用,研究涉及到多个学科领域。为此,综述了近年来CO2腐蚀过程预测的机理模型在化学反应、电化学反应和运输传质过程多场耦合的中外研究成果及进展,同时展望今后的研究方向。

1 含水原油管道的腐蚀特征

随着油田输油管线服役时间增加,管道的综合含水率往往上升,腐蚀发生次数逐年增加。根据中国特检院的现场检测结果,70%左右的管道严重腐蚀发生在管道高程起伏较大的低洼点,腐蚀点集中分布在管道低洼点和爬坡段的中下部[5]。含水原油运输过程中,随着含水率的上升和流速的减慢,输送介质转化为水包油型乳状液,液滴分离、聚集、沉积在管道底部。钢在水环境下的腐蚀速率远大于油环境,当腐蚀性水作为连续层和管线钢直接接触时,将会引起管道底部和油水界面处的严重腐蚀,而管壁为油润湿时,腐蚀速率则大大降低[6]。

外国对于含水原油的内腐蚀预测研究较早,已经形成了部分标准,如《液体石油管线内部腐蚀的直接评估方法》(NACE SP0208—2008),该标准适用于低含水原油(含水量<5%)管道的内腐蚀位置预测,认为液体管道中存在一个产生积水的临界倾角,如图1所示。

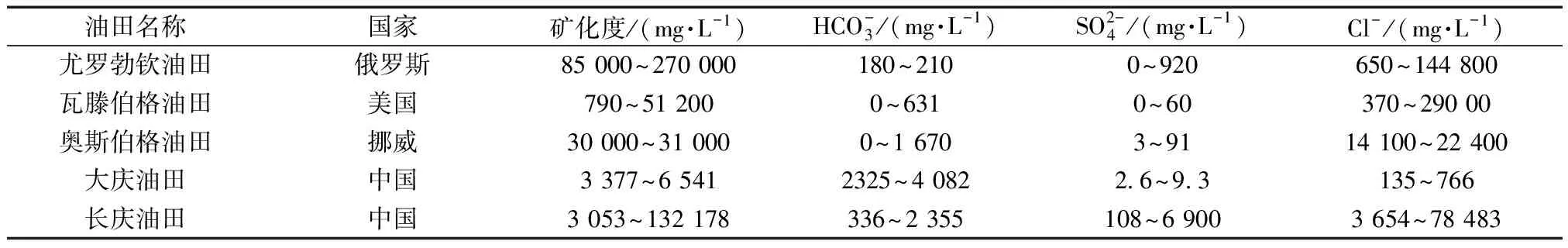

管道底部与碳钢表面直接接触的原油采出水含有一定量的原油,腐蚀性强、矿化度高,多溶解有CO2、H2S、Cl-等腐蚀性介质,增强溶液体系离子的导电能力,加快腐蚀反应速率,促进局部腐蚀的发生,如表1[7-13]所示。20世纪80年代,国外就开始了对CO2腐蚀机理的研究,主要是对油气介质中CO2溶于水生成H2CO3引起的化学腐蚀、腐蚀产物膜形成、阴极还原和阳极溶解电化学腐蚀以及溶液中离子运输传质过程的研究。

θ为上升角图1 含水原油管道积水示意图Fig.1 Schematic diagram of ponding in water-containing oil pipeline

表1 中外部分油田典型采出水腐蚀介质成分[7-13]Table 1 Corrosive medium composition of typical produced water in some oilfields at home and abroad[7-13]

2 CO2腐蚀反应机理模型

2.1 CO2腐蚀多场耦合物理过程

针对原油管道连续水层中的CO2腐蚀,中外学者开展了对CO2腐蚀预测机理模型的研究。机理模型是从腐蚀动力学、腐蚀热力学和流体力学等理论出发,包含溶液与钢材表面腐蚀多场耦合过程,其子过程描述和量化了腐蚀过程中发生的各个步骤,如图2所示。①化学平衡反应,包括在溶液中发生的CO2水化解离均相反应以及在溶液/钢界面生成腐蚀产物膜的非均相反应;②溶液/钢界面发生阴极和阳极电子转移的腐蚀电化学反应;③腐蚀性物质经溶液边界层到达钢界面的扩散传质运输过程。

图2 CO2腐蚀机理耦合过程示意图Fig.2 Schematic diagram of coupling process of CO2 corrosion mechanism

2.2 CO2腐蚀化学反应机理模型

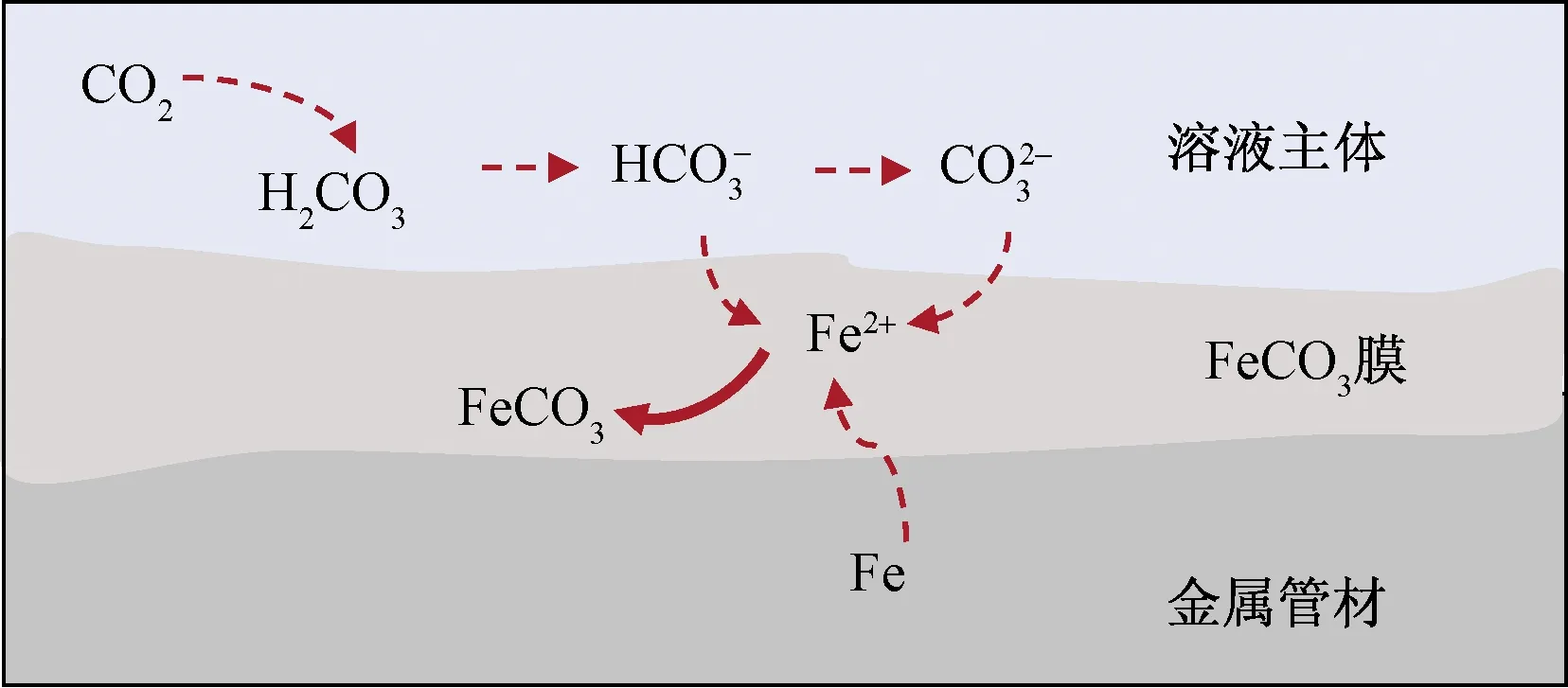

CO2腐蚀化学反应与酸性溶液中的CO2/H2O平衡有关,仅这一化学体系的复杂性就使它成为几十年来众多研究的对象[18-21]。当溶液中化学反应的发生较其他腐蚀过程(如电化学反应或运输过程)缓慢时,可能导致溶液中离子的局部不平衡,显著改变钢材表面的电化学过程速率以及腐蚀速率。CO2溶于水后与钢管表面产生化学反应,反应机理主要涉及CO2水化解离反应以及FeCO3腐蚀产物膜生成过程,如图3所示。

图3 CO2腐蚀化学反应过程示意图Fig.3 Schematic diagram of chemical reaction process of CO2 corrosion

2.2.1 CO2水化解离过程

CO2腐蚀存在水化和解离两种典型的均相化学反应。当CO2溶解在原油管道水溶液中时,水合形成弱酸H2CO3,然后分两步水解,它们的反应式和平衡常数为

(1)

(2)

(3)

根据水化解离平衡,只有少量溶解的CO2分子水化形成H2CO3,这意味着在溶液边界层中存在大量溶解的CO2通过水化反应补充分解或在钢表面的还原消耗的H2CO3浓度,加快阴极去极化反应,增大腐蚀速率[22-23]。这个反应是CO2腐蚀的独特特征,它不仅区别于强酸溶液的腐蚀,也区别于其他弱酸如羧酸和硫化氢存在时的腐蚀。

针对溶液中存在着多个化学反应浓度变化过程,Nesic等[17]提出了用矩阵形式表示由化学反应引起的物质浓度净变化率,如式(4)所示。这种模型的优点在于它不需要预先规定某个特定的反应是局部还是全局处于平衡状态。受到溶液的非理想性的影响,部分涉及水溶液CO2化学平衡过程的影响参数仍难以准确地定量描述,如式(1)中CO2水化平衡常数Khyd目前还没有可靠的数值[28]。

Rj=ajkrk

(4)

式(4)中:Rj为浓度净变化率;ajk为化学计量矩阵;下标j为第j种物质;下标k为第k种化学反应;rk为反应速率向量。

在确定CO2腐蚀行为时,大多数学者只考虑纯水相的腐蚀条件,通常使用盐水加腐蚀性物质的体系来模拟生产现场的腐蚀环境,往往忽略原油特性对腐蚀过程的影响。然而,在实际含水原油运输过程中,原油特性明显影响钢管腐蚀速率,原油含水率的上升导致原油对管材表面的屏障作用减弱,腐蚀速率增加[29-31]。利用这样的方法得到的腐蚀评价结果常常偏于保守,可能过高地评估腐蚀速率,造成设备投资和操作运行费用的严重浪费[32]。

2.2.2 FeCO3腐蚀产物膜生成早期的CO2腐蚀机理模型大多没有考虑产物膜生成的情形,而实际腐蚀中金属表面的产物膜影响着离子扩散、电迁移等物质运输传质过程,阻碍物质与电荷在表面膜的传输[33-34]。后来研究建立的CO2腐蚀产物膜生成模型可大致分为数据拟合和沉淀动力学理论两类方法。

图4 金属管材表面CO2腐蚀产物膜示意图Fig.4 Schematic diagram of CO2 corrosion product film on metal pipe surface

基于FeCO3沉淀的现场和实验数据,可通过拟合得到经验方程预测腐蚀产物膜沉淀速率。Sun等[35]基于大量文献数据,建立了覆盖范围广、可靠度高的FeCO3盐溶解度极限表达,包含温度和离子强度因素的影响。随着研究的深入,由于错误地假设沉降速率和累积速率相等,前面的结论高估了FeCO3在钢表面的腐蚀层累积速率[36]。

通过CO2腐蚀沉淀动力学过程的理论研究,研究人员建立起CO2腐蚀产物膜生成模型。最初,Crolet[37]取初始和最终的实际腐蚀率平均值作为腐蚀速率。Johnson等[38]在高吻合度的半经验公式基础上建立FeCO3沉淀动力学模型,提出了一个经典的FeCO3沉淀速率表达方程,而该方程应用于超饱和水平状态时仍存在局限。针对这一问题,Hunnk等[39]在实验的基础上提出了在过饱和状态下FeCO3沉降速率更加准确地阿姆斯特丹皇家壳牌实验室(Koninklijke Shell Laboratorium Amsterdam,KSLA)表达式,但该方程在高表面积与溶液体积比的情况下会过高地估计沉降速率。Anderko等[40]引入金属表面被产物膜覆盖的平均分数,假设阳极和阴极过程只发生在未被结垢覆盖的表面上,表示出覆盖度随时间的变化和结垢对腐蚀速率的影响。Nesic等[41]研究了CO2腐蚀产物膜的厚度和孔隙度的变化情况,以孔隙度表征腐蚀产物膜的形态,提出沉积和溶解的相对速度无量纲成膜倾向因子ST,当ST≥1时形成致密的保护性膜,研究表明FeCO3盐的沉降速率是过饱和度、溶解极限、温度和表面积体积比的函数。

目前对于油水环境中CO2腐蚀产物膜的演变机理已经展开了一些研究[42-48]。原油能够削弱腐蚀介质对腐蚀产物膜的溶解,使腐蚀产物膜的微观特征,即晶粒颗粒大小、堆垛方式、产物膜厚度、化学成分和结构发生改变,起到一定的缓蚀作用。pH的增加显著影响FeCO3膜的形貌和保护程度,对FeCO3膜的耐蚀性有明显改善。相关研究主要针对的是常压条件或者高温高压的井下条件,而对含水原油管道CO2腐蚀的研究相对较少,目前仍需对原油管道CO2腐蚀产物膜形成特征、腐蚀形态与腐蚀介质之间的关系等进行深入探讨。

精确地预测FeCO3多孔薄膜的生成情况对CO2腐蚀速率预测的精准程度至关重要,目前对含水原油输送管道中腐蚀产物膜实际形态和沉降机理的数学建模和精准预测仍相当困难,主要是由于产物膜是不同特性的多层膜混合,结构组成复杂,不同工况下孔隙度难以预测。如何准确预测FeCO3膜的生长动力学、膜的形态随时间和空间的变化以及由此产生的腐蚀速率随时间的变化仍有待研究。

3 CO2腐蚀电化学反应机理模型

由于含水原油管线钢在酸性CO2/H2O体系中存在大量的化学和电化学活性物质导致腐蚀的复杂性,几十年来,碳钢的CO2腐蚀机理一直是个有争议的话题[49],对其腐蚀反应机理和电化学反应过程的完整理解是准确预测CO2腐蚀速率的必要条件。最早和最广泛使用的CO2腐蚀机理模型是Dewaar等[4]在H+和H2CO3直接还原的假设上提出的DMW(De Waard-Milliams)模型,研究表明腐蚀速率是CO2分压和温度的函数,提出的H2CO3还原理论在随后的几十年里成为CO2腐蚀机理的中心,是CO2腐蚀机理研究的重要参考,其最近修订的形式仍被用作非正式的工业标准[50]。

3.1 CO2腐蚀阴极反应

1/ic=1/ict+1/ilim

(5)

ict=i010-η/bc

(6)

ilim(j)=kmFcj

(7)

式中:ilim为极限扩散电流,极限电流来自物质还原时传质限制;ict为电荷转移控制电流;ilim(j)为j物质的极限扩散电流;i0为交换电流密度;η为过电势;bc为塔菲尔斜率;km为传质系数;F为法拉第常数;cj为j物质的浓度。

CO2电化学腐蚀机理最先由Dewaard等[52]提出,定量说明了阴极反应以未分解的H2CO3直接还原为主。Gray等[53]研究发现,CO2吸附化合理论不能很好解释极限电流密度,因此采用Schmitt和Rothmann理论,提出以H2CO3和H+消耗为基础的阴极电流预测模型,同时考虑H2CO3水解的影响。该模型机理得到了广泛认可。CO2电化学腐蚀主要阴极反应为[54]

(8)

(9)

(10)

(11)

3.1.1 H+的还原反应

在pH<4的CO2体系中,H+的还原是阴极反应的主导过程[51],最终电流密度-电压关系如式(5)所示,也可用H+表面浓度表示还原反应的电流密度[55]。

3.1.2 H2CO3的还原反应

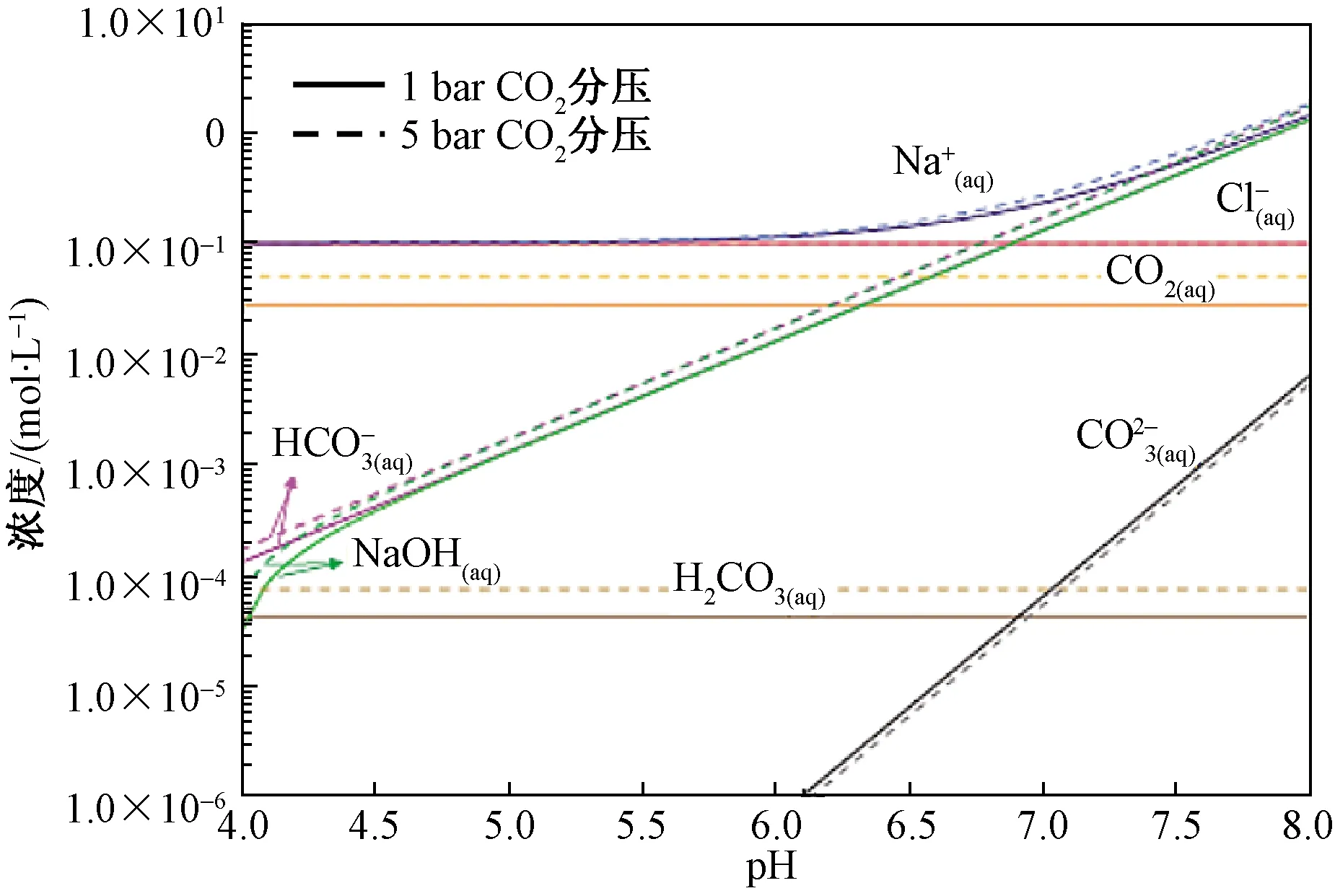

当溶液的4 H2CO3能以两种不同的方式增加腐蚀速率:一是H2CO3解离出H+,二是H2CO3的直接还原增加腐蚀速率。两种不同方式在近几年得到更多的关注。Remita等[56]通过实验研究H2CO3对H+消耗的缓冲效应,发现溶液中的直接还原反应基本没有发生。Tran等[57]、Kahyarian等[58]研究得到H2CO3只影响阴极极限电流,电荷转移电流只响应pH变化,这表明H+还原是CO2腐蚀主要的阴极反应,H2CO3在钢表面的直接还原并不显著,其唯一的作用是缓冲H+浓度。到目前为止,H2CO3直接还原的证据大多是间接的[59-60]。 3.1.4 H2O的直接还原反应 当H+或H2CO3的还原电流高于限制电流密度时,主要的阴极反应变为H2O的直接还原[51]。而水直接还原制氢,只在CO2分压远小于大气压和pH>5时才会变得重要,因此在实际的CO2腐蚀情况下很少成为重要因素[17]。 3.1.5 其他氧化物质的还原反应 含水原油管道实际输送中还存在着O2、HAc和高价态盐离子等氧化性物质。由于O2还原的可逆电位明显高于其他电化学反应,因此主要受传质控制,同样HAc还原的限制电流也为传质限制[62]。铬酸盐和亚硝酸盐的还原反应电流密度表达式被假定类似于H+还原[63],只有在电势非常高的情况下才显著,因此不会对普通的CO2腐蚀过程产生影响。 研究表明,低碳钢在CO2溶液中的腐蚀速率显著提高实际上是由于溶解的CO2增加阴极限制和析氢速率,并显著增加了阳极电流[64]。 铁在酸性溶液中的电化学溶解是CO2腐蚀的主要阳极反应,是电化学机理研究经典课题之一,近几十年来得到了广泛的研究。经典观点认为铁的溶解是通过“催化机制”或“连续机制”发生的,取决于金属基体的表面活性和微观结构[65]。Jom等[66]提出了连续机制解释40 mV的塔菲尔斜率和对OH-浓度的一级依赖性,铁溶解的典型机制如式(12)~式(14)所示。金属表面不同的微观组织对CO2电化学反应存在较大的活性影响,研究发现管线钢的种类对阳极溶解的影响最大[51]。 (12) (13) (14) CO2腐蚀研究中常采用简单连续机制描述阳极电流,部分研究结果表明溶解的CO2和碳酸盐物质对铁的溶解速率存在显著影响[67-68]。Basilico等[69]提出了CO2溶解浓度影响铁的溶解机制,但具体的反应路径尚未明确。而Almedia等[70]研究得出CO2不直接作用于金属表面,对铁的溶解反应影响不大,这表明碳酸盐物质在酸性溶液中对铁氧化反应作用仍需深入研究明确。 根据观察到的不同电位和pH下的电化学行为,铁在弱酸性溶液中的溶解可以分为4个不同的范围,如图5[71]所示,电位从负向正依次为:主动溶解、过渡、预钝化和被动电位。最近的研究也为铁溶解反应的转变和预化范围提供了进一步的机理认识[49, 55],铁的溶解是通过一系列平行反应发生的,取决于速率决定步骤。随着CO2分压的增加,过渡区和预钝化区铁溶解反应速率显著增加,而这种影响在较高的pH下降低。 图5 铁在0.5 mol/L Na2SO4溶液中的阳极极化曲线[71]Fig.5 The anodic polarization curve of iron in 0.5 mol/L Na2SO4 solution[71] 对于阳极反应铁溶解的腐蚀电位和电流的计算,Anderko等[40]提出了铁溶解的最大强度公式。俄亥俄大学的Wang等[72]假定稳态条件下反应物的传质速率之和等于电化学反应速率之和,求解出金属表面的Fe2+浓度以及腐蚀电位。 由阴阳极腐蚀电流等式可得出腐蚀电位和电流,进而可简单地计算出含水原油管道的腐蚀速率。虽然腐蚀电流等式详细地描述了金属表面发生的电化学过程,但过于简化边界层中输运过程和化学过程,尤其是在需要可靠预测腐蚀产物薄膜形成时。 (15) 式(15)中:Ni为i物质的通量;Dt为湍流扩散系数;zi为i物质的电荷;ui为i物质的流动性;φ为电势;v为瞬时速度;ci为i物质的浓度;F为法拉第常数。 图6 腐蚀性物质运输过程示意图Fig.6 Schematic diagram of transport processes of corrosive substances 腐蚀性离子在溶液中的运输主要受流体界面和腐蚀产物膜两个因素的制约,建立模型的关键是确定离子在溶液中的传质系数以及在腐蚀产物膜中的扩散系数。应用实验数据关联管内传质系数与摩擦系数间的关系可确定离子传质系数;主要通过研究腐蚀产物膜的致密度,确定离子在产物膜中扩散系数经验性的影响因子。这两个系数的确定比较有难度,目前研究人员正对相关文献和实验进行研究。Wang等[73]通过建立经验舍伍德数和扩散系数相关公式,得到湍流扩散系数相关关系,获得可用于耦合腐蚀和多相流模型的传质关联,建立起适用不同流态下的传质关联方法。 溶液中离子的摩尔通量采用菲克扩散第一定律或能斯特-普朗克方程计算[74]。实际含水原油输送管道中水的摩尔离子强度高,用理想溶液的菲克定律和能斯特-普朗克(NP)方程可能不正确,解决动力学问题时或导致表现不理想,这时可用Fosnol推广的更完整复杂的包括活度系数的NP扩散方程计算离子通量[75]。 研究人员对溶液中腐蚀性物质的运输过程提出简化。Kahyarian等[55]用涡流扩散率表示流动的影响,用分子扩散类比湍流输运,用电中性方程表示边界层内的电势,得到运输机理模型。塔尔萨大学的Dayalan等[76]忽略了化学反应动力学,使用传质系数代替管道输送方程来计算直管流量。由于随机性和动态性,CO2局部腐蚀一直难以预测,Achour等[77]成功应用了简化模型来模拟碳钢在高湍流条件下在CO2环境中的点蚀传播。 在实际的含水原油输送时,当溶液中金属表面物质运输过程慢于化学或电化学反应生成消耗时,离子的浓度变化很大。金属表面的物质浓度又决定着化学和电化学反应过程的速率。因此,溶液中的离子运输过程与金属表面的化学过程、电化学过程之间存在着复杂的多作用场相互耦合。 在管道内CO2腐蚀过程中,由于金属表面的腐蚀电化学过程和腐蚀产物层形成等非均相反应的影响,边界层中的溶液形态可能与主体溶液中的不同,导致腐蚀行为的演变。电场通过改变带电物质的电迁移和改变某些物质被消耗和产生的电化学反应动力学浓度场产生显著影响。反过来,浓度场也可以通过改变电化学反应来影响电场,这与物质浓度和电场密切相关。同时,由于各种化学反应中物质的消耗和产生,化学反应在浓度场和质量传递过程中也起着重要的作用[78]。 在CO2多场耦合腐蚀预测模型中,首要关键是确定溶液的pH。基于腐蚀过程中电解液形成的机理模型和化学反应平衡,欧盟科学院院士程玉峰提出含CO2环境中的溶液pH的计算方法,如图7[79]所示。CO2溶液体系中的离子浓度除需满足化学反应平衡关系,还必须满足电荷平衡。边界层内的电势由电中性方程表示,即溶液总是电中性的。 T为温度;Ptotal为总压力;PCO2为CO2分压;K为平衡常数;KH2O为 H2O电离化学平衡常数;KCO2(aq)为CO2气体溶解化学平衡常数; Khyd为CO2水化化学平衡常数;Kca为H2CO3一级电离化学平衡常数; Kbi为H2CO3二级电离化学平衡常数;Kw为碳酸根离子化学平衡常数图7 CO2环境中的溶液pH的确定Fig.7 Determination of solution pH in CO2 environment 1 bar=105 Pa图8 30 ℃时1 bar和5 bar CO2分压下各离子浓度 随pH的变化情况[55]Fig.8 Variation of ion concentration with pH at 30 ℃ under 1 bar and 5 bar CO2 partial pressure[55] 在已知pH和CO2分压的条件下,根据亨利定律和离子平衡关系,由体系电中性原理即可求解得到溶液形态和不同CO2分压下各离子浓度随pH的变化情况(图8)[55]。在确定溶液离子浓度分布情况后,通过有限元分析的多物理耦合方法,将包含化学反应、电化学系统和扩散边界层的3个子模型集成起来。CO2腐蚀多场耦合过程遵守质量守恒定律,用能斯特-普朗克方程表示,采用通量公式计算钢表面参与电化学反应的物质,未参与反应的物质边界条件为零通量。 考虑到FeCO3薄膜对电化学腐蚀反应的阻隔作用和对物质传质过程的扩散阻挡作用,引入物理参数孔隙率ε和表面膜渗透性κ描述多孔膜及其在模型中的致密性,提出了当液体边界层和多孔腐蚀层均存在化学反应时物质输运的物质守恒方程,由式(16)表示[80-81]。方程可应用于溶液中的每一种物质,结合电中性方程表示势能,对得到的方程组在空间和时间上同时求解,即可确定溶液的整体形态,得到腐蚀电流大小,获得金属表面的腐蚀速率。 (16) 式(16)中:Ri为i物质浓度净变化率;t为时间;∇为哈密顿算子。 CO2腐蚀在实际的原油输送管道连续水层中存在着化学反应、电化学反应和物质运输多个过程的耦合作用,分别对各个过程进行数学建模,结合初始和边界条件联立求解,可得到钢管CO2腐蚀电流大小,为预测金属表面的腐蚀速率提供可靠的理论支撑。建立的机理模型能够更深入理解CO2腐蚀过程中发生的复杂过程,不仅仅可用于预测稳态CO2腐蚀速率,还可以作为一个框架,针对不同的假设建立相应预测模型,应用于其他方面的腐蚀预测。 含水原油管道腐蚀环境复杂、影响因素众多,准确和全面预测CO2腐蚀速率对于确定管壁厚度、临界流速和合适的材料至关重要,针对油气田碳钢管内部的CO2腐蚀预测已取得许多研究成果,建立的CO2腐蚀速率预测机理模型物理意义明确、易于推广,建议对机理模型中碳酸盐对阳极铁溶解影响、腐蚀产物膜特性、多介质协同腐蚀、原油缓蚀四个方面开展研究得出如下结论。 (1)溶液中碳酸盐物质能显著影响金属表面铁的溶解速率,而低碳钢的CO2腐蚀的机理研究一般集中在这一体系的阴极反应上,尚未深入研究CO2对阳极铁溶解反应的作用。建议全面研究不同pH条件下,CO2和其相关的碳酸盐物质对低碳钢阳极溶解反应的动力学和作用机理的影响。 (2)原油性质、压力、温度和流速等因素在不同的时间和空间上影响FeCO3薄膜在碳钢内壁的形态和沉积速率。建议通过实验深入探究不同工况下生成的CO2腐蚀产物膜化学组成、结构致密度、电化学性质和力学性质,明确离子通过产物膜孔隙的扩散系数,预测薄膜生成形态和沉降速率。 (3)原油采出液除溶解有大量的CO2外,还存在H2S、Cl-等腐蚀性介质增大管道腐蚀速率,高浓度的Cl-还作为催化剂加速点蚀,腐蚀行为更加复杂。建议开展H2S/Cl-/CO2等复杂酸性腐蚀介质环境下的实验研究,明确溶液中多物质协同腐蚀机理,建立多因素作用下腐蚀预测数理模型,实现管线钢更加准确的腐蚀速率预测。 (4)含水原油流动过程中,油水分散流逐渐转变成水包油乳状液分离沉降,流态的转变导致溶液中CO2、Cl-等介质浓度分布发生变化,溶液/钢界面多场耦合过程更为复杂。针对腐蚀性离子在油水两相不同流动特性中扩散过程不均匀、传质速率不稳定的现象,从多场耦合角度全面研究流态变换下原油润湿性、油水比等因素对油水接触面腐蚀特性、介质物理化学参数的作用影响,更为准确地定量研究CO2腐蚀速率。

3.2 CO2腐蚀阳极反应

4 腐蚀性物质运输机理模型

5 CO2腐蚀多场耦合过程

6 结论与展望