起止回收CO体积分数影响转炉烟气能量回收的规律分析

刘志强,李 霁,王明月

(宝山钢铁股份有限公司,上海 201900)

转炉炼钢是钢铁冶金流程重要工序。转炉熔池内碳以一定比例氧化生成CO和CO2,在炉口处吸入少量空气形成转炉烟气,降温除尘后经回收装置回收成为转炉煤气(LDG,Linz-Donawitz Process Gas)。转炉烟气显热、潜热回收是“负能炼钢”的核心[1]。烟气显热主要用于产蒸汽发电,烟气潜热指转炉烟气中CO等可燃物的化学燃烧热,潜热回收主要是高CO体积分数转炉煤气的回收。

现阶段最广泛的转炉烟气显热回收手段——汽化冷却烟道技术仅回收了烟气800 ℃以上显热,800 ℃以下显热被浪费,能效偏低[2]。赵锦在其论文中考虑烟气高温显热和放散烟气化学潜热均回收的蒸汽极限回收量是146.29 kg/t (2.5 MPa),此时炉口空气吸入系数α=0.1,且蒸汽极限回收量与炉口空气吸入系数呈线性正相关[3]。目前某钢厂300 t转炉蒸汽回收量约85~90 kg/t。

LDG是转炉工序主要能源产物,是钢铁企业内部重要的二次能源,LDG的回收直接影响工序能耗水平和全流程能源调度平衡。由于装备水平、原料条件、操作水平和回收条件(主要是O2、CO体积分数)等不同,国内钢铁企业LDG回收水平与国际先进水平尚有差距[4-5]。据了解,国内主流钢铁企业LDG回收量普遍在100 m3/t以下(平均热值≤2 000×4.186 kJ/m3),而日本主流钢铁企业,通过铁水预处理和高效煤气回收技术与装备,LDG回收量普遍高于100 m3/t(平均热值≥2 000×4.186 kJ/m3)[4]。王鼎[5]、郦秀萍[6]等根据冶金反应原理,采用物料平衡法和热平衡法建立了LDG回收量及其影响因素间的定量关系,得出LDG的极限回收量是128 m3/t;王鼎[5]等以宝钢250 t转炉为例,计算了LDG回收量的基准值为108 m3/t,但现有水平仍未达到。

基于转炉烟气显热、潜热回收利用现状及研究基础,本文结合某钢厂300 t顶底复吹转炉吹炼实绩,构建了转炉烟气中CO、O2体积分数随吹炼时间变化的特征模型,分析了起止回收CO体积分数对蒸汽极限回收量、煤气回收量和热值耦合的影响规律,并提出提升转炉烟气余热余能回收利用率的途径。

1 模型建立及验证

1.1 模型建立

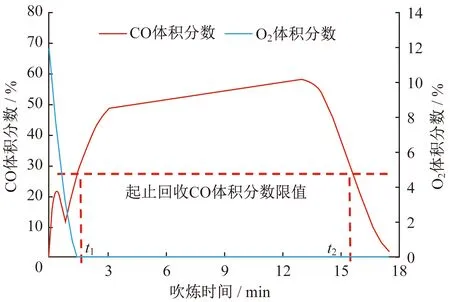

以某钢厂300 t顶底复吹转炉(OG法除尘系统)为例,采集100余炉次转炉吹炼过程烟气成分变化数据(以烟气中CO体积分数开始剧烈变化为吹炼起点t0,CO体积分数趋于平缓为吹炼终点t3),剔除异常数据后采用数理统计方法(取平均后分段拟合)建立了转炉烟气中CO、O2体积分数随吹炼时间变化的特征曲线,如图1所示。由于吹炼末期停止回收LDG,O2体积分数不再检测,O2未呈现上升趋势。如图1所示,O2体积分数在吹炼开始1.04 min降至2%,此时CO体积分数为16.9%,在1.21 min降至1%,此时CO体积分数为21.2%,在1.45 min降至0,此时CO体积分数为26.7%。现有LDG的回收要求O2体积分数低于1%,后续计算中考虑起止回收CO体积分数下限值20%是可靠的。

图1 转炉烟气中CO、O2瞬时体积分数随吹炼时间变化曲线

1.2 模型验证

某钢厂LDG的回收要求O2体积分数≤1%,CO体积分数≥(28%~35%)不等。为验证上述模型的准确性,分别以25%、30%、35%为LDG起止回收CO体积分数,分析若干炉次LDG回收量、标准热值LDG回收量和CO体积分数与模型计算值的误差。数据采集过程中发现,吹炼过程中烟气流量几乎保持在同一水平,波动较少,为便于计算,假设吹炼过程中烟气流量qav=226 km3/h为定值,文献[6]也证实了这一假设。

LDG回收量qLDG(m3/炉):

(1)

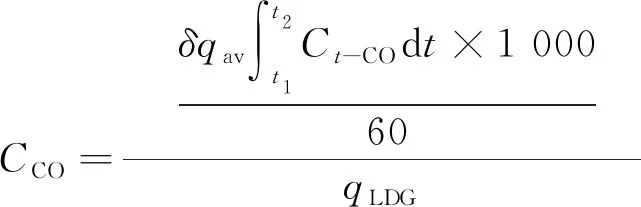

回收LDG中CO平均体积分数CCO(%)或回收LDG平均热值Q(kJ/m3):

Q=CCO×3 018×4.186

(2)

标准热值LDG回收量(m3/炉):

(3)

式中:δ为烟气含水修正系数,取值0.73;Ct-CO为CO瞬时体积分数,%;t1、t2分别为一个吹炼周期中开始、停止回收LDG的时间点,min;3 018、2 000分别为纯CO热值、标准热值LDG的热值,×4.186 kJ/m3。

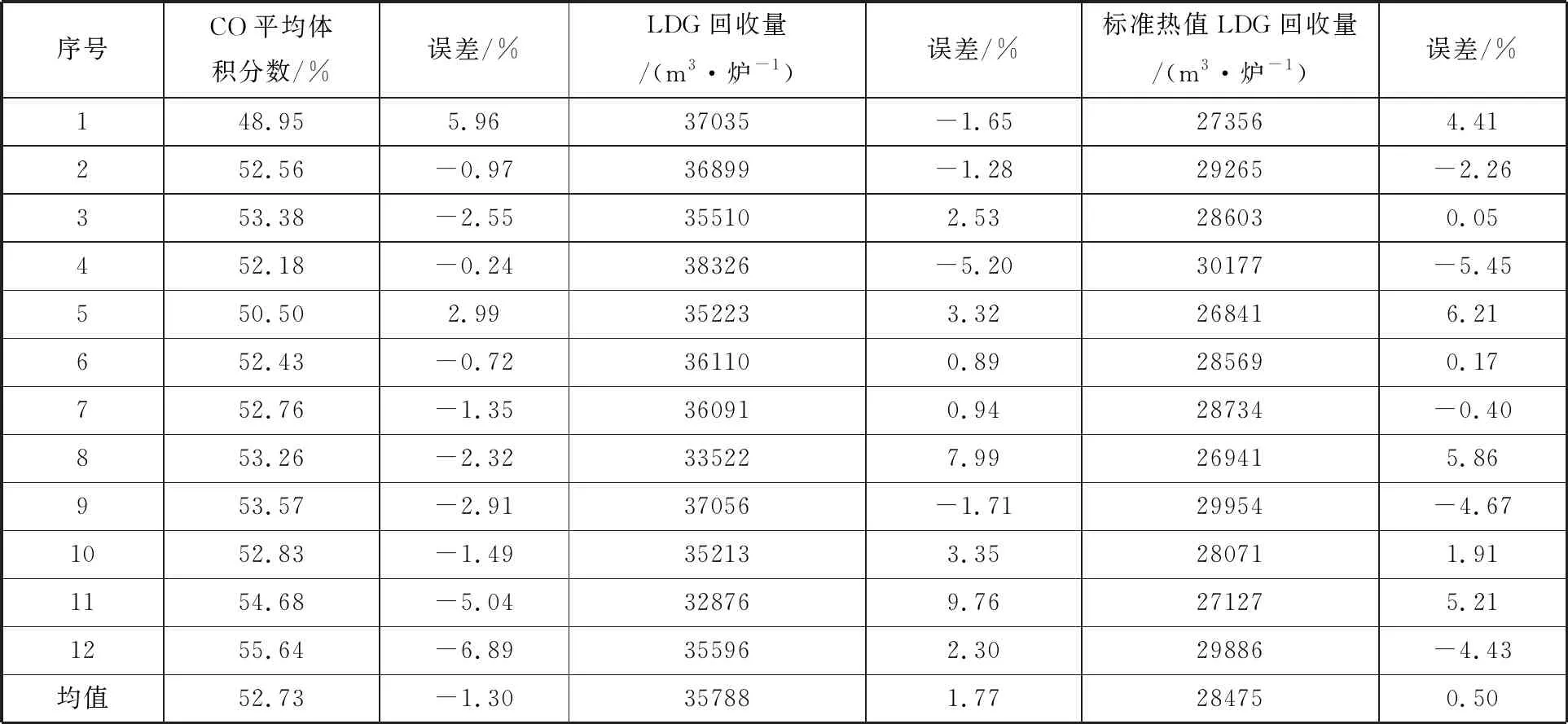

由于煤气柜容量限制,有时难以保证一个吹炼周期内达标LDG的全部回收。为保证误差分析的准确性,根据实际CO体积分数曲线和流量曲线积分计算达标LDG量。表1给出了起止回收CO体积分数为35%时随机抽取的12个炉次的LDG回收量、CO平均体积分数、标准热值LDG回收量误差分析结果。此时特征模型计算LDG回收量、CO平均体积分数、标准热值LDG回收量分别为36 433 m3/炉、52.05%、28 618 m3/炉。对比3个起止回收体积分数的结果,单个冶炼周期的LDG回收量、CO平均体积分数、标准热值LDG回收量3个指标误差均在10%以内。由于本文中的特征模型是根据历史数据采用数理统计方法建立的,模型更适用于多个冶炼周期统计数据分析。如表1,12炉次的LDG回收量、CO平均体积分数、标准热值LDG回收量三个指标平均值误差在2%以内。误差在允许范围内,模型可靠,可用于分析起止回收CO体积分数对煤气回收量和热值耦合的、蒸汽极限回收量的影响规律。

表1 误差分析结果

2 起止回收CO体积分数影响余热余能回收规律

2.1 起止回收CO体积分数影响LDG回收

基于上述特征曲线,分析了起止回收CO体积分数对LDG回收量和热值、未回收LDG量和热值的耦合影响规律。考虑煤气回收的安全性因素,起止回收CO体积分数设定为20%~40%,计算结果分析如下。

(4)

(5)

未回收LDG中CO平均体积分数CnCO(%)或平均热值Qn(kJ/m3):

Qn=CnCO×3 018×4.186

(6)

式中:t0、t3为转炉吹炼开始、结束时间,min;m为一个冶炼周期钢水产量,取平均值295 t。

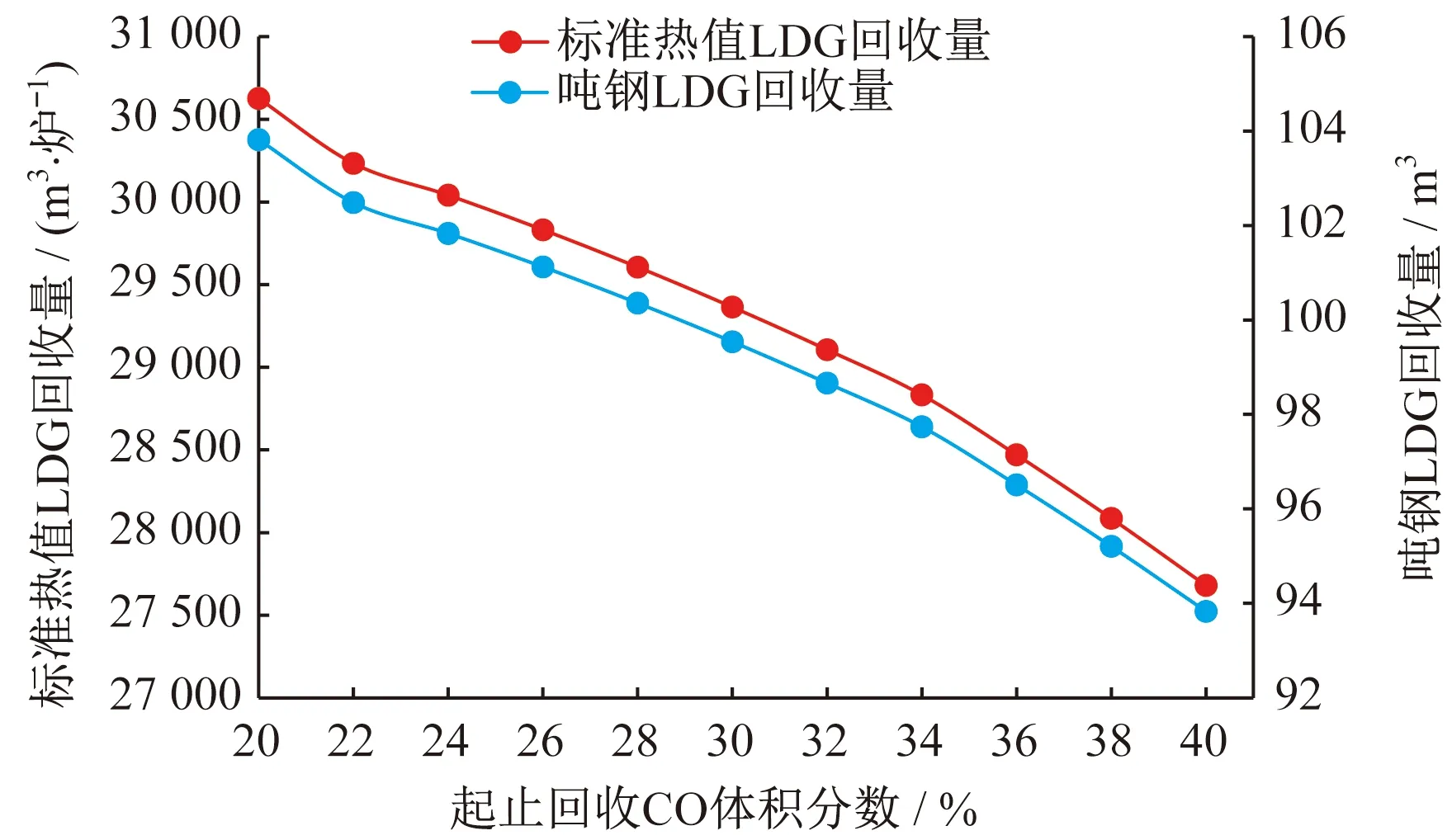

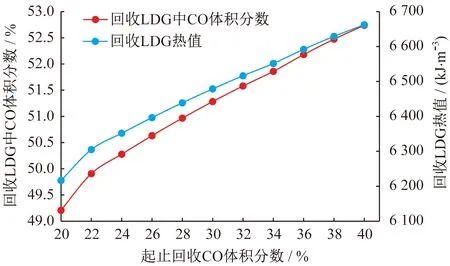

图2、3是标准热值LDG回收量、回收LDG中CO平均体积分数(或热值)随起止回收CO体积分数变化的规律。很明显,LDG回收量、LDG中CO体积分数(或热值)与起止回收CO体积分数分别呈现负相关和正相关的关系,且与起止回收CO体积分数展现出二次函数相关性。当起止回收CO体积分数从20%提高至40%,吨钢LDG回收量从103.8 m3降至93.8 m3,回收LDG中CO平均体积分数从49.21%提升至52.74%(热值从6 217 kJ/m3提升至6 662 kJ/m3),即起止回收CO体积分数增加±1%,吨钢LDG回收量减少±0.50 m3,数值和文献[1]理论计算结果接近,回收LDG中CO平均体积分数增加±0.176%(热值增加±22.3 kJ/m3)。

图2 起止回收CO体积分数对标准热值LDG回收量和吨钢LDG回收量的影响

图3 起止回收CO体积分数对回收LDG中CO平均体积分数及LDG平均热值的影响

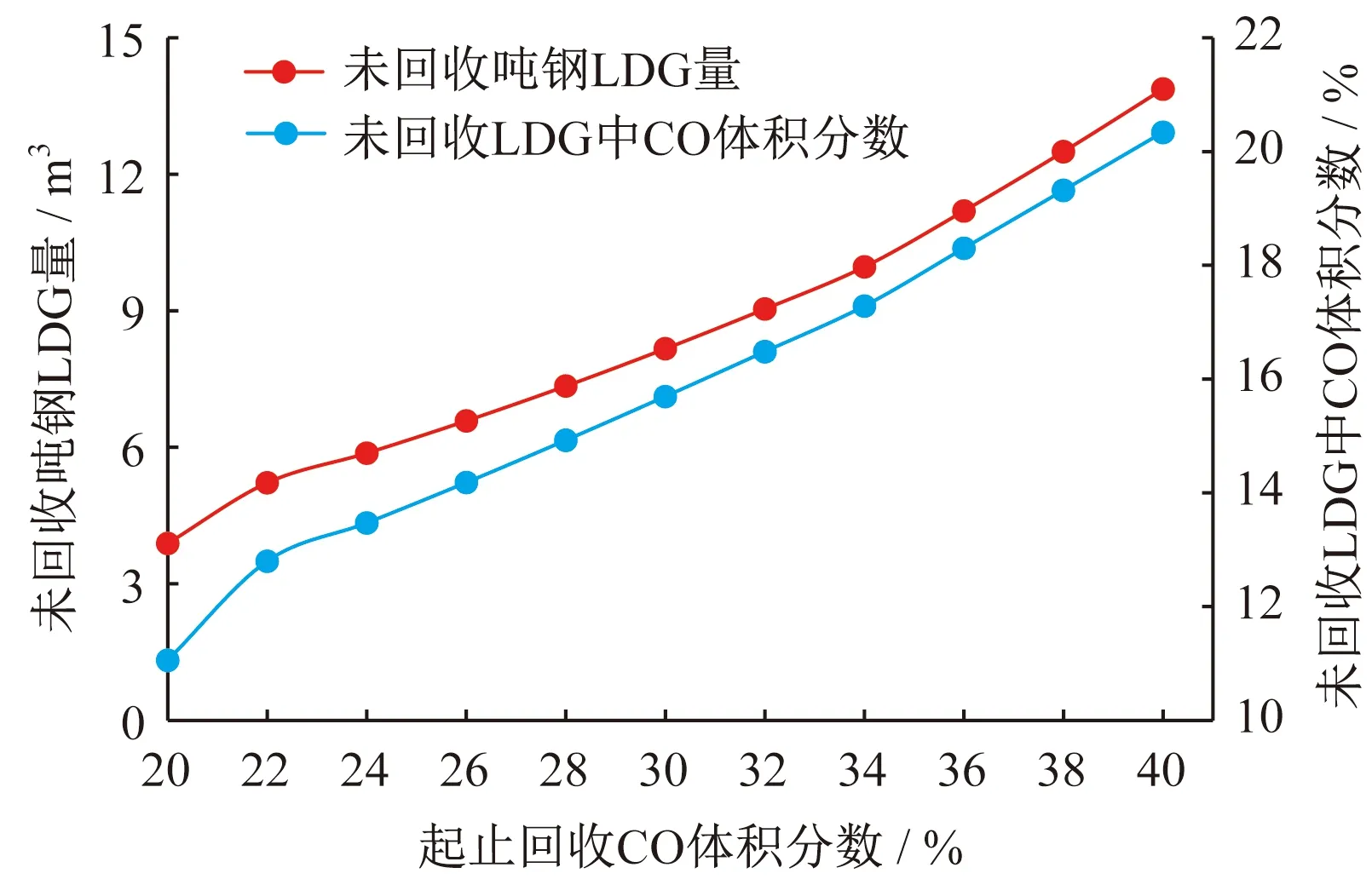

图4是未回收吨钢LDG量及未回收LDG中CO平均体积分数随起止回收CO体积分数变化的规律。很显然,未回收吨钢LDG量、CO平均体积分数与起止回收CO体积分数均呈现正相关的关系,且是二次函数相关性。当起止回收CO体积分数从20%提高至40%,未回收吨钢LDG量从3.9 m3增加至13.9 m3;CO平均体积分数从11.06%增加至20.34%,即起止回收CO体积分数增加±1%,未回收吨钢LDG量增加±0.50 m3;CO平均体积分数增加±0.464%(热值增加±58.6 kJ/m3)。

图4 起止回收CO体积分数对未回收吨钢LDG量及未回收LDG中CO平均体积分数的影响

由图2~4可见,起止回收CO体积分数在22%位置处存在一个转折点,原因在于起止回收CO体积分数为20%时,在第一段波峰(如图1)存在少量的达标煤气回收,而起止回收CO体积分数高于22%时,在第一段波峰处不再有达标煤气。

2.2 起止回收CO体积分数蒸汽极限回收量的影响

一般而言,未达标的转炉吹炼初末期煤气经除尘后由放散塔燃烧放散,这就造成了巨大的能源浪费。根据上述模型计算结果,当起止回收CO体积分数为35%时,吨钢放散煤气量约10.7 m3,以年产千万吨钢企为例,年放散煤气量达到1.07亿m3。这一部分潜热可通过升罩操作,吸入足量空气燃烧后经换热设备回收。因此,转炉工序的蒸汽极限回收量正比于炉气显热、炉气中CO燃烧热以及转炉吹炼初末期放散烟气的化学潜热之和。炉气显热与气体成分、熔池温度有关,炉气中CO燃烧热与升罩高度有关,数值相对稳定。转炉吹炼初末期放散烟气的化学潜热与起止回收CO体积分数有关,根据上述模型,起止回收CO体积分数增加±1%,蒸汽极限回收量增加±1.77 kg/t(3.1 MPa蒸汽,进水焓440.2 kJ/kg,蒸汽出口焓2 801.8 kJ/kg,极限情况下热效率为100%)。

3 提升转炉烟气余热余能回收利用率的途径

由于生产装备、操作水平差异等因素导致各钢企转炉烟气余热余能回收量存在差异,不仅仅是LDG回收量的差异,烟气高温显热资源回收也存在显著的差距。因此,提升转炉烟气余热余能回收利用率的途径可从LDG回收、高温烟气显热回收和转炉吹炼初末期烟气潜热回收利用三方面考虑。

(1) LDG回收。提高LDG回收是最经济的转炉烟气余热余能回收方法。①优化炉内吹炼操作、调节炉内气体分压提高炉气中CO比;②降罩及微正压控制减少空气吸入量,减少CO燃烧;③在保证安全前提下适当放宽起止回收CO体积分数;④优化操作,缩短吹炼起点到开始回收CO体积分数限值的时间,缩短停止回收CO体积分数限值到吹炼结束点的时间,延长吹炼平稳段的时间。

(2) 高温烟气显热回收。提高高温烟气显热回收途径的前提是保证LDG回收。①优化汽化冷却烟道布局,提高传热系数,强化传热;②新增换热设备,实现转炉烟气800 ℃以下烟气显热的回收,如包钢全干法转炉烟气显热回收方法。

(3) 转炉吹炼初末期烟气潜热利用。这一措施应在充分考虑设备安全性、操作安全性的前提下开展。①转炉吹炼初末期,通过升罩操作充分发挥汽化冷却烟道功能回收蒸汽;②设定吹炼初末期煤气安全回收的CO体积分数下限值,回收CO体积分数下限值到起止回收CO体积分数之间的煤气;③在放散塔增设余热回收换热器回收燃烧热。

4 结论

转炉炼钢是钢铁冶金流程关键工序之一,转炉炼钢过程伴随大量余热余能产生,如何实现过程余热余能高效回收是钢铁行业共性难题之一。

(1) 以某钢厂300 t顶底复吹转炉为例,基于实际生产数据建立了转炉烟气中CO、O2体积分数随吹炼时间变化的特征模型,模型误差在10%以内。

(2) 分析了起止回收CO体积分数影响转炉烟气余热余能回收的规律,起止回收CO体积分数增加±1%,转炉煤气回收量减少±0.50 m3/t,热值增加±22.3 kJ/m3,蒸汽极限回收量增加±1.77 kg/t。

(3) 分析了提升转炉烟气余热余能回收利用率的方法,工艺、参数优化提高LDG回收量,强化传热、新增换热设备提高烟气显热回收率,工艺技术创新实现转炉吹炼初末期烟气潜热利用。