燃煤锅炉钢球磨煤机筒体端盖开裂处理方法的应用研究

陈镇华

摘要:针对燃煤锅炉钢球磨煤机筒体端盖开裂问题,进行修复处理,保证筒体端盖的强度和长周期使用,保证端盖轴颈的同心度和轴向尺寸,修复后轴颈与轴瓦配合良好,保证设备运行期间轴瓦油润滑正常、轴瓦温度和振动正常。

关键词:端盖开裂 修复强度 恢复尺寸 长周期运行

引言

燃煤锅炉钢球磨煤机由电动机经棒销联轴器圆柱齿轮减速机及开式大齿轮减速转动而驱动转动部旋转,转动部筒体内装有研磨介质—钢球,当筒体转动时钢球在离心力和摩擦力的作用下被转动的筒体提升到一定高度后,由其本身自重力的作用而跌落,使筒体内的煤在下落钢球的冲击和研磨作用下形成煤粉。转动部由筒体和端盖组成,端盖和水平轴颈为整体铸造成型,夹角接近90°,承受着筒体和60吨钢球的重量,并且在轴瓦的支撑内旋转,虽然端盖的厚度120mm,但多年运行后在夹角处容易出现开裂,导致磨煤机长时间故障停运,减少制粉量,直接影响燃煤锅炉效率。通过特定的方法进行修复,可以较快且长周期恢复钢球磨煤机正常运行,减少损失。

一、案例概况

某燃煤发电厂#3机为330MW机组,制粉系统钢球磨煤机为沈阳重型机器厂(北方重工)生产的MTZ3570型钢球磨,筒体有效内径:3500mm,筒体有效长度:6980mm,筒体转速:17.57r/min。

由于#3炉B磨煤机出口端盖在运行中有漏粉现象,2021年8月26日,#3炉停炉后随即派人处理;在处理过程中发现磨煤机出口端衬板脱落2块,并有油从轴颈处渗漏到端盖处,从内外部进行仔细检查,发现磨煤机出口空心轴在端盖根部出现较长的穿透性裂纹。立即将#3炉B磨煤机转大修后,检修人员现场拆除出口料斗后清洗测量,发现出口端盖根部空心轴环形裂纹明显,现场裂纹长度约5.39米,且裂纹已裂透、两侧错位,已经无法继续运行,否则裂纹将继续发展,会造成筒体脱落,严重威胁磨煤机的安全运行。

二、原因分析

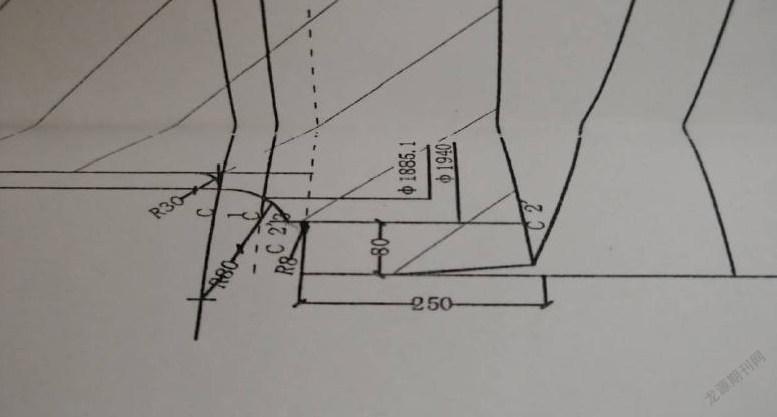

1)设计缺陷:根据厂家的介绍了解,该厂生产的350型系列磨煤机在端盖轴颈根部设计的三圆弧过度,如下图:

采用三圆弧的设计一方面降低了该处的强度,而且在R80处有一个应力集中点,同时整个圆弧的表面光洁度不高,由它而造成局部应力集中,在长期高强度的负荷冲击下,产生裂纹;2)铸造缺陷:该厂原铸造为平炉、水玻璃砂铸造,这样对原材料的配比要求极高,所以在铸造过程中极易产生铸造缺陷;3)我们再分析端盖空心轴所承受的力,磨煤机筒体(含衬板)的重量、端盖(含衬板及螺旋管)的重量、大齿轮的重量、磨煤机运行时筒体内钢球和煤对它的冲击力等等,均会产生疲劳应力;而#3炉的磨煤机于1997年投产运行至今,已经24年。

三、处理工艺

3.1 焊接材料选择

燃煤锅炉钢球磨煤机端盖材质为ZG35,ZG35为中碳铸钢,具有设计灵活,尤其是复杂的形状和空心部分可以快速制作;冶金制造的各种强度可以选择不同的化学成分和组织结构来满足。此次燃煤锅炉钢球磨煤机端盖裂纹采用A407(E310)、¢3.2和¢4.0焊条焊接,A407焊条是碱性药皮的Cr26Ni21纯奥氏体不锈钢焊条,用于同类型的耐热不锈钢以及异种钢的焊接。

3.2处理工艺

1)发现燃煤锅炉钢球磨煤机端盖裂纹后,断开磨煤机电机电源,拆除钢球磨煤机进出口料斗,在进出口管道法兰处加装堵板(可以保证机组的其他制粉系统正常运行);2)钢球磨煤机端盖裂纹未进行有效固定前,不可转动磨筒。以人工方式将磨筒内钢球清理干净;3)将钢球磨煤机有裂纹侧的端盖衬板拆除,清理裂纹,确定裂纹长度;4)在裂纹变形最大处焊接铁板,制作压架装置,使用32吨千斤顶,尽量使开裂处的变形回复。5)将工作地点转移到磨筒外部,拆除轴瓦的上盖,露出轴颈的轴向端面,准备测量开裂造成的轴向变形量;6)将磨煤机端盖筒体分成16个区域,便于校正端盖开裂变形量、校正焊接变形量、校正和检查轴颈的同心度。7)用2个精度0.01mm、量程20mm的磁性百分表,在两侧轴颈的轴向端面测量轴向尺寸。8)首先在裂纹压板压紧固定后,利用盘车装置转动磨筒(在轴颈转入轴瓦侧接临时油管,转动磨筒时连续注入润滑油),测得16个区的相对变形量,该记录以变形量最小区域作为原始尺寸,此次16个区域的数據,将用来核对焊接工序中的变形量;9)在裂纹两端钻φ12mm的止裂孔,由于焊接会产生拉力发生轴向变形;每一次焊接时需要进行加热,必须连续焊接保证焊接质量。鉴于以上原因,每一次焊接长度500mm比较合适;10)选择变形量最大的区域作为第一次焊接的地点,取该地点长度500mm使用电刨刨制焊接坡口,坡口宽度60mm、深度60mm;11)焊接坡口合格后,使用氧割进行加热,温度达到600℃时开始焊接作业,焊接工作连续进行直到该条焊缝全部完成,拆除裂纹压紧装置;12)待焊缝冷却至常温,转动磨筒测量圆周16个区域的相对轴向变形量,和上一次的数据进行比对,根据比对结果和焊接变形量,再次确定一个合适的区域作为焊接地点,和第一次焊接使用相同的焊接方法;

13)同上,每完成一道焊缝进行相对轴向变形量的测量和选择焊接点,一直到磨煤机端盖外部的裂纹全部焊接完成;14)当磨煤机端盖外部的裂纹全部焊接完成后,再使用相同的焊接方法,结合焊接造成轴颈相对轴向变形量的测量,选择合适的焊接位置,可以每段500mm或更大长度进行逐段焊接,在控制轴颈相对轴向变形量的前提下,完成全部磨煤机端盖内部的裂纹;15)全部焊接工作完成,焊缝冷却后,轴颈相对轴向变形量的最大值和最小值的差值要求小于0.5mm,如果差值超过0.5mm,在数值最大的区域、磨煤机端盖外部的焊缝处,根据数值的大小,选择合适的长度,重新刨出坡口,进行焊接,降低轴颈轴向差值,直到小于0.5mm,工序至此,焊缝焊接完成,进行着色检查焊缝质量,保证没有裂纹;16)磨煤机端盖外部的整圈焊缝进行筋板的加固,使用厚度50mm钢板制作8个筋板,等分焊接在磨煤机端盖外部的焊缝处。17)回装磨煤机,进行试转工作,磨煤机的主轴承温度不大于50℃(回油温度不超过40℃),机器运转平稳,没有急剧的震动,主电机电流没有异常波动。如有问题需检查轴瓦接触情况,修理轴瓦工况正常,恢复轴瓦温度测点,完毕后拆除慢转装置和恢复瓦盖,全部检修工作结束,磨煤机投入正常备用。

3.3焊接质量属于施工关键点,注意以下问题:

1)、在裂纹两端钻φ12mm的止裂孔,坡口初始形状采用碳弧气刨工艺制作,最终坡口应由砂轮机打磨形成,表面不能留有碳弧气刨的渗碳层,坡口形状为X形,坡口角度为45°,根部间隙为2~3mm,钝边长2~3mm,坡口应打至裂纹终止位置,坡口制作完毕使用压缩空气或人力清除裂纹内杂物,清除端盖裂纹附近附着的煤粉油污等,坡口应打磨出金属光泽,坡口两侧打磨并清理干净;2)、严禁在磨煤机端盖焊缝以外动用电火焊、引弧、试验电流,焊条必须按照使用说明书的要求进行烘焙,用焊条保温筒携带至施工现场,随取随用,施焊前,应全面检查坡口制作是否合格,确认合格后,方可进行焊接操作;3)、第一道打底焊接,使用小电流80~100A、φ3.2mm焊条慢速焊填满整个根部,保证坡口根部焊透,焊接X型坡口一半工作量時,方可改用φ4.0mm焊条;4)、每焊完一层后,应用气动斩子锤击焊接处20~30下,一方面消除焊接残余应力,另一方面清除药皮,敲击至焊接处无焊接波纹为止;

5)、焊接位置般采用立焊位置,焊条不允许做垂直于焊缝的横向摆动,减少焊缝热输入,降低焊缝应力;6)、每次焊接长度不大于100mm,每次焊接最多焊3层或4层;7)、接地线应直接接在端盖体上;8)、焊接工作必须连续,中间停焊时间不得超过1小时;9)、焊接过程中,如发现裂纹,用电弧气刨去除裂纹部分,再进行焊接,工艺参照前面各条;10)、裂纹处理完毕后进行宏观检验,检查是否焊透及其它焊接缺陷;11)、整个裂纹处理过程中应全程实时进行焊接变形量检查和记录,发现异常及时调整焊接顺序;12)、每次焊接完成后,将外侧焊缝用石棉保温盖起,自然冷却;13)、焊接完成后应对焊缝进行无损检测,保证其焊接质量。

四、结论

近年来,燃煤机组钢球磨煤机端盖发生多起开裂事故,由于成品采购周期长,直接影响机组发电,针对磨煤机端盖材料特性和磨煤机运行工况的要求,经过锅炉及金属专业研讨,该施工方案符合铸钢件焊接工艺。,同时满足1)尺寸恢复:通过焊接和及时的测量调整,保证了磨煤机筒体轴颈的轴向、径向、同心度尺寸符合要求;2)强度恢复:通过焊材的选择和焊接工艺的严格要求,保证了磨煤机筒体端盖的强度符合磨煤机运行工况要求;3)性能保证:通过使用以上磨煤机筒体端盖开裂方法进行处理后,磨煤机的振动、轴瓦温度和磨煤机负载能力达到设计要求,磨煤机长周期运行;4)检修时间短、费用少。该技术应用于我国燃煤电厂,不仅保证了设备的安全运行,同时产生了显著的经济效益。