基于Workbench 的汽车屏幕制造夹具设计分析

李强,李浙昆

(650500 云南省 昆明市 昆明理工大学机电工程学院)

0 引言

有机发光二极(OranicLight-Emitting Diode)是指有机半导体材料和发光材料在电场的驱动下,通过载流子注入和复合导致发光的现象。由于其轻薄、功耗低、柔韧性好、效率高的特点被广泛用于显示器的制作与生产,OLED 屏幕主要用于汽车屏幕等电子产品中。

随着车载液晶显示屏普及率越来越高,其需求量也越大,有效减少大玻璃基板的变形是提高良品率、检测合格率的重要方法。由于基板的厚度一般在1 mm 以下,越薄的玻璃基板也将带来越大的变形。玻璃基板的变形过大,不仅会造成基板的永久性变形、崩边、碎裂,还会增加减薄、封装、检测等工序难度。文献[1-3]对于汽车仪表玻璃基板的夹具设计分析研究中,分析对比得到,大尺寸玻璃基板夹具具有夹持基板并实现小角度转动功能,目的是改善玻璃基板的边界条件,从而实现减小玻璃基板的变形;文献[4]在气浮平台系统中利用Workbench 分析改善毛细管排布间距、供气气压减小玻璃基板最大绕度;文献[5-7]利用有限元分析软件和统计平方公差法对玻璃基板的形变的预测,得出多点并结合一点的测量形变值能预测基板的形变;文献[3,8-9]对PDP 放电单元玻璃基板形变研究中,实验得出,玻璃基板的变形与机械常数泊松比与杨氏模量相关;文献[10-11]在增力自锁型夹具设计与力学计算的研究中,对于气压增力自锁机构计算分析,得出增力机构可减小机构的冲击力。

以0.5 mm 常见尺寸的OLED 玻璃基板为研究对象,研究玻璃基板的受力与应变分析,并使用气动增力夹具,减小其变形。通过仿真来验证改变受力大小对玻璃基板变形的影响,为进一步减小玻璃基板变形,提高检测等工序的合格率提供理论基础。

1 玻璃基板变形分析

随着OLED 屏幕技术逐渐成熟,OLED 屏幕的尺寸也随之越来越大,基板变形量形成原因主要是由于自重下垂,自重越重,基板变形量也越大,基板变形量越大,受重力影响所造成的绕度越大。

1.1 基板变形理论分析

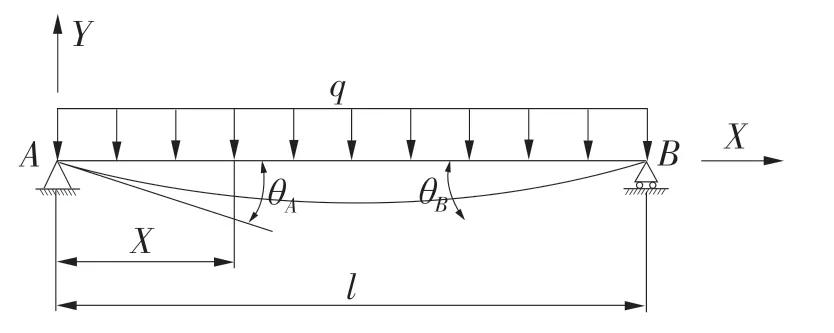

玻璃基板的变形可以被认为是弹性变形,而自然放置情况下的玻璃基板可以简化为简支梁。图1 为玻璃基板自然放置时的示意图,根据刘鸿文主编的材料力学[13]可以得到简支梁的弯曲变形图2。

图1 玻璃基板自然放置时示意图Fig.1 Schematic diagram of glass substrate when placed naturally

图2 简支梁弯曲变形图Fig.2 Bending deformation diagram of simply supported beam

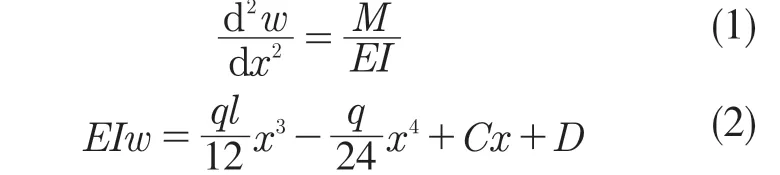

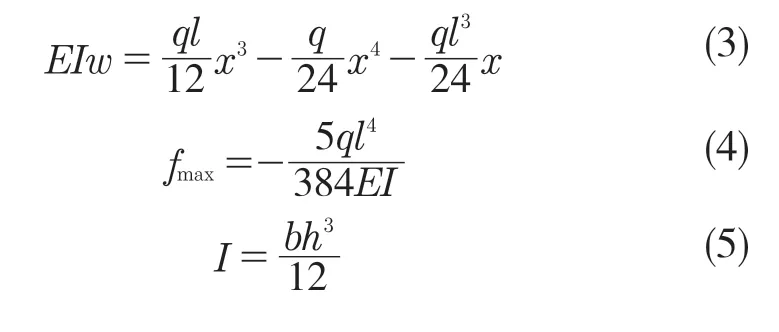

1.2 玻璃基板绕度极值计算

挠曲的近似微分方程如式(1)所示,对其积分三次得式(2)

式中:M——弯矩;E——弹性模量;I——截面惯性矩;w——最大变形;q——均匀分布的力;l——长度。

铰链上挠度为0,故x=0 时,w=0。因为梁理论上中心对称,故时w'=0,代入式(1)与式(2),得,D=0。

挠曲线方程为式(3),挠度极值为式(4),截面惯性矩的计算公式为式(5)。

式中:E——弹性模量;I——截面惯性矩;q——均匀分布的力;l——长度;w——最大变形;b ——宽度;h——高度。

玻璃基板所受到自重为

式中:E——弹性模量;q——均布力;L——长度;I——截面惯性矩;b——宽度;h——高度;p——密度。

2 气动增力夹具设计

在对自然放置的玻璃基板研究中可以得出,随着玻璃基板尺寸的变大,采用自然放置玻璃基板会在自重的影响下损坏。故需要夹具对玻璃基板夹持减小其形变的程度。

2.1 传统气动夹具结构与计算

在实际生产过程中,会采用气动夹具减小玻璃基板形变的程度,其结构如图3 所示,这种传统夹具产生的夹紧力(不考虑摩擦阻力)为

在考虑摩擦阻力时,夹紧力可用式(8)计算,μ为气缸的传递效率,通常取0.7~0.9。

式中:F——气缸产生的夹紧力;P——气缸所选择的气压;R——气缸活塞的半径。从式中可以得知,为了得到越大夹紧力,只有提升气压或者活塞半径。随着玻璃基板的尺寸越来越大,在传统夹具中提升夹紧力减小形变尺寸,只有通过增加气缸体积或者气体的压力实现。图3 为传统夹具的结构示意图。

图3 传统夹具结构示意图(单侧)Fig.3 Schematic diagram of traditional fixture structure (one side)

2.2 气动增力夹具结构介绍

针对玻璃基板自然放置时变形过大的问题,同时为了解决传统夹具增加夹紧力,只能采取增加缸体体积和气压的弊端,本文设计采用气动增力夹具。夹具为对称的机构,为方便介绍,只介绍其中一侧。新型气动增力夹具所采用的方案如图4 所示。

图4 气动增力机构(单侧)Fig.4 Pneumatic booster mechanism (one side)

本设计最重要的部件采用杠杆原理,在无额外增加气缸的直径与气路中的气压前提下,提升夹紧力。增加夹紧力的目的是改变玻璃基板的边界条件和受力情况,实现大幅度减小夹持大尺寸玻璃基板时的变形。本夹具适合在玻璃基板加工、检测等工艺时使用。图5 为气动增力夹具的工作示意图。

图5 气动增力夹具的工作示意图Fig.5 Schematic diagram of pneumatic booster clamp

2.3 气动增力夹具夹紧力计算

本文所设计的气动增压夹具的杠杆部分如图6 所示,主要参数包括短杆L1,长杆L2,以及二杆之间的夹角γ。其活塞部分如图7 所示,主要参数包括气压P,活塞直径D。

图6 杠杆部分Fig.6 Lever part

图7 活塞部分Fig.7 Piston part

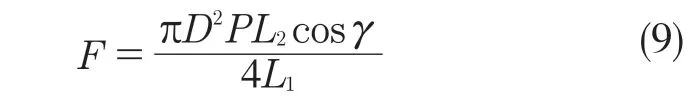

在不考虑摩擦力时,理论夹具输出力F 可用式(9)计算

如果考虑到摩擦力的影响,夹具夹紧力F 可用式(10)计算,其中μ1为气缸传动效率,一般取0.7~0.9;μ2为杠杆传动效率,取0.97。

式中:F——夹紧力;p——气压;D——液压缸活塞的直径;L1,L2——杠杆两端杆长度;γ——L1杆和L2杆的夹角。

3 基板在夹具上的变形分析

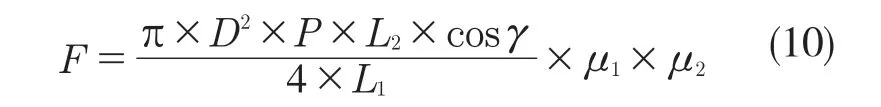

本文所研究对象为5 种常见尺寸的玻璃基板,其尺寸为表1,其厚度均为0.5 mm,玻璃基板的基本物理属性如表2 所示。

表1 玻璃基板常见尺寸Tab.1 Common dimensions of glass substrate

表2 玻璃基板物理属性Tab.2 Physical properties of glass substrate

3.1 基板的有限元分析

根据理论推导可知,尺寸编号为3 的玻璃基板在自重的影响下最大形变为109.691 3 mm,同理可以推导出其他几种常见尺寸玻璃基板的最大形变,如表3 所示。通过表3 可以看到随着尺寸的增大,最大变形也随之越大。

表3 常见玻璃基板的理论变形尺寸Tab.3 Theoretical deformation dimensions of common glass substrates

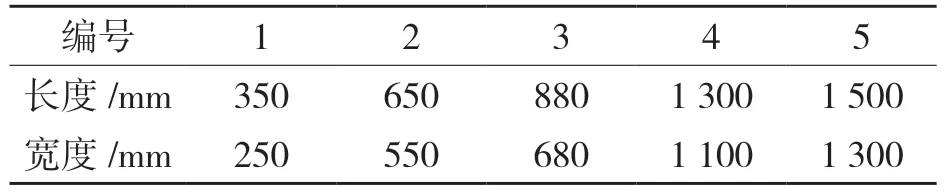

本文利用ANSYS Workbench 对玻璃基板的形变进行结构静力分析。图8 为网格划分,图9 为玻璃基板自然放置时的形变结果示意图。从图9 中可以看出,编号为3 的玻璃基板最大形变在中间位置,变形量为112.93 mm。ANSYS Workbench 软件仿真结果与理论推导变形量相差2.87%,可以得出仿真结果具有可信度。

图8 网格划分后的单元Fig.8 Grid-divided cells

图9 玻璃基板的变形仿真Fig.9 Deformation simulation of glass substrate

分析玻璃基板变形仿真图,可以发现玻璃基板变形尺寸是对称分布,随着靠近两端支撑,其变形量随之减小;随着靠近两端支撑其变形量的变化速度越快。

对于其他几种常见玻璃基板的理论与软件仿真数值对比如表4 所示。理论与仿真存在一定的差异,随着玻璃基板的尺寸变大,相差值也随之变大。通过表4 可以得知理论与仿真相差最大为4.12%,但在可接受范围之内,所以仿真结果可以接受。不过随着玻璃基板的尺寸加大,在实际情况下,自然放置的玻璃基板已经损坏,仿真与理论推导结果不具可信性,只作对比使用。

表4 有限元软件分析与理论推导对比Tab.4 Comparison between finite element software analysis and theoretical derivation

3.2 使用传统气动夹具时的形变

利用ANSYS 有限元软件进行仿真,其中气压取0.1 MPa,气缸采用型号为SU32*100-S-H其直径为32 mm,气缸的传递效率取0.9。

根据式(8)计算可得单侧夹紧力为70.899 N。软件中玻璃基板建模尺寸为长度880 mm,宽度680 mm,厚度0.5 mm,仿真结果如图10 所示。

图10 传统夹具玻璃基板仿真Fig.10 Simulation of traditional fixture glass substrate

通过软件仿真可知,最大变形在玻璃基板中央处,最大形变为47.394 mm。其他几种常见玻璃基板变形情况见表5。

表5 传统夹具玻璃基板变形尺寸Tab.5 Deformation dimension of glass substrate of traditional fixture

通过表5 可知,相对比于自然放置,传统夹具下的玻璃基板变形尺寸大幅度减小。但是编号为4、5 的大尺寸玻璃基板变形依然明显,在实际使用过程中,为了进一步减小变形尺寸,通常采取的做法是加大气压或者使用活塞直径更大的气缸,这无疑增加了成本与体积。

3.3 气动增力夹具产生的形变

本文所设计的气动增力夹具,其夹紧力计算见式(10),参数使用短边L1 取25 mm、长边L2 取50 mm、γ取30°、μ1取0.9、μ2取0.97,其他参数与传统夹具使用参数一致。计算得知单侧夹紧力为121.04 N。仿真结果如图11 所示。

图11 气动增力夹具玻璃基板仿真Fig.11 Simulation of glass substrate of pneumatic booster fixture

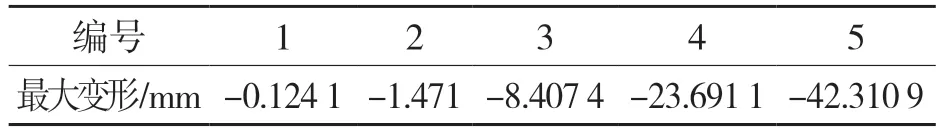

通过软件仿真可知,最大变形在玻璃基板中央处,最大形变为8.407 4mm。其他几种常见玻璃基板变形情况见表6。

表6 气动增力夹具玻璃基板变形尺寸Tab.6 Deformation dimension of glass substrate of pneumatic booster fixture

通过表6 可知,相对比于自然放置与传统夹具,使用气动增力夹具时玻璃基板变形尺寸进一步大幅度减小,尤其是对于编号为4、5 的大尺寸玻璃基板变形改善尤为明显。相对于传统夹具,在不改变气缸的直径与气压条件下,只改变部分结构,就可以明显减小玻璃基板变形尺寸。

通过图12 可以看出,尺寸越大的玻璃基板使用气动增力夹具的效果越明显。使用气动增力夹具相对于传统夹具能进一步减小玻璃基板变形尺寸,可以提高玻璃基板在生产良品率、检测合格率。

图12 玻璃基板变形对比图Fig.12 Comparison of deformation of glass substrate

4 结论

(1)研究大玻璃尺寸变形分析结果可知,其最大变形量在玻璃基板中心处,变形量大小对称分布,越靠近两端其变形量的变化速度越快。

(2)对玻璃基板的变形进行理论分析和仿真模拟,并作相关对比发现,改变玻璃基板的受力,即增大玻璃基板两端所受拉力,可以减小玻璃基板的最大变形量和增大变形曲率。

(3)要利用气动夹具减小玻璃基板的最大变形量,可通过增大气压、增大气缸直径、改变气动夹具结构。增大气压、增大气缸直径会增大设备体积与成本。通过改变气动夹具结构,利用基于杠杆原理的气动增力夹具增大玻璃基板两端所受的拉力,减小玻璃基板变形尺寸。