不同阀序下汽轮机不稳定振动分析及试验研究

江 东,王将军,师建军,张嵩龄,杨建刚

(1.中煤集团新疆伊犁能源开发有限公司,新疆伊犁 835000;2.东南大学火电机组振动国家工程研究中心,江苏南京 210096)

0 引言

大型汽轮机正常运行时,机组可以在单阀或顺序阀模式下运行。单阀模式下汽轮机为全周进汽,调节级进汽均匀,但高调门都处在节流状态,节流损失较大,效率较低。顺序阀模式下,根据机组所带负荷大小,高调门按照一定顺序依次开启,可以减少节流损失。然而,很多汽轮机在顺序阀模式下运行时发生了不稳定振动,影响了机组安全、稳定运行[1]。文献[2]~文献[4]研究了阀序切换过程中振动和瓦温超标现象。文献[5]分析了不同阀序下轴颈偏移、瓦温和振动之间的关系。研究发现这类不稳定振动受阀序的影响较大。因此,阀序优化、混合配汽和增大顺序阀重叠度等方法在工程中得到了广泛应用。

通过分析顺序阀模式下汽流力特征后指出,如果高中压缸某轴承所承受的载荷较轻,顺序阀模式对该轴承动力特性的影响较大,从而对该轴承振动的影响也较大。因此,除了阀序调整外,也可以考虑通过调整轴承载荷的方式来抑制振动。

针对某330 MW 汽轮机发生的不稳定振动,试验总结了机组振动现象,分析了振动原因。利用机组大修机会,制定和实施了轴系中心调整方案,取得了比较好的减振效果。

1 汽轮机汽流力引发振动分析

1.1 不均衡汽流力分析

图1a)图给出调节级喷嘴布置,图1b)给出轴颈在轴承内中心位置变化情况。设稳定运行时轴颈中心位于O 点。蒸汽在调节级中流动时,对调节级动叶片产生汽流力的作用。下半喷嘴进汽后,将会产生一个较大的水平向左汽流合力作用到转子上,推动转子进一步顺转动方向偏移,轴颈中心从点O 移动到点O1。此时,X 方向上油膜厚度进一步增大,油膜刚度减小,振动增大。Y 方向上油膜厚度进一步减小,油膜刚度增大,振动减小。上半喷嘴进汽后,将会产生一个较大的水平向右汽流合力作用到转子上,推动转子逆转动方向偏移,轴颈中心从点O 移动到点O2。此时,X 方向上油膜厚度减小,油膜刚度增大,振动减小。Y 方向上油膜厚度增大,油膜刚度减小,振动增大。因此,不同顺序阀下工作以及阀序切换过程中,不均匀进汽产生的作用到转子上的汽流合力不同。例如,某300 MW 汽轮机计算发现,阀序切换过程中汽流力变化幅度达到±91.248 kN,相当于高压转子自重的40%。汽流力作用到转子上后,改变轴承载荷以及轴颈在轴承内的位置,改变轴承动力特性,对振动产生影响。

如果安装时轴系中心不合理,高中压缸某轴承标高偏低,轴承载荷较轻,较小的汽流力对该轴承动力特性的影响就会较大,从而导致该轴承振动对阀序调整比较敏感。

以图1 为例,正常状态下轴颈中心会顺旋转方向偏移,X 向振动较大,Y 向振动比X 向小。该机组设计阀序为1-1→2-1→4-2→5-3→6-4→3-5(前1 个数字代表阀门物理编号,后1 个数字代表阀门开启顺序)。在这种顺序阀模式下,先下半缸进汽、后上半缸进汽。一定负荷后,上半缸喷嘴开始进汽,轴颈中心逆旋转方向移动,X 向振动就会减小,Y 向振动增大。两个方向上的振动差值减小。反之,如果将阀序改为先上半缸进汽、后下半缸进汽,即:6-1→3-1→5-2→4-3→1-4→2-5,一定负荷后,下半缸开始进汽,X 向振动就会增大,Y 向振动减小,两个方向上振动差值就会进一步增大。

图1 喷嘴布置和轴颈中心位置

1.2 汽流激振分析

轴流式透平机械叶轮偏离汽缸中心后,叶片与隔板间周向间隙不均匀,间隙小侧比间隙大侧漏汽少,级效率高,在给定压降情况下作功多,叶片受力比间隙大高两侧叶片受力不均匀,合成后就在转子位移的垂直方向上产生一个切向力。该力有使转子顺着转动方向涡动的趋势。转子涡动后,离心力的增加导致涡动幅度(即偏移量)的加大。加大切向力,从而加剧涡动,形成汽流激振。

1.3 不均衡汽流力和汽流激振区别

汽轮机不均衡汽流力和汽流激振都会对振动产生影响。两者都发生高中压缸内,都和负荷有关。大量研究把这两类因素混在一起,统一看作为汽流激振。实际上,这两个因素诱发振动的机理和引发的振动现象是不同的,可以表现为:

(1)汽流激振主要诱发低频振动,而不均衡汽流力对工频振动和低频振动都有影响,更多地影响工频振动。

(2)汽流激振发生后,振动会突发性增大。不均衡汽流力引发的振动有可能增大,也有可能减小。

(3)汽流激振引发的振动主要发生在大负荷区域,而不均衡汽流力引发的振动在大负荷和小负荷区都可能发生。

(4)汽流激振引发的振动受阀序的影响较小,而不均衡汽流力引发的振动受阀序的影响较大。

2 某330 MW 汽轮机不稳定振动分析

某厂2 号汽轮机是由上海汽轮机有限公司制造的中间再热抽汽凝式汽轮机,型号为CZK330-16.7/0.4/538/538。图1 给出喷嘴布置。高、中压缸采用合缸形式,配备6 个高压进汽口和调节汽门,上下半各3 个。高压主汽门位于高中压缸两侧,每个主汽门控制3 个调节汽门。图2 给出机组轴系布置。为了减小振动,该汽轮机4 个轴承都采用稳定性较高的可倾轴承。

图2 机组轴系布置

2.1 机组振动现象

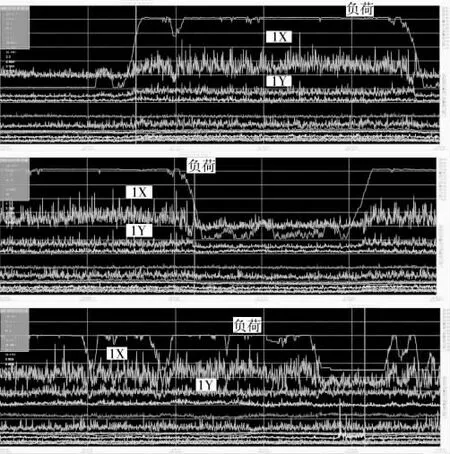

通过大量观察发现,机组不稳定振动与进汽方式有关。图3给出了3 组典型试验数据。机组振动具有以下特征:

图3 负荷变化过程中振动变化情况

(1)负荷较低时振动较小。负荷增大后,振动基准值增大,同时振动脉动幅度增大。两种因素合在一起,导致振动较大,波动幅度达到80 μm。

(2)振动大、小两种状态下的频谱分析结果表明:振动基准值增大是由于50 Hz 工频分量幅值变大引起的,而振动脉动则是由于25 Hz 附近非整数倍低频分量幅值变大引起的。

(3)不稳定振动突出表现在高中压转子1#轴承上,阀序切换时其他轴承振动稳定。

(4)顺序阀运行时,高压调门开度在3 阀到3 阀半之间运行振动大,在4 阀半或者切为单阀运行时振动平稳。

2.2 机组振动原因分析

(1)1#轴承所承受的载荷较轻。高中压转子质量在整个轴系中最轻,同时,高中压转子结构不对称导致1#轴承载荷又低于2#轴承。1#轴承位于轴系首端,检修偏差以及机组运行一段时间后轴系对中偏移等因素对1#轴承标高的影响较大,进而会导致1#轴承载荷进一步降低。

1#轴承振动发生时,轴振最大达到180 μm,而轴承座振动只有15 μm,轴振和轴承座振动比例关系达到12:1,说明轴颈和轴承乌金之间有一层比较厚的油膜。300 MW 负荷下1#轴承瓦温比2#瓦低10 ℃。高中压转子临界转速比设计值减小200 r/min 左右,说明轴承油膜刚度有所减小。上述多个特征从不同角度证实1#轴承载荷较轻。

(2)轻载轴承对阀序产生的不均衡汽流力敏感。不均衡汽流力作用到轻载轴承的轴颈上后,轴颈在轴承内的中心位置发生较大变化,改变了轴承在X 向和Y 向上的油膜刚度,导致振动变化。这种变化主要反映在工频分量变化上,会导致振动基准值发生变化。

(3)轻载轴承稳定性差。由轴承润滑理论可知,轻载轴承稳定低,在汽流激振力作用下,容易产生因失稳而诱发的突发性振动。低频谐波频率非工频的整数分倍频,导致DCS 上显示的瞬时通频幅值会出现一定幅度的波动。

3 振动治理及实施

3.1 振动治理方案

通过分析可知,运行状态下1#轴承载荷轻是导致机组不稳定振动的根源。虽然可以通过阀序优化调整,改变作用在转子上的不均衡汽流力方向,但是试验发现,这种方法所取得的实际减振效果有限。

2021 年4—5 月期间,2#机组大修。决定利用大修机会彻底解决机组不稳定振动。主要方案为:

(1)停机后检查轴系中心,根据检查结果,结合机组上实际发生的振动现象,制定合理的轴承中心调整方案。总的原则是,利用检修机会增大1#轴承载荷。

(2)对高中压转子进行动平衡调整,降低基准振动值,减小轴颈大幅扰动对轴承稳定性所带来的不利影响。

3.2 大修检查和调整情况

(1)检修中发现,高低对轮中心为上张口,导致1#轴承标高偏低,容易引发不稳定振动。该检查结果和检修前的分析结论相同。

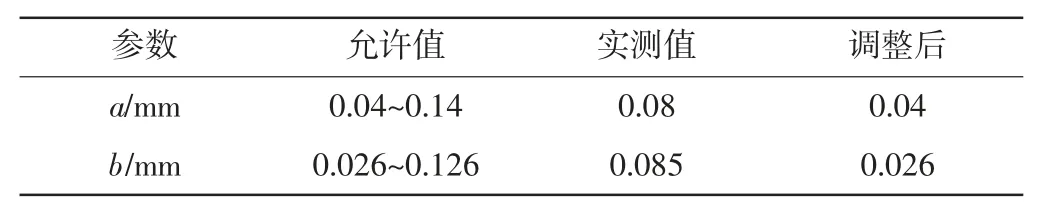

检修将高低对轮中心由上开口调整为下开口,1#瓦标高在现基础上抬高1.2 mm。1#轴承标高抬高后,轴承载荷增加,瓦温会增加。检修中适当增大了1#轴承间隙,增加润滑油流量。图4 和表1 给出了轴系中心调整情况。

表1 高低对轮张口与高低差调整数据

图4 轴承中心调整示意图

(2)汽轮机高中压转子存在弯曲和不平衡,大修前2 次动平衡试验所选用的配重面和不平衡面不重合,导致振动逐步增大,对轴承油膜产生的扰动较大。利用检修机会调整汽轮机高中压转子平衡状将转子两侧配重螺钉移植到转子中部,并增加一些预配重,减少因配重面和实际不平衡面不重合所带来的弯曲变形影响。

(3)检查和调整转子与汽缸、汽封、隔板的同心度偏差。

4 大修后振动情况

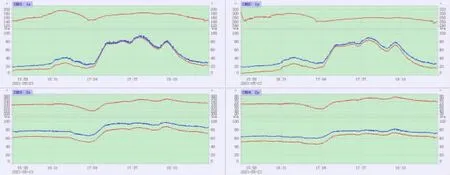

机组大修后于2021 年5 月23 日启动。图5给出5 月23 日16:00~18:40 期间1x、1y、2x、2y 测点振动变化趋势。带负荷运行时4 个测点振动同步波动,18:40后上述振动恢复正常。当日20:00~22:30 时间段内再次发生类似的振动波动。

图5 5 月23 日16:00~18:40 期间振动波动现象

图6 给出5 月24 日8:00~15:30 期间1x、1y、2x、2y 4 个测点轴振变化趋势。带负荷运行时振动再次发生波动。5 月24 日14:45,1#测点轴振增大至210 μm 左右,被迫打闸停机。

图6 5 月24 日8:00~15:30 期间振动波动现象

大修前和大修后初期带负荷运行时振动都不稳定,但有明显差别。大修前振动不稳定主要表现在1#轴承上,呈现随机性波动,与阀序有一定关联。但是振动增大后,能稳定在一个高位上运行。大修后带负荷运行振动不稳定同时表现在1#、2#轴承上,与阀序关联性不大。振动一旦发生波动后,往往呈现较为明显的“波动—爬升—发散”3 个阶段。

大修前后出现的振动不稳定性质完全不同。大修后出现的“波动—爬升—发散”现象实际上代表了摩擦故障的早期、中期和晚期三个阶段。机组打闸停机后,转子偏心度达到86 μm,比开机前增大不少。由此判断1#瓦侧轴封部位确实发生了碰磨。停机过程中,1#瓦附近能听到比较明显的摩擦声音。

在不同工况点让机组稳定运转一段时间,通过摩轴封的方法逐步扩大动静间隙。在一个负荷工况下振动稳定后,逐渐将机组带至较大负荷。5 月24—28 日期间采用该方法,有效缓解了轴封摩擦带来的振动波动问题。随后带负荷运行过程中振动基本稳定。

5 结束语

2 号机组在不同阀序下发生的不稳定振动与1#轴承载荷较轻有关。轴承载荷轻,稳定性差,抗干扰能力差。抬高轻载轴承的标高可以减小阀序对这类不稳定振动的影响。这种方法是对传统阀序优化方法的有益补充。标高调整量可根据工作状态下轴承载荷状况而定。