轴流泵密封泄漏原因分析及处理措施

苏家军,刘 煜,俞礼正

(中国石油独山子石化分公司设备检修公司,新疆独山子 833699)

0 引言

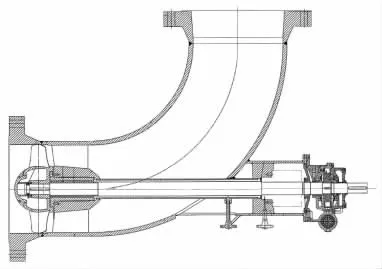

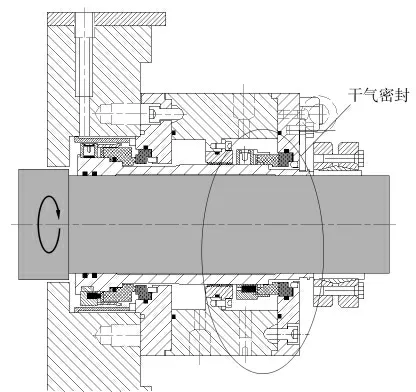

轴流泵是某化工厂高密度装置反应器循环泵(图1),是工艺流程中的关键设备,能否安全、稳定、长周期运行将直接影响到装置的正常运行。2018 年1 月10 日,轴流泵气液膜串联密封中干气密封氮气流量开始波动,现场缓冲气(氮气)大量泄漏,同时缓冲气流量计超量程;泄漏液排泄罐液位正常,判断一级液膜密封未发生泄漏。之后氮气流量从13.9 m3/h 最高上升到61.6 m3/h,现场检查干气密封端面压盖处有氮气泄漏,同时现场检测没有发现烃类气体外泄情况,初步判断外侧干气密封泄漏。随后装置紧急停工检修轴流泵。

图1 轴流泵结构

1 设备概况

该石化厂新区高密度聚乙烯24-P-3002 二级反应器循环泵,制造厂商为MORETBELGIUM,设备参数见表1。

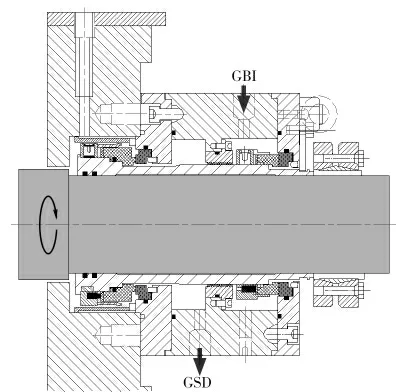

表1 机组设备及工艺参数

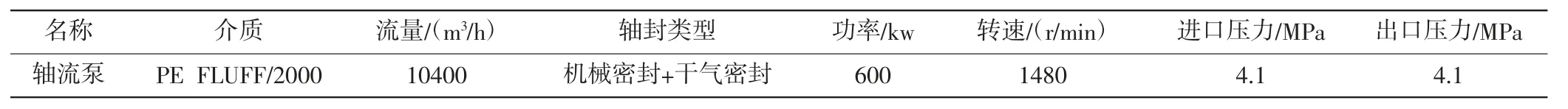

2 轴流泵密封介绍

轴流泵采用的是串联式双端面密封,介质侧采用的是机械密封(液膜),大气侧采用干气密封用于密封第一道密封泄漏出来的有毒有害、易燃易爆的介质,密封结构见图2。

图2 机械密封结构

3 泄漏故障原因分析

3.1 机封原设计缓冲气(二级密封气)作用及流向(图3)

图3 机械密封密封气工艺流程

缓冲气由GBI 入口进入机封腔体,一部分作为二级干气密封的密封气,通过干气密封静环端面密封槽旋转后增压,在端面密封坝的作用下形成气膜密封,防止缓冲气向大气泄漏;另一部分通过梳齿密封进入一二级密封密封腔,0.98 MPa 缓冲气在一级密封内侧形成液膜密封背压,一级密封泄漏的少量介质和缓冲气共同通过CSD 出口进入泄漏集液罐。

3.2 机封冲洗方案PID 分析

轴流泵机封冲洗方案采用API682 PLAN32+72+75,其中PLAN32 采用外引异丁烷冲洗,流体压力4.0~5.1 MPa,流量1200 L/h;PLAN72 采用缓冲密封气(氮气),缓冲气可稀释主密封泄漏介质,结合PLAN75 方案,协助把泄漏介质吹扫入封闭的收集系统。缓冲气的设计压力(0.4 MPa),实际运行压力1.0MPa低于一级密封内侧工艺流体的压力(4.0~5.1 MPa),在一级密封外侧形成背压。缓冲气通过GBI 进入密封腔,通过节流迷宫后进入主密封外侧和一、二级密封之间密封腔,通过CSD 排入泄漏液排泄罐和火炬系统。

缓冲气实际压力大于设计压力,是因为改造后的机封在使用初期出现一级密封泄漏超过正常值的情况,而P32 方案使用异丁烷ISOBUTANE 冲洗,异丁烷熔点-159.4 ℃,沸点-11.73 ℃,容易气化,只有通过增加缓冲气压力,增加一级密封背压,使液膜宽度增加,解决一级密封泄漏,之后一直使用1 MPa 压力的缓冲气。

3.3 拆检后的情况

对24P3002 密封进行解体检查,发现一级密封动环摩擦副完好,弹性补偿性完好。静环完好,摩擦副表面痕迹未见异常。在静环内部轴套部位、静环内表面、动环内表面均有有黑色聚集物存在,粉末细小,疑似碳环磨损后碳粉物质(图4)。二级干气密封动环磨损严重,与新动环比较,厚度减薄3.3 mm,静环螺旋槽消失,辅助密封全氟醚O 形圈碳化,外侧干气密封腔内有大量碳粉粉末和颗粒物体(图5)。

图4 一级密封动静环

图5 二级密封磨损的动静环

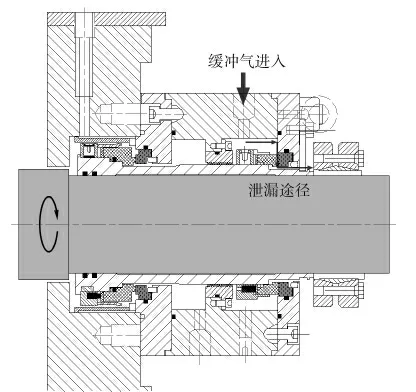

3.4 密封失效泄漏途径(图6)

图6 密封失效泄漏途径

泄漏途径:0.98 MPa 氮气从GBI 口进入机封,进入干气密封外侧腔体,由于干气密封失效,缓冲气从干气密封动静摩擦副进入机封内侧,沿轴套和静环内侧间隙向大气泄漏。

3.5 二级干气密封泄漏原因分析

3.5.1 直接原因

干气密封动环材质石墨,静环材质碳化硅,动静环摩擦副之间一旦进入直径超过3~5 μm 颗粒杂质就会出现异常磨损,动环磨损掉落的碳粉会填充在静环螺旋槽中,如果碳粉没有被密封气带走,就无法形成气膜密封,导致干气密封动静环接触运行,加剧磨损。干气密封腔内大量碳粉粉末显示剧烈干摩擦存在时间应该是停机前一段较短时间,否则在持续的氮气冲扫过程中碳粉不应该在腔内大量堆积。干气密封摩擦副失效是这次密封泄漏的直接原因。

3.5.2 间接原因

(1)为了处理曾经工艺出现的异丁烷冲洗流量FIC30145A 下降现象,工艺要求提高异丁烷冲洗流量顶冲石墨轴承异丁烷冲洗流道。2016 年9 月13 日18:55—23:03,启动P3002 轴流泵后采用降低反应器压力以提高异丁烷冲洗流量的方法。在冲洗管路流量计超量程波动运行状态下,期望改善石墨轴承流道堵塞情况。根据轴流泵密封冲洗方案的结构,轴流泵运行中大流量异丁烷密封冲洗夜进入密封腔后,直接对着液膜密封摩擦副进行冲洗,在这种情况下,流量过大冲洗夜有可能造成液膜密封面打开,造成异丁烷瞬间泄漏,瞬间泄漏的大流量异丁烷穿过梳齿密封进入二级干气密封腔,异丁烷中细粉极有可能进入干气密封摩擦副,造成干气密封静环密封螺旋槽面和动环密封镜面接触划伤,气膜被破坏,造成密封泄漏。

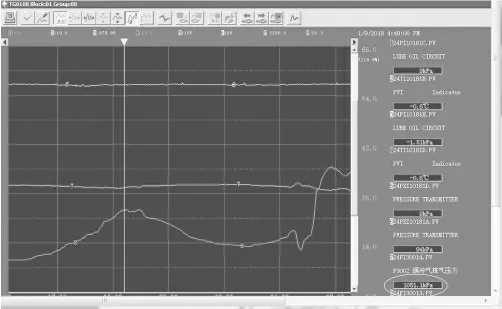

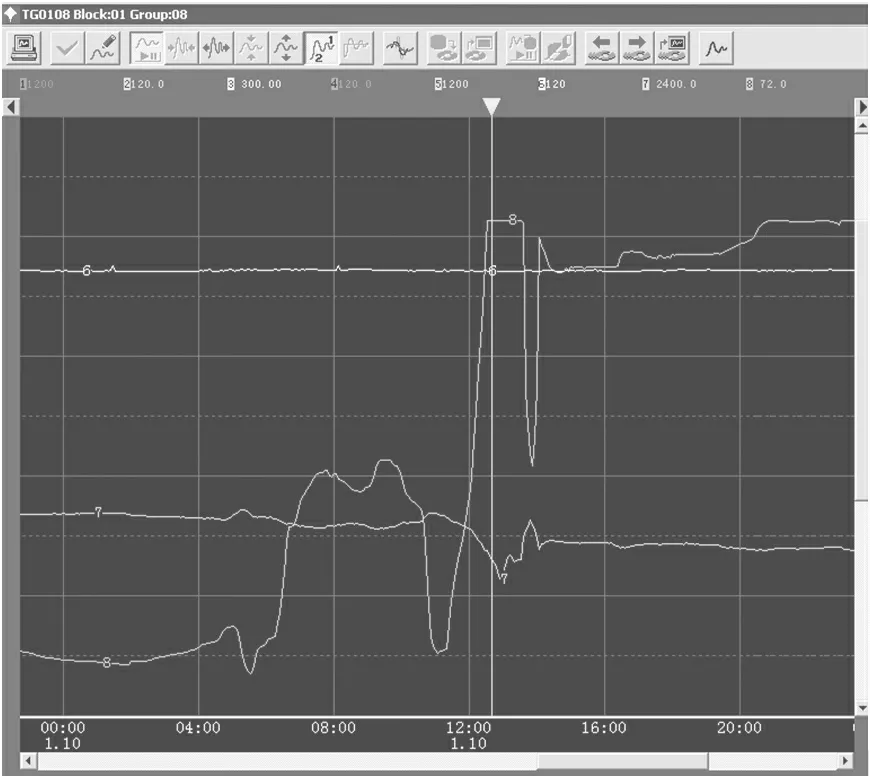

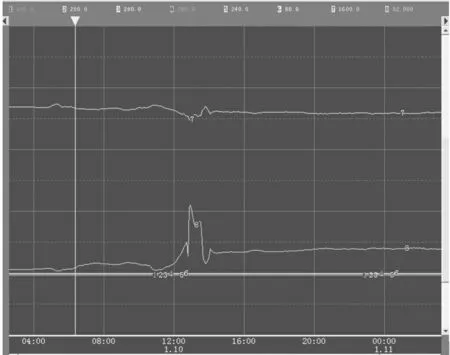

(2)缓冲气(氮气)供应波动。缓冲气是经过过滤器和流量计进入干气密封,过滤器压差增大,会造成干气密封氮气供应减小,干气密封动静摩擦副气膜不能稳定形成,造成摩擦副接触磨损以至损坏泄漏。缓冲气泄漏过程流量趋势见图7、图8。

图7 缓冲气泄漏过程流量趋势1

图8 缓冲气泄漏过程流量趋势2

缓冲气流量计平时运行在13.6 Nm3/h,2018 年1 月9 日上午9:40 开始出现波动,16:48 达到26.1 Nm3/h,1 月10 日泄漏量继续加大,12:56 流量计超量程,期间出现过一次减小,之后,缓冲气过滤器压差长期稳定运行在0.3 kPa。而过滤器压差趋势(图9)显示,1 月9 日上午9:40 开始出现压差波动,16:48 达到0.805 kPa,1 月10 日中午12:56 达到8.861 kPa,之后压差越来越小。机封设计中压差报警值为0.04 MPa,由此看出,过滤器压差波动和流量计值波动是一致的。

图9 过滤器压差趋势

(3)环境温度过低。1 月份日正常环境温度在-19~-30 ℃,机封又暴露在空气中,因此过低的环境温度使得缓冲气温度过低,造成二级密封动环密封圈收缩,加上缓冲气干燥度不够,使得动环及密封圈在轴向移动上受阻补偿性下降,在整个干气密封运行过程中无法实现动态变化,有效气膜无法稳定形成,致使动静环接触磨损。

(4)转子轴向窜动过大对摩擦副造成冲击。轴流泵推力间隙正常值为0.4 mm,但在解体检查后发现,出现故障前其推力间隙达到0.81 mm(机械密封厂家对机封使用要求:轴向窜动≤0.3 mm),过大的轴向窜动对干气密封摩擦副形成冲击,造成密封摩擦副间断接触,发生磨损,当密封堰被磨损后,密封气无法在摩擦副中形成泵效应增压,并形成气膜,分离动静摩擦副,于是磨损和泄漏加剧。

(5)干气密封动环使用碳环,动静环一旦出现轻微磨损,碳粉会填充在流体动压槽中(静环动压槽的深度在3~5 μm),产生不了“泵”效应,无法形成气膜,动静环接触,磨损加剧。从拆检发现大量黑色粉末分析,静环密封槽损坏后,密封无法形成气膜开始泄漏,缓冲气流量计波动,动环迅速磨损,动环O 形圈炭化。

4 处理及预防措施

(1)按干气密封的使用要求,运行时动、静环之间形成的气膜厚度3 μm 左右,对所使用的密封气洁净度要求很高,因此使用时要严格检查机封缓冲气净化系统,保证氮气稳定、干燥、清洁;注意缓冲气温度,做好缓冲气的保温,避免温度过低。

(2)稳定工艺运行状况。转子轴向窜动现象是工艺不稳定造成,正常运行中转子应该贴在主推力瓦稳定运行,轴向窜动会对干气密封端面产生冲击,气膜厚度不能动态变化调节,发生接触磨损,从而缩短使用寿命。

(3)建议减小转子窜量。轴流泵厂家建议轴向窜量是功能间隙(0.4 mm)的两倍更换部件,现厂家用推力盘和推力瓦块组合后的轴向间隙0.71~0.76 mm,虽然未达到厂家更换标准,但过大的轴向窜量不符合机械密封厂家对机封使用要求轴向窜动≤0.3 mm 规定。减小轴向窜量的方法:①增加止推盘厚度,将止推盘厚度增加0.4 mm;②研磨轴承箱端盖。