一种基于PLC控制的液压实训台控制系统设计

林金英,陈清彬

(福建船政交通职业学院,福建福州,350007)

1 控制要求

液压实训台控制系统主要包括:液压运行控制系统,液压系统数据采集系统,模拟故障设置系统。

整个控制系统既可以实现本地集中控制也可以实现远程教室控制,主要通过远程/本地切换开关。当系统处于本地控制模式下远程控制台失效,本地控制台的PLC模块可以控制相应执行器的动作,实现实训台各个机构同步操作并将系统状态传递到多媒体状态显示画面实现本地教学任务;当系统处于远程控制模式下本地控制台失效,远程控制台分站PLC模块采集操作按钮指令实现远程的操作,并将系统状态传递到多媒体状态显示画面和主控制柜的触摸屏上。

2 控制系统结构

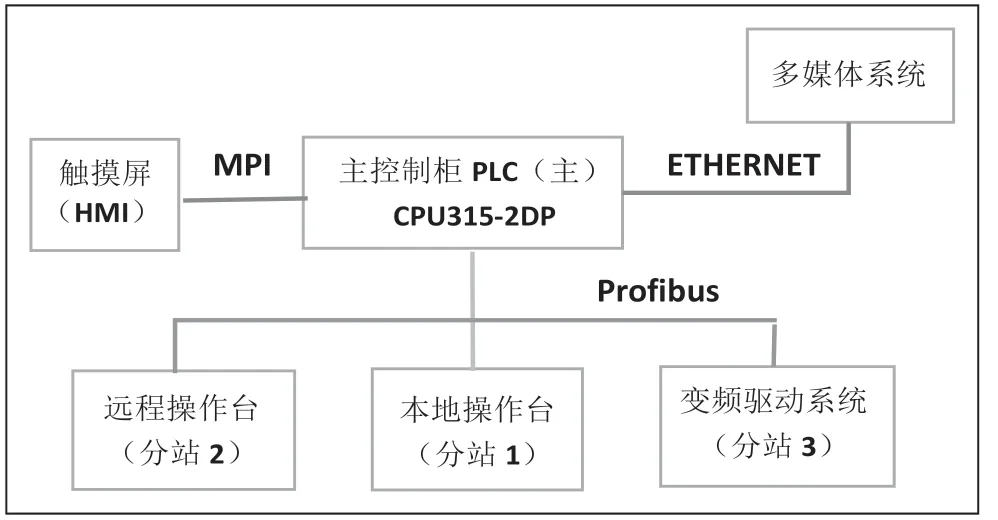

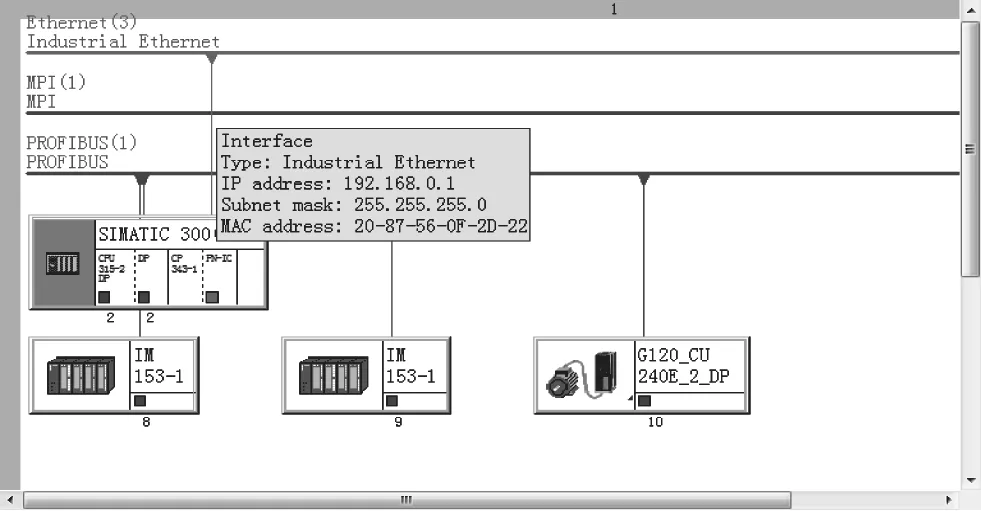

为实现液压系统的控制要求,采用主从站集中管理的方式,两个操作台PLC分站与主控制柜的PLC主站采用Profibus总线进行数据通信,主从站间的传送和接收的数据主要是控制方式、状态信号、阀的控制指令等;变频驱动系统与主PLC系统通过Profibus总线连接,实现主泵电机的运行控制和主泵电机的运行状态监控。主PLC与多媒体系统通过以太网进行连接,以TCP/IP协议的方式实现通讯。触摸屏通过MPI与主PLC进行连接,在屏幕上显示状态信号或对控制系统操作。PLC控制网络如图1所示。

图1 PLC控制系统结构网络

3 实训台电气控制系统硬件选型

电气控制系统除满足液压控制要求,还要具备数据采集和通讯要求,选用PLC产品型号为西门子系列中的S7-300产品。其模块化结构、易于实现分布式的配置以及性价比高、电磁兼容性强、抗震动冲击性能好。主要特点有:循环周期短、处理速度高;指令集功能强大,可用于复杂功能;模块化结构,设计更加灵活;功能模块和I/O模块可选择等。

■3.1 信号模块的选择

信号模块是连接PLC与外部设备的接口模块,主要是对输入或输出信号进行相应的转换,便于信号的处理和执行。包含数字输入/输出模块、模拟量输入/输出模块。

(1)数字输入(DI)模块的选用

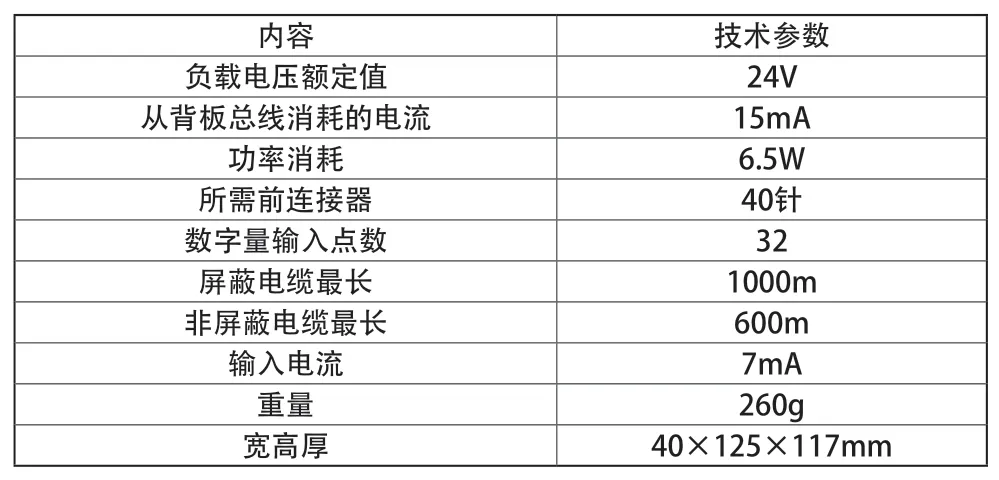

系统中现场检测元件和模块间的距离较近,故选用24V DC电压可以满足要求。选用 SM321模块,具体型号为6ES73211BL00-0AA0,考虑到点数的冗余,主PLC的SM321模块数量为1,子PLC的SM321模块数量为4。具体参数见表1。

表1 输入模块参数

(2)数字输出(DO)模块的选用

系统输出元件主要是电磁阀和指示灯。系统选用SM322模块。型号为6ES73221BL00-0AA0,主PLC的SM321模块数量为2,子PLC的SM321模块数量为10,具体参数见表2。

表2 数字输出模块参数

?

(3)模拟输入(AI)模块的选用

该控制系统中选用8×12位模块SM331(8通道)。型号6ES7 331-7KF02-0AB0,主PLC的SM321模块数量为1,子PLC的SM321模块数量为6,具体参数如表3所示。

表3 模拟输入模块参数

(4)模拟输出(AO)模块的选用

模拟量输出模块采用4通道的4×12位SM332。型号为6ES7 332-5HF00-0AB0,主PLC的SM321模块数量为0,子PLC的SM321模块数量为8,具体参数见表4。

表4 模拟输出模块参数

(5)接口模块

ET200M是一款高度模块化的分布式I/O系统,防护等级为IP20。它使用S7-300可编程序控制器的信号模块,功能模块和通讯模块进行扩展。防护等级为IP20,特别适用于高密度且复杂的自动化任务。同时支持Profibus和Profinet现场总线;使用S7-300信号模块,功能模块和通讯模块;可以最多扩展8或12个S7-300信号模块;通过配置有源背板总线模块,ET 200M可以支持带电热插拔功能;可以将故障安全型模块与标准模块配置在同一站点内。

(6)以太网模块CP343-1

CP可以方便的把第三方系统连接到SIMATIC S7上。由于CP具有极高的灵活性,可以实现多种不同的物理传输介质、传输速率,甚至可以自定义传输协议。

■3.2 其他主要元件选型

按钮及指示灯选型:按钮及指示灯选择施耐德公司的产品。

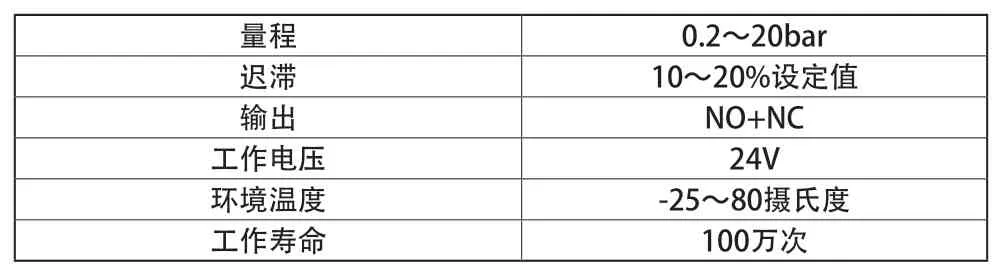

压力开关/传感器:在实训台液压控制系统中,需要实时检测管路中的工作压力情况同时也要反馈到PLC系统中。在选型中,选择常开常闭的双触点开关,参数如表5所示。

表5 电感式接近传感器参数表

4 系统软件设计

(1)程序系统组态

程序采用模块化编程,PLC程序主要包括实训台本地和远程两种形式下的相关控制以及主从站之间数据的传送和接收。主从站之间传送和接收的数据主要包括相应的控制方式、采集信号、电磁阀线圈控制信号、比例阀控制信号等。组态完成后的结构图如图2所示。

图2 实训台网络组态图

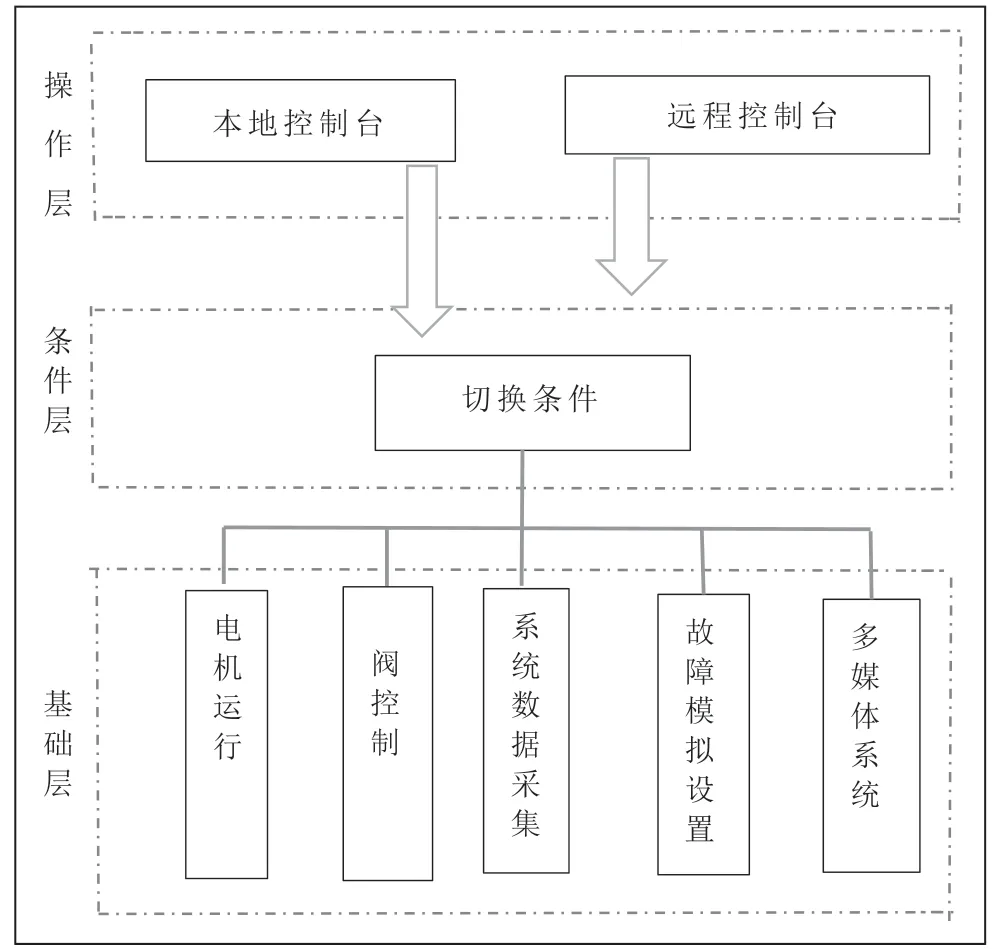

(2)主要程序功能块和系统结构

不论是本地操作台控制还是远程控制模式下,存在共同的控制程序,即电机运行、阀控制模块、实训台系统数据采集、故障模拟设置、多媒体系统连接等。因此在整个程序设计中,将该五部分的程序写入到五个功能块。在主PLC程序和子PLC程序中调用该功能块。调用功能块的程序结构如图3所示。

图3 实训台程序结构

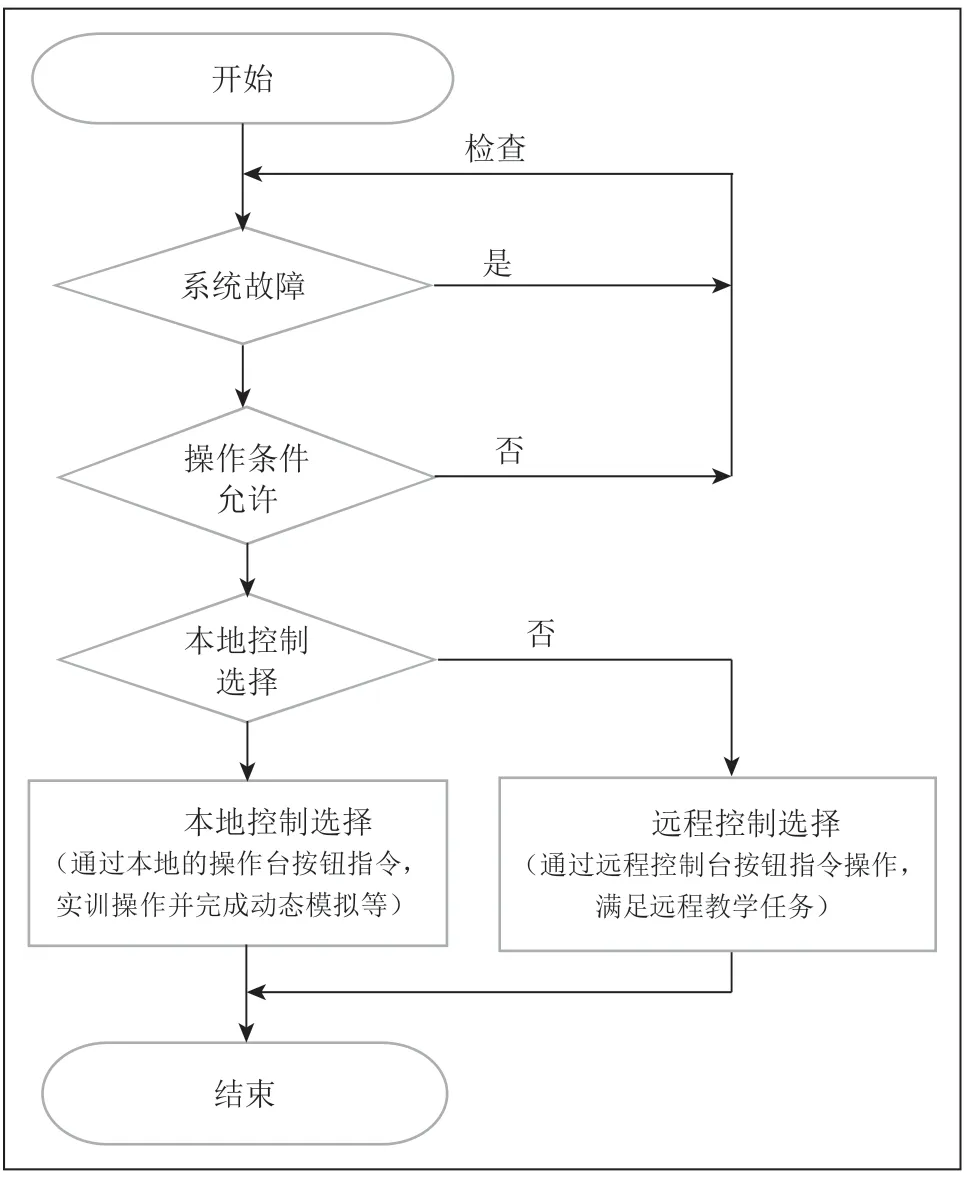

(3)控制方式选择流程图

系统运行开始,主程序检测控制系统在没有预设的系统故障前提下,实训台进入操作允许状态。操作允许状态与各允许条件满足的情况下可以通过选择开关来启动本地控制台或远程教室操作台。流程图如图4所示。

图4 本地/远程控制流程

本地操作控制台采用“油电混合”的控制系统,手柄、脚刹等与常规挖机系统一致。远程操作台主要是用电的方式模拟液压系统指令,用绝对值编码器模拟液压“油门”的大小,从而实现远程的控制。

(4)HMI触摸屏的布局组态

本地主控制柜上安装的触摸屏组态主要包括四部分:基本信息块、运行状态块、故障信息块、故障模拟系统块等。

基本信息块主要包含基本的操作台控制按钮:控制合/停、电机启/停、本地控制、远程控制、同步操作、压载操作等。通过按钮的切换实现不同的操作。

运行状态块主要包括系统的过程参数:电机运行过程参数(电流/电压/转速)、液压系统压力、各节点流量和压力、各运行机构油缸长度等。

故障信息块通过实时显示系统故障信息和故障处理的帮助信息,主要用在控制系统维护。故障模拟系统块通过触发预先设置的模拟故障选项,干预系统的正常运行模拟系统故障存在,可以真实的反映故障发生时的各种现象。可以通过模拟排除故障达到教学要求,挖掘机故障模拟界面如图5所示。

图5 挖掘机故障模拟

(5)主泵电机控制程序设计

系统电机是液压站中液压主泵电机。液压泵电机起动时,电机一般是轻载或者空载起动,起动难度不大,但由于本实训台模拟挖机系统使用电机功率大,起动电流过大,起动时间长,会对系统造成不利影响。因此本系统对电机起动和电机保护要求较高,采用变频器来起动,其起动性能较好,系统中主电机需要调速功能,同时必须对电机的运行过程做数据采集。在程序功能块FC5中通过DP通讯读取变频器的运动参数,解析数据组传输得到我们需要的电机运行过程参数。

图6 显示屏信息

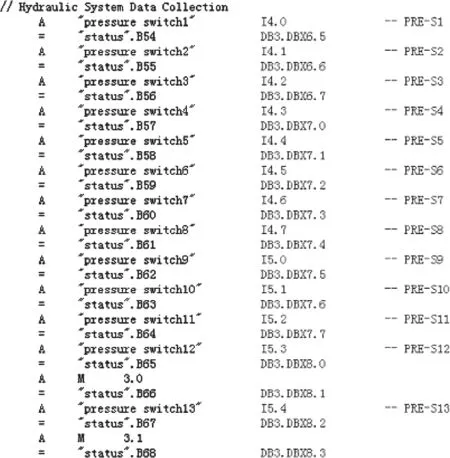

(6)多媒体系统程序设计

程序功能块FC9主要用于多媒体显示屏通讯。FC9通过以太网与多媒体主机连接,按TCP/IP通讯方式把采集到液压实训台系统各个节点的状态参数、各管路压力开关状态发送到多媒体实训台管理系统,显示屏部分信息见图6。管理系统的液压原理图在收到FC9送过来的状态值切换原理图上的颜色实现系统的动态变换。数据0代表管路未导通或无工作指令,多媒体显示为灰色;数据1代表管路导通或触发,多媒体显示为绿色;数据2代表响应管理位置或液压元器件故障,多媒体显示为红色,同时系统的故障信息模块会提示相应的故障代码和帮助信息。