水厂净水构筑物技改实例

李义顺

福建省水务发展集团东山水务有限公司,中国·福建 漳州 363400

1 引言

论文针对水厂运行的现状、絮凝池问题和滤池问题等出现的原因和技改方案为主题展开探讨。

2 水厂运行的现状

水厂设计规模5.0 万m3/d。采用的工艺流程是:原水→管道静态混合器→折板絮凝池→斜管沉淀池→V 型滤池→加压泵房→市政管网,絮凝池和沉淀池分为两组,每组设计流量2.75 万m3/d,滤池分为四格独立运行。水厂投产初期,产水量较少,运行基本正常,后来随着产水量的增加出现了这两个问题,一是絮凝效果较差,矾花细小,斜管上面堆积厚厚的絮状泥渣,严重影响沉淀池正常运行。二是滤池进水量约3.0 万m3/d(1300m3/h)时,沉后水开始从进水渠溢出,无法达到5.0 万m3/d 的设计规模。

针对出现的问题,我们反复探讨,查找原因,最后认定絮凝池工作不能有效处理低浊的原水。滤池的进水口过小,属于设计失误的问题。因此,对出现问题的构筑物进行改造势在必行,才能保证水厂的正常运行[1]。

3 絮凝池问题出现的原因和技改方案

3.1 原有情况分析

根据原水水质的浊度检测资料年平均值小于10°约330天(大部分在五度左右),大于10°约35 天,属于低浊度的原水,处理难度较大。根据现场出现的情况分析,导致矾花生成滞后大量出现在沉淀池从而影响出水水质的原因一是加药后混合强度不够,絮凝剂和水没有充分混合,混合是混凝沉淀的前提,混合效果的好坏直接关系到后续的混凝沉淀效果。

目前,中国新设计的水厂多采用管式静态混合器和快速机械搅拌,管式静态混合器内置多节固定叶片,使水流成对分流,同时还产生涡旋反向旋转及交叉流动,能获得较好的混合效果。但是,管式静态混合器是按特定的水量设计,选用固定的水头损失,一旦运行水量发生变化,水头损失的变化也较大。其最大优点为其本身几乎不需维护工作,没有运行费用。机械搅拌混合池一般效率较高,可随水量变化进行调整,而不影响混合效果,但有一定的电耗。二是反应区水头损失小,反应时间不够。过分缩短絮凝时间会造成药耗增加,絮凝不完善。从当前提高水质要求考虑,完善絮凝应放在首位,而不应以缩短絮凝时间为目标[2]。

3.2 改造方案

针对本工程的具体情况和特点,这次改造方案采用简单、成熟、稳定、实用、经济合理的处理工艺,以达到节省投资和降低运行管理费用的目的,处理系统运行有一定的灵活性和调节余地,以适应水质水量的变化,尽量考虑采用管理方便、运行稳定、使用寿命长的材料及配件进行改造修复,以减少操作劳动强度。设备及材料选型采用通用产品,产品应是技术先进、质量保证、性能稳定可靠、工作效率高、管理方便、维修维护工作量少、价格适中。在保证处理效率的同时工程改造紧凑合理、节省工程费用、减少占地面积、减少运行费用。利用目前水厂现有系统采用水力絮凝运行的情况和上述原因分析,具体改造内容如下:

①利用滤池反冲洗的活性泥渣水,回流到絮凝池进水端,增加原水的浊度。

②在进水第一格增加一台框式絮凝反应搅拌机,在搅拌过程中使混凝剂水解产物迅速地扩散到水中的每一个细部,使所有胶体颗粒几乎在同一瞬间脱稳并凝聚,这样才能得到好的絮凝效果。因为在混合过程中同时产生胶体颗粒脱稳与凝聚,搅拌机特点是运转平稳且搅拌均匀,絮凝效果好。此外,搅拌桨叶、搅拌轴材质是304 不锈钢,功率1.5kW,转速30rpm。

③由于目前的折板反应池间距过大,效果较差,在折板间增加网格反应器。这种反应池基于亚微观水力学原理,全程布设网格,有利于析出的小矾花快速有效碰撞,使矾花颗粒由小变大,由松散到密实,既保证了反应后矾花颗粒达到一定的尺度和密实度,又增强了矾花抗剪切的能力,从而避免了反应的不完全和过反应现象的产生。该种反应池在中国已有广泛应用,技术成熟,当流经各种反应装置过程中,由于水流通道的不断改变,使固、液相质点不仅具有主体流动,还具有上、下、左、右的脉动,且伴有涡漩,形成对流扩散,这样将更有利于源水中杂质颗粒间碰撞的概率大大增加,促使矾花更好地形成。网格材料选用SUS304 不锈钢。

4 滤池问题出现的原因和技改方案

4.1 存在的问题的原因

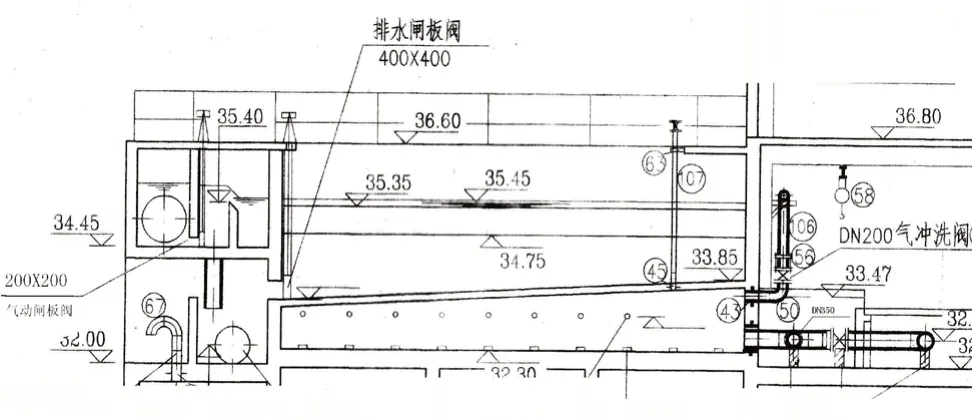

日产五万吨水厂,包括厂用水日产水应在5.50 万t 以上,平均产水约2200m3/h。分配到四个滤池,经计算单池的平均滤速实际为8.7m/h,根据设计规范要求,滤速可达8~14m/h,因此滤池过滤水量达日产5 万t 是绰绰有余的。从图1可以看出,现在水厂达不到设计产水量,不是滤池过滤面积不够的问题,而是在进水、配水及出水环节上出现差错造成的,对照设计规范,可以计算出滤池在进水的环节上出现了错误。只要对此部分进行改造,是可以达到设计的流量。

图1 滤池剖面示意图

单池进水口的流速根据规范应在0.8~1.2m/h。流量考虑是其中一个滤池反冲洗时其他三个池分配的流量,约为730m3/h,单池进水口的过水面积在0.16~0.2m2。而现有滤池的进水口只有300×300mm≈0.09m2(图示标200×200,现场尺寸为300×300),明显过小,而且进水孔的布置也不合理,根据V 型滤池的设计规范,进水孔一般应有两个,即主进水孔和扫洗进水孔。设计的扫洗强度为8.0m3/h·m2,可计算出扫洗孔的面积约0.04m2。综上分析,设计有失误,进水口尺寸偏小只有0.09m2,离计算复核的最小进水截面0.16m2还有差距。因此,技改的方案首先是加大进水孔尺寸。

4.2 改造方案

考虑到现有滤池担负全县的供水任务,不可能长时间停水改造。因此施工方案的选择和组织尤为重要,本着节约投资,减少工程量,不破坏主体结构的原则,确定加高溢水堰高约25cm,来增加进水流速,减少开孔的面积,经计算和比较,采用机械钻孔的施工工艺,单池钻二个dn200 的孔,新增过水面积为0.06m2,总进水面积为0.15m2,原有的进水孔作为主进水口,新开的孔洞作为扫洗孔,当滤池过滤时,主进水孔及扫洗进水孔均开启,当滤池冲洗时,主进水孔关闭、扫洗孔保持开启。主进水孔进行自动控制,扫洗孔一般常开,只有在滤池检修时才关闭。施工速度快,单池施工半个小时可以完成,供水基本不受到影响[3]。

5 絮凝池和滤池改造后运行情况

①絮凝池通过改造后,絮凝效果得到很大的改善,斜管上积泥现象基本消失,由于废水回用,以及减少清洗沉淀池的用水,每天可多供水800t 左右。

②滤池通过以上改造后,达到了日产五万吨的规模,滤池各项运行指标正常,同时把扫洗孔和主进水孔分开控制,滤池反冲洗时可节省大量的冲洗水。由于改造后扫洗进水孔变为二个,后续准备在扫洗孔加装阀门,根据流程实现自动控制。通过本次改造,投入不大,见效快,滤池可以满负荷生产。

6 结语

通过此次的技术改造,投资少,停水时间短,没有破坏构筑物的主体结构,使有缺陷的水厂重新焕发生机,取得良好的经济效益和社会效益。

改造后出水水质得到提高,节省大量流失的水量,相应增加供水量,得到领导和同行的肯定,对于过程中给以指导的前辈和同行表示感谢。