660MW火电机组SCR自动控制系统优化

刘耀奇,刘 岩,蒋 维,赵洪健

(宁夏枣泉发电有限责任公司,银川 750409)

0 引言

枣泉电厂#1机组为660MW超超临界燃煤机组,锅炉为北京B&W公司设计制造的平衡通风、超超临界参数、一次再热、螺旋炉膛的SWUP型直流锅炉。脱硝系统由SCR系统和液氨存储蒸发系统两大部分组成,SCR系统包含氨气(NH3)稀释系统、氨气喷射系统、SCR反应器及吹灰系统;液氨存储蒸发系统包含液氨装卸及存储系统、液氨蒸发系统、辅助蒸汽及热水系统、排放系统、电气及DCS 控制系统等。SCR系统由主机DCS系统进行控制操作,液氨存储蒸发系统则由辅控系统进行控制操作。

锅炉设置两个独立的SCR反应器,采用蜂窝式催化剂,还原剂采用液氨。从氨蒸发系统来的氨气与稀释空气在混合器中均匀混合,经氨喷射格栅注入SCR反应器入口前的烟道中,使氨/空气混合气体和烟气充分混合。

脱硝CEMS系统采用西克麦哈克(北京)仪器有限公司S710系列气体分析仪,对脱硝进出口烟气中NO含量、NO2含量以及CO含量进行测量。

DCS系统采用艾默生OVATION系统,包含DAS、CCS、SCS、DEH、FSSS、MCS等子控制系统。

1 工艺流程及控制系统概述

从锅炉省煤器来的烟气,在SCR反应器入口前的烟道中通过喷氨格栅,与稀释后的氨气充分混合后,进入SCR反应器,经SCR中的多层催化剂将烟气中的部分NOx催化还原为N2和H2O后,烟气进入锅炉空气预热器。

喷入烟道的氨气为空气稀释后含5%(vol)左右氨的混合气体。从氨蒸发系统来的氨气与稀释空气在混合器中均匀混合,经氨喷射格栅注入SCR反应器入口前的烟道中,使氨/空气混合气体和烟气充分混合。系统主要包括两个带催化剂层的SCR反应器、两套喷氨格栅、两套声波吹扫装置、两台稀释风机、两个氨/空气混合器、两套氨蒸汽供应管路、两套稀释空气供应管路及配套的阀门、管道、仪控测量设备等。

SCR反应器设计为烟气竖直向下流动,反应器入口设气流均布装置,反应器入口及出口段设导流板。为防止烟气中的灰尘堵塞催化剂表面,从而导致脱硝率下降,确保催化剂表面洁净,每个SCR反应器中每层催化剂上方布置声波吹灰器。

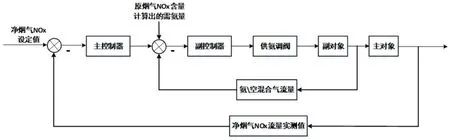

脱硝控制系统采用固定摩尔比控制方式[1](Constant Mole Ratio Control),利用串级PID控制回路实现脱硝率的自动控制,其主回路的设定值为净烟气NOx含量,副回路的设定值为根据当前的烟气流量、SCR原烟气NOx浓度和设定净烟气NOx含量计算出的需氨量,最终通过流量PID改变供氨调阀开度来调节氨气实际流量。控制原理[2]如图1所示。

图1 SCR自动串级控制原理图Fig.1 SCR Automatic cascade control principle diagram

2 存在问题及原因分析

#1机组SCR自动控制逻辑设计为串级控制,将单侧净烟气NOx含量目标值作为sp,单侧净烟气NOx含量作为pv,构成串级控制主回路。氨流量的调节是基于固定的摩尔比,需氨量由进入催化剂反应器烟气中的NOx含量实测值乘以固定NH3/NOx摩尔比的计算量、机组实际燃料量对应的氨需量前馈,以及主控制器的输出叠加得出,用来作为副回路的sp,氨气/空气混合器前氨气流量实时值作为pv,构成串级控制的副回路。其中,主控制器的PID参数随机组负荷变化,当负荷在0MW~660MW时,对应的比例值为0~1,积分值为0~100;原烟气流量对应的氨需量则是通过仪表所测的实际值计算得出。实际DCS控制逻辑SAMA图如图2所示。

图2 #1机组SCR自动控制逻辑SAMA图Fig.2 #1 Unit SCR automatic control logic SAMA diagram

在机组的实际运行期间,多次出现NOx超标现象,情况严重时单月NOx超标次数多达50次之多,尤其在机组负荷变化或者CEMS装置反吹时,都会伴有短暂的NOX含量超标。在不同负荷下,机组运行稳定时,即使各参数基本稳定,PID输出回路波动也会较大,甚至趋向于等幅震荡。这也导致在实际运行中,常常需要运行人员频繁手动干预,进行过量喷氨,增加了液氨的消耗量,导致生产成本升高,一定程度上也增加了运行人员的工作量。

经过分析总结,该控制逻辑下,导致#1机组脱硝效率自动控制品质差,喷氨自动难以稳定投入原因有以下几个方面:

1)脱硝CEMS测量装置为了防止取样管路堵塞,会间隔2个小时利用压缩空气对管路进行吹扫,此时CEMS装置送出的NOx含量的测量值、原烟气流量的测量值保持吹扫前的数值不变,并非当前工况下实测值。而当反吹结束后,输出值则会立即恢复到当前工况实际测量值,两者间存在一定的偏差,给控制系统造成一定的扰动,如果反吹时恰好机组处于升降负荷阶段,那么偏差就会特别大,这样无疑是给控制系统的稳定性埋下了隐患。

2)系统所需供氨量由副控制器输出、烟气流量对应的需氨量前馈和燃料量对应的需氨量三部分组成。这三部分中,占比较大的是烟气流量对应的需氨量,而恰恰这一分量受烟气流量波动影响较大,造成了所需供氨量波动较大;另一方面,PID控制器占比较小,根本无法抵消烟气流量波动所造成的影响。

3)主控制器PID参数设置不合理,变PID参数的函数在空负荷到满负荷之间为一条直线函数,无法满足在不同负荷段下的实际要求;机组在低负荷稳定运行时,系统可以保持相对稳定,而高负荷时PID输出回路波动较大,系统无法稳定运行。

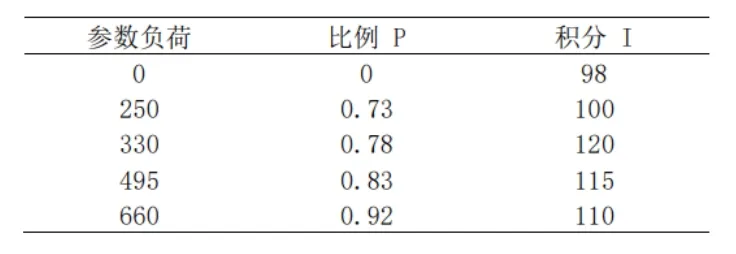

表1 整定后PID参数表Table 1 PID parameter table after tuning

4)机组负荷变化时,烟气流量随之变化,其波动和扰动都比较大,从而引起氨需量的突增或突减,这对SCR出口NOx含量控制影响特别大,每次升、降负荷时,都会伴随短暂的NOx含量超标。

3 优化方法

为解决上述问题,从DCS控制逻辑修改及PID参数整定两方面入手,对系统进行了优化。修改后的DCS控制逻辑SAMA图如图3所示。

图3 #1机组修改后SCR自动控制逻辑SAMA图Fig.3 #1 Unit modified SCR automatic control logic SAMA diagram

1)理论上来讲,机组负荷越高,对应的燃料量越多,相应的烟气流量也就越大。通过对机组实际运行中参数进行收集整理,找出机组负荷与烟气流量之间的对应关系,建立预测模型。从而修改原烟气流量对应的氨需量控制回路,将原来的实测值修改为根据机组负荷对应的函数,这样就解决了升、降负荷过程中原烟气流量波动以及CEMS装置反吹时测量值短暂失真而导致的系统自动性能差的问题。

2)由于锅炉燃烧本身是一个缓慢的过程,从煤粉燃烧反应到锅炉出口净烟气NOx含量产生变化需要一定的时间,并且SCR自动控制本身也存在大延迟、大惯性的特点,氨气喷入后需要经过化学反应之后,净烟气NOx含量才会做出相应的变化,所以在系统中增加前馈环节则可以大大改善自动系统调节品质。该系统采用的前馈是原烟气中NOx含量变化量计算后得出的需氨量前馈,在机组负荷变化或煤质改变导致NOx含量变化时,提前进行调节。

3)对SCR自动控制中需氨量计算回路中各分量占比进行重新优化,减小烟气流量对应需氨量回路所占比例,使得原烟气流量波动时,对控制系统产生的扰动得以减小;增加主控制器PID输出回路所占比例,当系统存在扰动时,能够更快地消除扰动。

4)在主控制器中增加烟气流量的微分量,加快系统调节速度,使自动控制系统适应机组快速升降负荷时烟气流量的变化快、原烟气NOx含量激增/激降的工况。

5)机组在不同负荷段时,炉膛内燃烧特性存在一定的差异。在不同的负荷段分别对主回路PID参数进行重新整定,最终通过对5个不同工况下参数进行整定后,将主控制器的PID参数所对应的函数设置为5个分段函数,使自动控制系统适应所用工况。实际PID参数整定后见表1。

4 结束语

针对枣泉电厂#1机组运行期间NOx频繁超标、自动投入率差的情况,从CEMS测量装置的特性、测量信号的波动以及系统特性方面进行了原因分析,对控制逻辑进行优化,重新整定PID参数,提高了SCR自动调节品质,大大减少了机组NOx超标次数,为相同SCR控制策略的同类型机组在控制逻辑的组态及自动品质优化上提供了参考。