挤出固化式3D打印水泥类材料流变性能研究综述

陈剑刚,陈瑜,马云龙,丁婧雯,吴思华

(1.佛山市交通科技有限公司,广东 佛山528300;2.长沙理工大学 交通运输工程学院,湖南 长沙410004)

0 引言

在建筑行业向装配化与自动化发展的当下,增材制造(Additive Manufacturing,又称3D打印)以成型快、无模板化及自动化程度高等特点[1]备受业界青睐。建筑3D打印最早由Pegna[2]提出,是一种以水泥基材料逐层累积,选择性构造以形成构筑物的建造方法。历经多年发展,因成型方法与打印材料不同,建筑3D打印逐步形成以挤出固化式3D打印(Extrusion-Consolidation 3D printing)与选择性粘结打印(Selective solidification printing)[3]两类成型方法。由两类成型方法衍生的“轮廓工艺(Contour Crafting)”[4]、“混凝土打印技术(Concrete Printing)”[5]及“D形工艺(D-shape)”在3D打印大尺度构筑物及构件中得到广泛应用。从主流的建筑3D打印工艺及其工程适用领域上看,基于挤出固化式3D打印成型方法的“轮廓工艺”和“混凝土打印技术”是实现大尺度建筑物打印的首选工艺。

建筑3D打印材料的工作情况、成型方式与传统建筑材料差别较大。作为新兴的建造技术,建筑3D打印缺乏相应的规范标准,打印材料在配制、工作性能评价及测试方法选择上缺乏相应的指导[6]。

“管道输送”、“挤出堆叠”及“无模板化”是挤出固化式3D打印区别于传统建造工艺的主要特征[7],打印材料的工作情况可以视为流体在管道内、挤出后(无侧限堆叠)的流动与变形。在已报道的挤出固化式3D打印水泥基与地聚合物材料研究中[8],打印材料的流变性能已被用于表征其可打印性能、指导配合比设计等方面。打印材料的流变性能可以贴切表征各打印环节对其工作性能要求,并能结合定性和定量分析方法[9]对其可打印性能进行表征。

国内外对于打印材料流变性能的研究尚处于萌芽阶段,仍需进一步研究。本文对挤出固化式3D打印进行了流变学分析,并从水泥基和地聚合物打印材料的流变-可打印工作性能、流变性能影响因素2个方面对国内外研究进行综述分析。

1 挤出固化式3D打印流变学分析

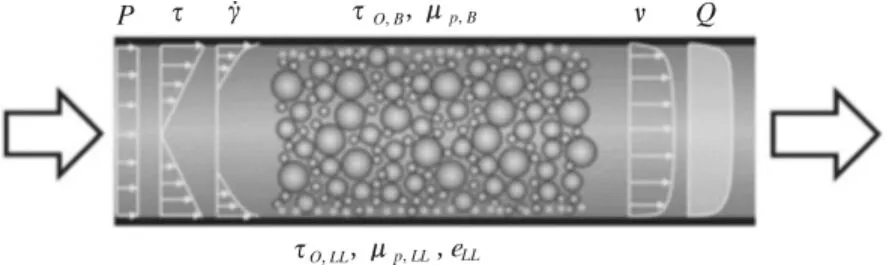

在整个挤出固化式3D打印过程中,材料要通过储料仓、管道及打印头3个部位[10]。对材料的处理步骤可划分为:(1)将材料泵送到输送头;(2)打印头挤出材料;(3)材料沉积;(4)进一步沉积堆叠。图1为典型的挤出堆叠过程。

图1 典型的挤出堆叠示意

实现挤出固化式3D打印的前提是材料的输送。加压泵送是打印材料输送的主要方式,打印材料在管道输送时的受力如图2所示,剪切速率和剪切应力在管道中心轴处为0,且在管道壁处最大,属于典型的管道输送流体情况。

图2 管道输送材料的受力情况

水泥基材料的挤出技术可分为柱塞挤出(Ram extrusion)和螺栓挤出(Screw extrusion)[11],衍生而来的打印挤出方式[12]包括:(Ⅰ)刚性材料挤出;(Ⅱ)高流动性材料挤出;(Ⅲ)多方式辅助挤出(伴随除系统外的荷载挤出)。Ⅰ类材料多为稠硬状态,挤出依赖于螺栓、泵机等系统提供的机械荷载;而Ⅱ类材料流动性较好,多以泵送压力作为挤出荷载;由于技术难点,Ⅲ类挤出方式在混凝土3D打印中尚未得到广泛应用。

在实际挤出过程中,材料易受打印头的剪切,进而引起颗粒迁移产生不均匀流动,材料呈现流变行为[13]和剪切稀化现象,且材料的剪切流动受打印头几何形状影响[14]。

Perrot等[15]根据材料在挤出头中的受力形式,如图3所示将其划分为3个部分:区域1单向流动(Plug flow);区域2成型流动(Shaping flow);区域3连续模或停滞区。在打印材料的沉积堆叠过程中,其逐渐由流体转变为固体[12],主要受自身与后续打印层重应力影响[16]。当自身承载能力与重应力不相适应时,材料易发生破坏(自流、断裂等)进而造成打印结构失稳。此外,由于打印层数随时间增加,上下层材料存在一定的硬化时间间隔[17],打印层强度具有时变性,故在研究其破坏与强度发展时须对时间进行考量。

图3 打印头受力示意

打印材料的工作性能应达到流动-变形的动态平衡关系。即材料应具有一定的流动性保证材料的顺利输送,并具有一定的变形能力保证材料顺利挤出、避免沉积堆叠过程的结构失稳变形[18]。流变性是材料在外力作用下的变形与流动的表征[19],其与打印材料所需的流动-变形能力相契合。流变学认为,新拌水泥基材料为典型的宾汉流体,即类似固体不流动,当施加的切应力超过材料的屈服值时,材料开始流动。塑性黏度、屈服应力是表征材料流变性能的重要参数,可以有效表征打印材料的工作性能。

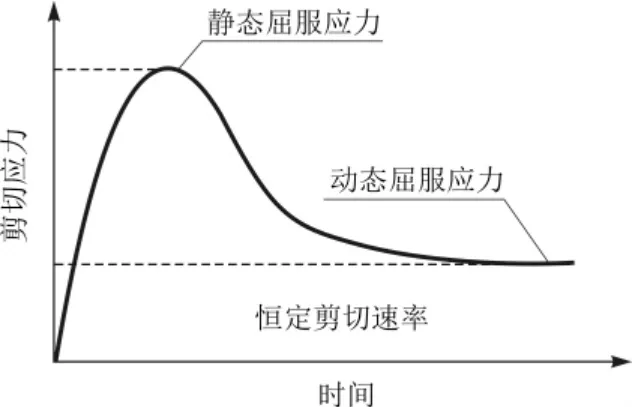

有研究表明[20],水泥基材料的絮凝作用会在其微结构破裂之前产生一种静态屈服应力,其数值往往高于动态屈服应力。静态屈服应力可有效表征材料的微结构堆积[16]。而材料在挤出-堆叠过程中存在动、静态屈服应力之间的差异[21],可以通过其触变性来表征。图4为动、静态屈服应力在恒定剪切速率下的差异[22]。

图4 动、静态屈服应力之间的差异

目前对于水泥基材料触变性的定义和测试技术尚无统一定论,学者们多以材料受剪切后的黏度恢复率对其进行表征[23]。絮凝率Athix(Flocculation rate)是表征材料触变性的新方法[24],Athix可以描述静态屈服应力随时间线性变化的情况。在Athix的基础上,Kruger等[25]提出以再絮凝率Rthix(R-flocculation rate)表征打印材料触变性的方法。相较于Athix,Rthix主要发生在去除剪切应力的最初几百秒,可以贴切地表征材料从挤出到沉积堆叠这一阶段的触变性。

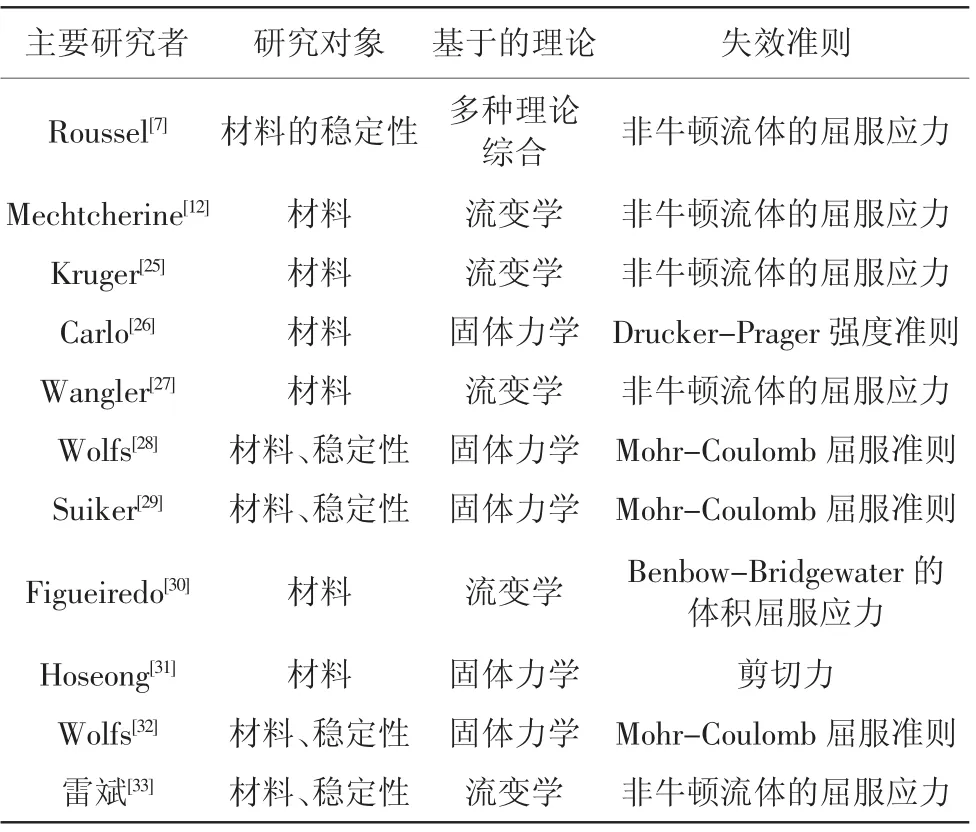

对于打印材料的破坏研究,可借鉴丰富的传统标准及理论。为寻求与打印材料相适应的破坏表征方法,学者们基于不同理论模型进行了相关研究(见表1),这些研究多基于材料与其稳定性,涵盖了固体力学与流变学理论。打印材料的屈服应力与打印层重应力的相适应性是研究其破坏准则的基本思路。

表1 具有代表性的打印材料破坏准则研究

以上研究与分析表明,打印材料的流变行为与挤出固化式3D打印的工作情况高度契合,流变参数可以贴切地表征打印材料的工作性能。

2 流变-可打印性能研究

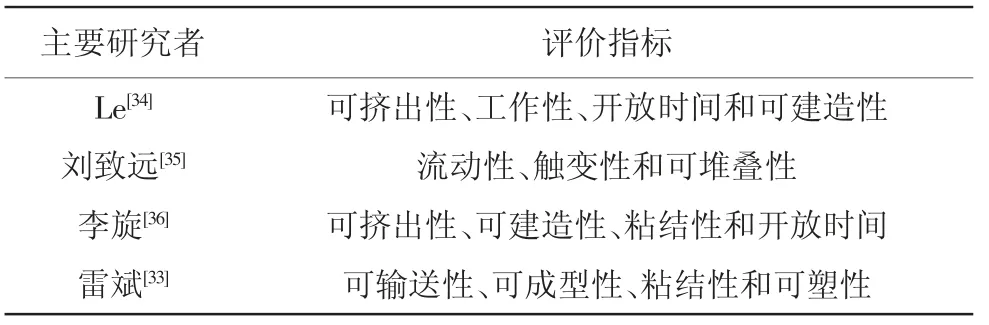

研究者对打印材料工作性能评价研究,多将材料的传统工作性能与打印实际情况相结合,表2列举了挤出固化式材料几种主流的可打印性能评价指标,其中Le[34]提出的可打印性能评价指标受到广泛认可。但这些指标定义都较为宏观、综合性较强,表征方法难以统一,呈现与常规的测试方法不相适应的情况,故尚未形成完善的可打印性能评价体系。

表2 挤出固化式材料可打印性能评价指标

胶凝材料的早期流变性能显著影响其可挤出性和可建造性[37],Wolfs等[28]认为,水泥基材料的流变性能是评价其可打印性能的重要因素。

刘巧玲和杨钱荣[38]的研究指出,作为评价材料流变性能的参数,塑性黏度、屈服应力可以表征材料内部结构阻碍其自身变形的能力,两者可以反映打印材料的外部行为和内部结构之间的联系,有效地表征其可打印性能。Paul等[37]研究了不同水泥混凝土的打印效果,认为打印材料的触变性是影响其输送、挤出、沉积堆叠的重要因素。Perrot等[16]认为,屈服应力是实现水泥基材料打印的关键参数,其与打印材料的可建造性有关。Panda[39]认为,材料的黏度、触变性与打印材料的可挤出性高度关联。

静态屈服应力[40]有助于改善打印材料的可建造性。Panda等[41]以地聚合物最大打印层数评价其可建造性,验证了高静态屈服应力对改善打印材料可建造性的有效性(打印最大层数20层)。Zhang等[42]认为,地聚合物打印材料的工作性及打印层粘结力与其流变性能有关,可建造性与其屈服应力有关。

以往对材料的流变-可打印性能研究多以定性研究为主,定性研究多集中于材料流变性能与可打印性能的相关性分析上,并不能量化两者的相关程度。故此,不少学者开始转向定量研究流变-可打印性能。Mechtcherine等[12]认为,材料的黏度和管内压降可以作为评价打印材料可挤出性能的指标。Kaplan等[43]基于白金汉方程和管道几何参数推导了表征胶凝材料流变行为的相关方程。

水泥基材料与地聚合物的非均质性常导致其流动行为因条件不同而产生显著差异,故目前难以准确表征其可挤出性能。对于流变-可打印性能的定量研究大多集中在流变-可建造性方面。Perrot等[16]提出了一种流变-可建造性破坏准则,形如式(1)~式(3)所示:

式中:σV——第1层打印层上的垂直应力,Pa;

h(t)——打印高度,第1打印层之上结构高度,是随时间变化的函数,m;

ρ——打印材料的密度,kg/m3;

g——单位质量材料所受重力,取9.8 N/kg;

σC——第1层打印层的临界破坏应力,Pa;

τ0(t)——打印材料的屈服应力,是随时间变化的函数,Pa;

αgeom——几何因子,取决于打印物的几何、结构形式;

t——第1打印层堆叠的时间,s。

打印高度是可建造性最直观的体现。式(1)~式(3)表明,h∝αgeom·τ0(t)/(ρg),即打印高度h与材料的屈服应力呈正相关,具有较高屈服应力和较低密度的材料可以得到更高的h,可建造性更好。

Mechtcherine等[12]以不同打印材料的无量纲数C=(ρgh)/τ0作为打印层是否发生变形的判据:C>1发生变形,C≤1则不发生变形;且C值受打印头几何形状的影响。

Wangler等[27]在Perrot等[16]的研究基础上,引入von-Mises可塑性准则,得到如式(4)的可建造性方程:

在挤出-堆叠过程中,打印材料从流体过渡到固体。鉴于材料前后状态的差异,其破坏形式并不相同,Rousse[7]从材料的屈服应力、弹性模量等方面研究了打印材料的流变性能要求,提出了基于流体弹性模量的打印层临界破坏公式(5)、公式(6):

式中:Ec——材料的杨氏弹性模量,与材料的弹性剪切模量有关,Pa;

Hc——临界高度,该高度下打印结构会发生屈曲破坏,m;

δ——单层高度,m。

由式(5)、式(6)可得到打印材料由强度破坏转换为屈曲破坏时,其过渡高度表达式(7):

式中:HT——过渡高度,在该高度下打印物破坏由强度破坏转换为屈曲破坏,m;

v——泊松系数;

γc——打印层发生流动时的临界剪切应变。

此外,Rousse[7]在研究中给出了打印材料沉积-堆叠过程中,屈服应力与时间、第1层高度h0及打印物高度H等参数的关系,认为打印层在沉积阶段的初始屈服应力峰值为ρgh0,在打印完成t=(HS)(/h0V)时,即打印物最终的屈服应力为ρgH。

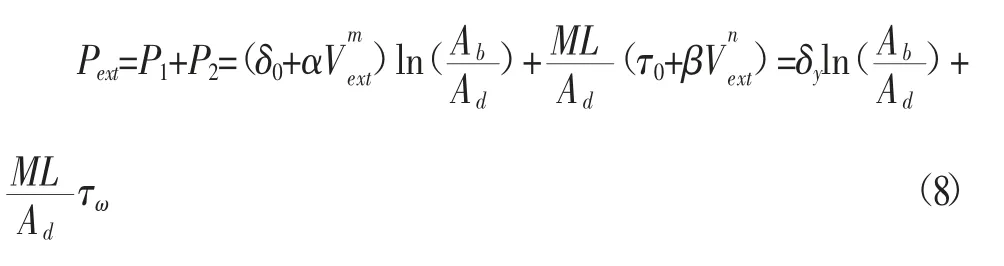

Figueiredo等[30]另采用Benbow-Bridgwater模型对上述模型进行验证,结果表明,打印材料的屈服应力是可建造性的主要影响因素。Alghamdi等[44]以Benbow-Bridgewater模型[见式(8)]为理论基础,以针筒挤出模型机研究了打印材料的流变性能。研究表明,通过理论模型结合实际打印试验可以预测打印材料的屈服应力及其所需挤压力的数值范围。

式中:Pext——总挤出压力,Pa;

P1、P2——进入打印头以及通过打印头所需的压力,Pa;

Vext——挤出速度,m/s;

α、β——速度系数;

m、n——速度指数;

δ0、δy——挤出屈服应力,与打印材料的表观速度相关,Pa;

τ0——与材料挤出速度相关的剪切应力,Pa;

τω——滑移屈服应力,Pa;

M、L——模具的周长、长度,m;

Ad、Ab——模具、挤出针筒面积,m2。

3 打印材料流变性能的影响因素

已有研究表明[9],具有低塑性黏度、动态屈服应力的打印材料具有更好的可挤出性能。较低的屈服应力和塑性黏度虽然有利于泵送挤出,但材料易发生离析[21],并不利于材料沉积堆叠,而材料的高静态屈服应力可以弥补这一缺陷[39]。由于不同打印设备对打印材料的流变要求各不相同,要获得打印材料的定制流变性能必须充分了解其流变性能的影响因素。

打印材料的流变性能受原料、配比、掺合料及外加剂等因素影响[45],具有与打印设备相匹配的材料配比是实现打印的前提条件。Zhang等[46]研究了打印材料的黏度、屈服应力及触变性随水胶比的变化,并给出了适合其挤出的黏度、屈服应力及水胶比范围。Weng等[47]采用Fuller Thomapson方法和Marson-Percy模型进行打印材料配合比设计,以期获得相对最优流变性能。但这项研究只考虑了砂的级配,缺乏材料粒度分布、颗粒相互作用的流变影响分析。

在水泥-矿渣-粉煤灰三元体系下,材料的屈服应力主要由反应前体的粒径分布决定[19]。材料的屈服应力可能与其水化作用过程中颗粒的比表面积变化有关,胶凝材料的屈服应力和塑性黏度来源于颗粒间的静电力、摩阻力引起的絮凝作用。不同掺合料对打印材料流变性能的影响效果不一。粉煤灰可以通过“滚珠效应”润滑颗粒表面、减小摩阻力,降低打印材料的屈服应力,从而改善打印材料的流变性能。而不同等级粉煤灰之间的流变影响效果也有不同,C级粉煤灰的效果不同于F级[19]。钙相来源相对丰富的反应体系中,凝胶网络更易形成,造成材料黏度、屈服应力增大,故掺合料的钙相、铝相等化合物的含量均会对打印材料的流变性能造成不同影响。硅灰有助于提高打印材料的动态屈服应力和塑性黏度,改善材料的可挤出性能,其效果受体系内不同种类高效减水剂的影响[26]。此外,而硅灰的可能因品质、掺量及其表面性质和体积分数之间的差异导致对材料流变-可打印效果影响不同。

外加剂对水泥基材料的流变性能调控可谓是量小功大。有针对性地使用外加剂可以定制打印材料的流变性能,而不同的外加剂对打印材料流变参数的作用效果有着显著差异。Panda[39]等认为,在输送阶段可使用高效减水剂和增稠剂调节材料的黏度及屈服应力,使其满足可挤出性要求;而在沉积堆叠阶段,纤维、促凝剂等可以增加打印层的屈服应力,以提高其可建造性。

挤出固化式3D打印使用的外加剂主要包括:减水剂:聚羧酸系、萘系;增稠剂:羟丙基纤维素醚、淀粉醚、黄原胶、温轮胶;速凝剂:粉状碱性铝酸盐、碳酸锂;触变剂:乳胶粉、纳米坡缕石、有机膨润土;缓凝剂:柠檬酸钠、葡萄糖酸钠;引气剂:三萜皂苷;增塑剂:纤维素醚与木质纤维等复配、淀粉醚与触变剂以及润滑剂复配。

高效减水剂可在液固比恒定下降低材料的屈服应力和塑性黏度。而不同种类的高效减水剂作用效果受其分子结构之间的差异影响。刘致远[10]的研究得出,随减水剂掺量的增加,打印材料的屈服应力与塑性黏度均降低;聚羧酸系减水剂可以有效降低打印材料的塑性黏度,但其对屈服应力的减弱效果则较差。特别地,萘系减水剂对地聚合物的流变影响效果大于聚羧酸系减水剂。

在诸多外加剂中,增稠剂对打印材料的流变影响效果最显著,羟丙基甲基纤维素可以降低其屈服应力,但可以增大塑性黏度;打印材料的屈服应力随淀粉醚掺量增加先提高后降低,塑性黏度持续增大,而触变性不受影响。此外,淀粉醚作用下的屈服应力与塑性黏度变化不总是相关[10],故其可用于调节打印材料单一流变参数。

Marchon等[45]指出,触变剂可以提高打印材料的屈服应力,能有效降低打印材料在重应力下的变形。Mendoza等[48]研究了纳米黏土作为触变剂对打印材料流变参数的影响,结果表明,纳米黏土可以提高打印材料的静态屈服应力和触变性。

刘巧玲和杨钱荣[38]研究了掺不同聚合物下水泥基打印材料的表观黏度、触变性、屈服应力和塑性黏度,研究表明,不同种类聚合物会对打印材料的流变性能产生不同影响,聚合物复掺及三掺都具有很好地协同效应,且三掺可以取得相对较优的可打印性能。

马勇[49]在打印混凝土中掺入了引气剂,引气剂形成的气泡可以充当固体夹杂物,使得材料的塑性黏度和屈服应力增大,有利于提高挤出后的静态屈服应力。

对于使用多种外加剂的打印材料,应考虑外加剂复配下的协同效应以及与材料的相容性等问题。此外,外加剂对地聚合物的有效性仍待进一步研究。区别于水泥基材料,地聚合物的流变性能主要受其所使用的激发剂种类、浓度及胶凝材料组分的影响[50]。

4 结论

长期以来,国内外学者力求以可打印性能全面地表征打印材料的工作性能。然而,仅在定性研究下,学界对于可打印性能的表征方法尚无统一定论。打印材料的流变性能可以贴切的表征其工作性能,流变-可打印性能可以量化可打印性能指标。而建立起完善的流变-可打印性能评价体系及测试方法仍有待进一步研究。由流变-可打印性能的定性研究转向定量研究,并建立起完善的数值模型及指标体系是其向深层次发展的方向。其次,由于打印材料的工作性能要求与传统材料大不相同,充分了解其流变性能影响因素,得到完备的流变性能调控方法,可以有效指导打印材料制备。