满足多种供电输入的大功率电源设计

骆训卫,宋金华,林兰修,吴 林

(同方电子科技有限公司,江西 九江 332002)

0 引言

供电电源是所有电子设备不可或缺的一部分,供电电源性能的好坏直接关系到设备的使用性能。针对一款大功率电子设备的供电,设计了一款3 kW以内体积小、效率高的两种供电输入方式的供电单元,该供电单元为多路直流输出,可以同时给设备功放以及其他单元供电。输入供电方式既可以是单相220 V,也可以是三相四线380 V,功率因数可以达到0.99以上。

1 系统结构及原理

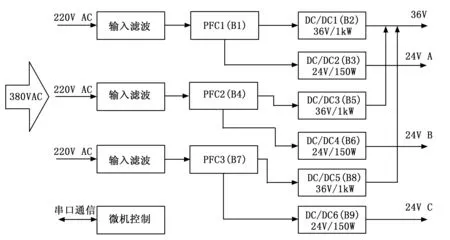

如图1所示,供电单元包括以下几个功能电路部分:输入滤波电路;PFC电路;DC/DC电路;微机控制电路;具有主电源电压调压功能、温度检测功能、电压电流检测功能、对电源模块的启动进行监测和控制、与上位机通信功能。

图1 系统结构及原理框图

交流输入经三路PFC电路变换成三路直流输出高压,直流高压分别送给后端的24 V、36 V高压电源转换模块供电得到相应的电源电压,其中36 V给功放末级供电,24 VA、24 VB、24 VC给设备其他单元供电。

微机控制电路,内置单片机可实现:遥控开关机功能;监测各路输出的电压、电流;监测整机机内温度;对各电源模块启动进行控制;对36 V输出电压进行调节;通过串口与上位机微机单元通信,执行上位机下达的命令;上传温度、电压、电流等信息。

2 多种供电输入方式

供电单元分两种供电输入方式:可以是单相220 V也可以是三相四线制380 V。当单相220 V输入时:三路滤波器均接入同一路220 V电源;当三相四线380 V输入时,每路滤波器分别接入A、B、C相的220 V电源,36 V主电源由三路独立的1 kW电源模块均流并联组合而成,保证了三相电流的平衡性。这两种供电输入方式既能使用普通标准的16 A电源插头,满足一般环境下的市电供电要求,也能满足特殊供电要求下三相四线380 V的供电要求。本供电单元设计的交流输入电压范围比较宽,在176~264 V的输入条件下,供电单元能稳定正常的工作。涵盖了国内交流输入范围和输入方式的供电要求。

3 硬件设计

3.1 主要参数指标

1)交流输入:单相220 V或三相四线380 V;

2)直流输出:直流输出36 V/60 A,三路独立的24 V/6 A;

3)保护功能:电路具有输入过欠压保护、输出过流保护、输出短路保护、输出过压保护、过温保护;

4)指示:用双色发光二极管指示整个供电电路启动和关闭状态,橙色表示有交流输入待机状态,开机过程中红绿交替闪烁,当各个工作电路启动后,为绿色;

5)数据通信传输:通过422串口与上位机通信,上传各路直流输出电压电流信息,控制各个模块的启动和关闭,八级阶梯式调压网络调节直流36 V的输出电压大小。

3.2 输入滤波电路

电源输入端设计有电源滤波器,分三路独立的输入滤波电路,开关电源本身就是很强的干扰源,滤波器可以有效的抑制设备内部干扰通过电源线反窜至设备外部,同时滤波器可以有效的抑制设备外部干扰信号通过电源线耦合作用到设备内部。该电源滤波器采用法兰盘安装方式,安装的位置尽量靠近电源输入端,滤波器的外壳为地,接地方式是通过设备底板或面板连接,一定要注意底板或面板安装位置的油漆涂覆防护,确保滤波器的接地可靠性,保证设备的电磁兼容性试验要求。

3.3 PFC电路

PFC电路选择功率因数校正模块,该模块的输入电压范围为:交流85~264 V,效率高达96%以上,功率因数大于0.99,输出电压为390 VDC,模块具有使能控制和负载使能控制,输出功率为1 600 W,为标准全砖封装,高度为12.7 mm[1]。

功率因数校正模块具有输入过欠压保护、输出过流及短路保护、输出过压保护、过温保护。设计有三路独立的相同PFC电路为后端电路提供390 V高压直流输入。

3.4 DC/DC电路

3.4.1 36 V DC/DC电路

3.4.1.1 主电路

36 V DC/DC电路选用宽范围、高可靠、高效率的单路输出隔离DC/DC模块,该模块输入电压范围为300~450 VDC,输出功率1 000 W,为标准全砖封装,高度为12.7 mm。模块提供使能控制,铝基板工作温度可高达100 ℃。

该模块具有输入过欠压保护、输出过流及短路保护、输出过压保护、过温保护、多模块并联均流功能[2]、输出电压调节功能和输出故障检测功能。

36 V DC/DC电路图见图2,本模块选用负逻辑使能控制,采用三块同款模块进行并联均流输出,一方面能保证提供功放电路足够的功率[3];另一方面保证功放电路的直流供电电压输入的一致性[4];还一方面是保证模块输出功率的均衡性[5]。

图2 36 V DC/DC电路

3.4.1.2 调压电路

为了满足后端主电路供电电压实时调节需求,通过微机单元的三根I/O控制信号控制电源模块的调压电阻网络,实现36 V电源自34 V至41 V之间的8档电压的实时调节,其调压原理如图3所示。

图3 调压原理图

调压电路通过改变模块的TRIM脚对输出正极的电阻网络阻值大小可以往上调节其输出电压;调节其TRIM对输出负极的电阻阻值大小可以往下调节其输出电压。本调压电路经过精心调配电阻和来自微机单元的三根I/O控制口,其分别控制上调、下调电阻网络的阻值,实现调整阶梯式八级电压,可以实现从34~41 VDC的均匀性和间隔性电压调整,可以完美的匹配整机主电路供电的要求。

3.4.2 24 V DC/DC电路

3.4.2.1 24 VA DC/DC电路

24 VA DC/DC电路选用模块的输入范围:200~415 VDC,输出功率150 W,标准的四分之一砖封装,高度12.7 mm,采用铝基板及封闭式结构;具有高可靠性、高效率、高功率密度、低纹波噪声等特点,具有输入欠压保护、输出过流及短路保护、输出过压保护和过温保护。

24 VA DC/DC电路是一个常工作电路,当滤波电路接入交流后,使用桥堆整流后的直流300 V电压通过单向导通二极管给模块B3供电,输出直流电压24 V,此输出电压给微机电源模块供电,输出端使用发光二极管指示当前电路的工作状态,当微机接收到上位机开机命令后,微机发出PFC1电路继电器接通的命令,输出直流24 V给PFC1电路中继电器线包1K1供电,继电器吸合,交流通过滤波电路给B1模块供电,PFC1电路启动。当高压390 V稳定输出后,通过单向导通二极管给模块B3供电,此时桥堆整流后的电压低于PFC1电路输出电压值,24 VA模块转为PFC1电路供电,直流输出24 VA给后端电路供电。

3.4.2.2 24 VB、24 VC DC/DC电路

24 VB、24 VC DC/DC电路选用的模块与24 VA电路中模块相同,分别由PFC2、PFC3电路供电,在微机命令控制PFC2、PFC3输入电路中继电器2K1、3K1吸合后,PFC2和PFC3电路启动,给模块B6(24 VB模块)、B9(24 VC模块)供电,输出直流24 VB、24 VC给后端供电。

3.5 微机电路

微机电路见图4,控制部分的核心由4N1(C8051F330)单片机组成[6]。该单片机集成有Flash、内部数据RAM、10 位AD、10为DAC,17个端口I/O引脚等,是一款高效的8 位微处理器,极大地简化了硬件电路设计。该单片机可以控制模块使能电路达到供电电路的启动功能;控制36 V DC/DC输出电压来匹配末级功放输入电压;检测整机的温度,控制各电源模块的启动,对直流输出的电压、电流进行采样[7]。交流输入接通滤波器电路后,24 VA常开电路工作,输出24 VA,再经过微机电源模块转换成直流3.3 V。

图4 微机电路

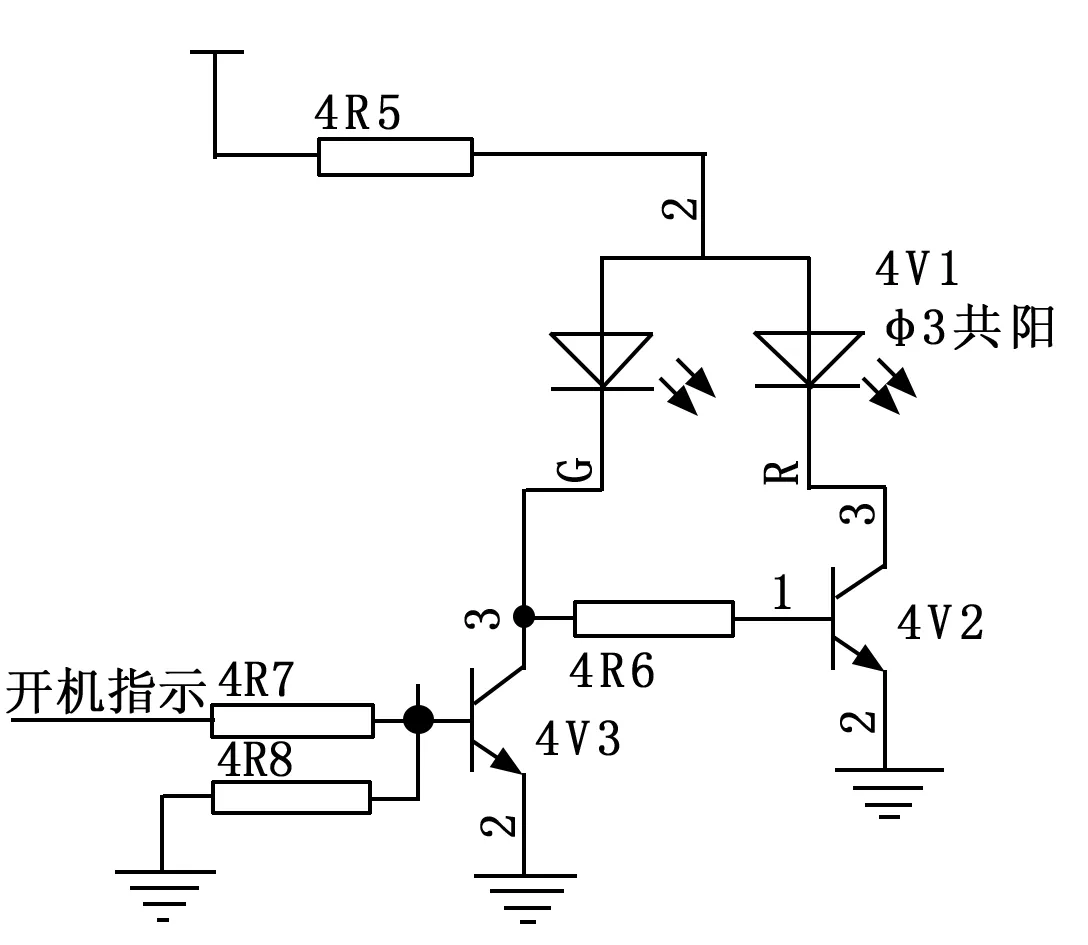

3.6 开机指示电路

开机指示电路见图5,“开机指示”电平为低电平时,三极管4V3处于截止状态,3.3 V电压经过限流电阻4R5、绿色发光管和4R6,作用在三极管4V2的基极,此时,4V2基极有微弱电流流过,4V2发射机和集电极处于导通状态,红色发光管点亮;

图5 开机指示电路

“开机指示”电平为高电平时,三极管4V3处于饱和导通状态,绿色发光二极管的截止端基本为零电位,4V2处于截止状态,电压经过限流电阻4R5、绿色发光二极管和4V3形成回路,绿色发光管点亮。

3.7 采样电路

电压采样电路通过精密电阻分压原理采样直流输出36 V、24 VA、24 VB和24 VC的电压;通过霍尔电流传感器采样36 V的输出电流;通过温度传感器紧贴整机散热集中的地方,采样整机最真实的温度数据;将温度采样数据送入单片机P1.0数据口,电压和电流采样数据通过多路模拟开关送入单片机P1.1数据口。

图6 多路模拟开关电路

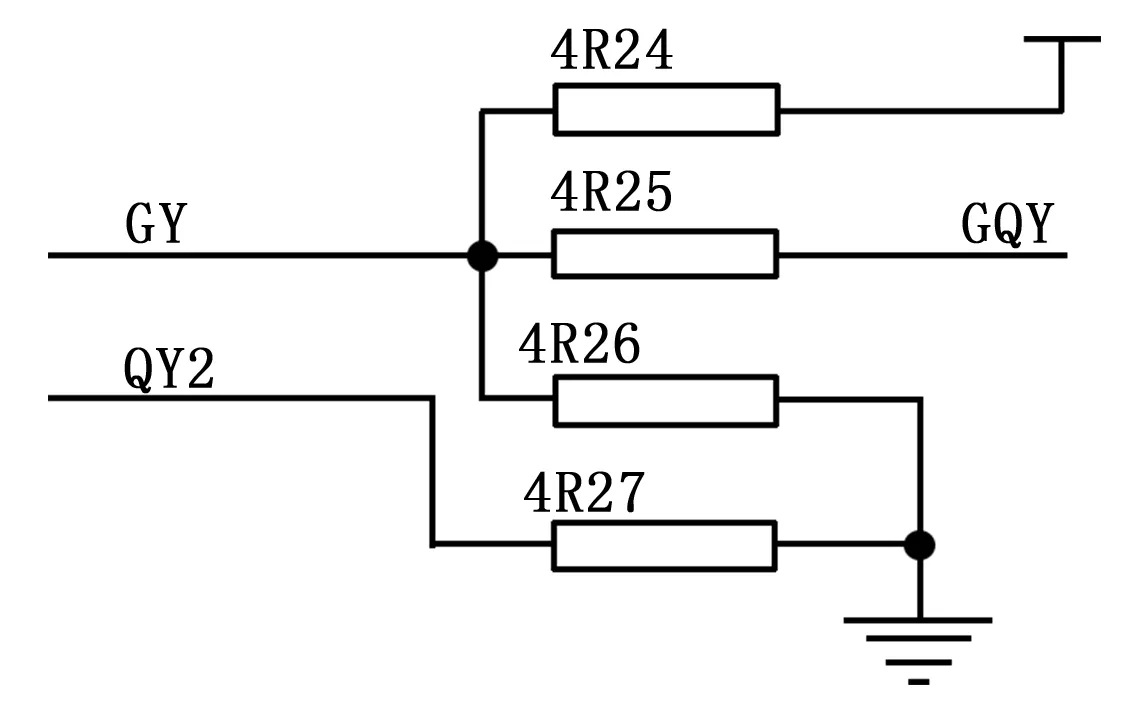

3.8 输入过欠压电路

输入过欠压电路如图7所示,每路滤波器输出电路后都接入桥堆,桥堆整流后的电压送入光耦初级,三路光耦次级输出采用串联连接方式,过欠压数据GQY通过采样电路送入多路模拟开关,再送入单片机P1.1数据口。

图7 输入过欠压电阻网络

当某一路交流输入或某一相交流输入缺失时,GY和QY2悬空,可以检测交流输入是否正常;当满足三路交流输入时,GQY电平随交流输入电压增大而变小。通过设定GQY电压大小来设置输入过欠压的交流电压数值。

4 软件设计

采用模块化软件设计,在主程序中套用各功能子程序,这样设计软件逻辑严谨、条理清晰。包括有电压采样子程序、电流采样子程序、温度采样子程序、串口通信子程序、调压子程序。软件流程图见图8。

图8 软件流程图

4.1 电压电流采样

单片机内置10位AD,通过控制多路模拟开关来实现对六路模拟信号进行采样。

4.2 温度采样

单片机采样温度传感器的温度数据,输入到单片机的P1.0数据口。

4.3 状态监测

单片机内置10位AD,实现对36 V 、24 VA、24 VB、24 VC等输出电源的电压、电流进行采样监测;对整机工作温度进行监测。

4.4 调压程序

单片机通过控制P0.1、P0.2和P0.3三个I/O口的电平来控制调压电阻网络的接通和关闭,实现八种不同电阻网络阻值的切换,对应八种设定电压值。

4.5 串口通信

微机控制通过串口与上位机通信;数据传输速率为9 600 b/s。电源接收来自上位机的开/关机命令,并执行电源的开/关机命令;接收来自上位机的状态查询命令,并返回电源的电压、电流、温度等信息;接收来自上位机的调压命令,并执行调压程序,把36 V的功率电源电压快速的调整到指定的电压值。

5 热设计

供电单元内部热设计最大限度的利用导热、对流和辐射散热。供电单元采用独立的结构单元设计,内部元器件排列有序,有利于流体的对流换热,关键元件置于进口气流温度低处,比如:单片机、电流传感器、采样电路、串口芯片和多路模拟开关等器件[8]。电源模块置于风道中,采用电源模块加装散热器和强制风机抽风对流来散热[9];一方面,侧板与上下盖板采用密封结构处理,前后面板最大限度的保证进风口和出风口的风道尺寸,各个模块的散热齿、风道与风机风向都保持相同的方向,尽量减小风道的阻力损失;另一方面,合理选用风机型号,风机的高度尽量在不影响安装上下盖板与器件冲突的前提条件下选择风机风量比较大的型号。风机的数量在不影响器件的前提条件下尽量布满整个面板的宽度,供电单元选用了6个40×20L的风机,每个风机风量参数为0.27 m3/min。

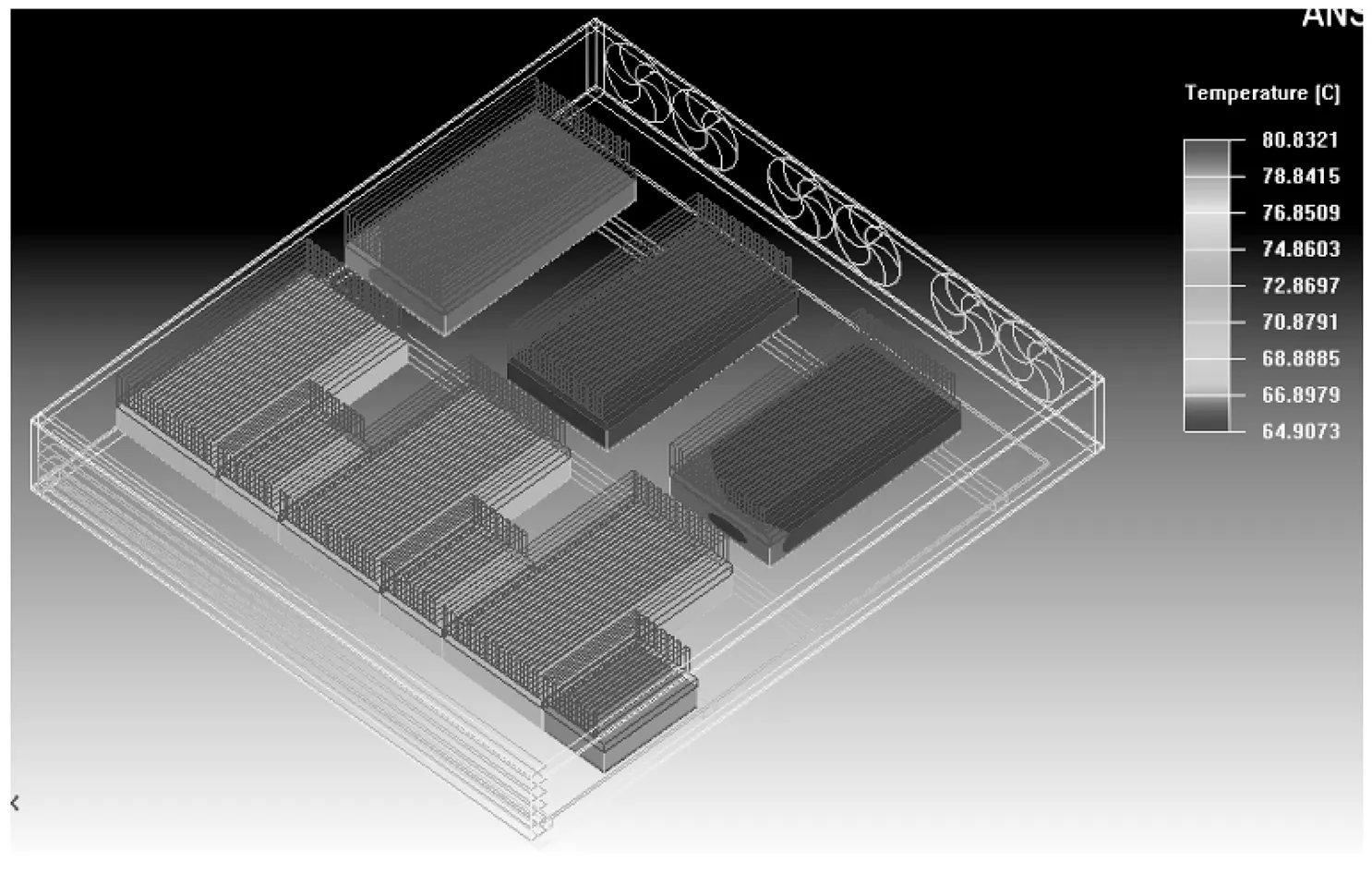

使用icepak15.0软件仿真分析。参数设置如下:环境温度:55℃,热耗散功率:PFC总热耗散功率90 W,36 V主电源模块总热耗散功率120 W,24 V模块总热耗散功率30 W,供电单元总热耗散功率240 W。仿真结果见图9 温度云图和图10风速云图。仿真结果表明整机在55℃高温条件下工作,最高温度为80.83℃,远低于模块铝基板最高温度,满足设计要求。

图9 温度云图

6 实验结果与分析

根据上述设计思想制作出的供电单元。接入单相220 V或三相四线380 V电源后,启动开机开关,开机指示红灯点亮,供电单元进入待机状态,当微机控制电路接收到开机命令,开机指示灯红灯闪烁几秒后绿灯点亮,直流各输出电压36 V、24 VA、24 VB、24 VC均输出正常,按表1直流输出加载相应电流后能稳定的工作,各模块的状态指示灯均指示正常,功率因数达到了0.99。使用调压命令可以把36 V输出电压调整到八档电压中任意设定的电压值。当电流、温度、输入过欠压超过了设定值后,各模块输入输出关闭,相应状态指示灯熄灭[10],温度、电压、电流等监测信息实时上传给上位机。供电单元36 V主电源设定为40 V电压输出,其余输出指标按表1直流输出参数连续负荷4 h,温度从初始的26 ℃攀升到52 ℃,保持52 ℃温度平衡,温升26 ℃,主电源效率高达90.13%。在55 ℃高温环境条件下,整机连续工作4 h,供电单元整机温度最大不超过80 ℃。

供电单元可满足单相220 V和三相四线380 V输入,输出电压电流参数、状态指示和串口通信功能满足设计要求,达到了设计目的。

7 结束语

本文对多种供电输入的供电单元的工作原理和各部分电路进行了详细的介绍,结合硬件电路和软件设计重点介绍该设备如何实现:电源输入可实现单相220 VAC或三相四线制的380 V多种输入方式。通过滤波电路,PFC电路,DC/DC电路来转换和实现各路直流电压的输出;通过微机控制电路、主电源调压电路、温度检测电路、电压电流检测电路来对整机进行监测和控制;通过串口与上位机微机单元通信,执行上位机下达的命令,上传温度、电压、电流等信息。