CMC/NC复合高吸水性树脂的制备及其性能

张 燕,来水利,穆冰硕,胡 雯

(陕西科技大学 中国轻工业轻化工助剂重点实验室,陕西 西安 710021)

0 引言

高吸水性树脂是一种具有三维空间网络结构的功能高分子材料,含有大量的羧基、羟基等强亲水性基团,可在短时内吸收大量的水,并且难以将所吸收水分失去,具有极强的保水吸水能力[1-7].纤维素作为一种常见的天然高分子材料,具有成本低、无毒、可生物降解、使用安全性高等优点,自身具有一定的吸水能力,但由于亲水基团不足,吸液倍率有限,所以需要通过接枝共聚反应引入大量亲水基团,来提高它的吸液性能[8-12].

锂皂石是层状胶体材料,空间结构为三八面体,因为它特殊的微观结构,从而具有优良的化学稳定性、耐热性、触变性和分散性,在水溶液中具有强的成胶能力,微量的锂皂石加入水溶液中,短时间内快速膨胀,形成吸水量很大且具有卡片宫网络结构的高粘度凝胶[13].锂皂石具有优良的纳米结构和性能特征,在合成树脂的过程中加入它,可以提高树脂的力学性能、化学稳定性和耐热性.

基于此,本实验采用来源广泛、可生物降解的羧甲基纤维素钠为原料,将胶体材料锂皂石引入共聚物中,采用溶液聚合法将单体接枝到大分子骨架上,制备了一种羧甲基纤维素钠/锂皂石复合高吸水性树脂.研究了AA中和度以及CMC、NC等占AA的比例对所制备树脂吸液倍率的影响.对树脂的吸液速率、保水倍率、重复吸液率等性能进行测试,并对树脂的结构和形貌进行表征.

1 实验部分

1.1 实验试剂和仪器

1.1.1 主要试剂

羧甲基纤维素钠(CMC)、N,N′-亚甲基双丙烯酰胺(MBA)、氯化钠(NaCl)、丙烯酰胺(AM)、过硫酸钾(KPS)(分析纯 天津市大茂化学试剂厂);锂皂石(NC)(工业级 山东优索化工科技有限公司);丙烯酸(AA)(分析纯 天津市科密欧化学试剂有限公司).

1.1.2 主要仪器

扫描电子显微镜(UItra plus 德国蔡司仪器公司);热重分析仪(TGA5500型 美国TA公司);傅里叶红外光谱仪(VECTOR-22型 德国Bruker公司).

1.2 高吸水性树脂的制备

称取23.0 g蒸馏水、0.7 g羧甲基纤维素钠、0.4 g锂皂石至三口烧瓶中,在80 ℃的水浴条件下连续搅拌使其溶解并混合均匀,为除去反应体系中溶解的氧气,采用惰性气体N2处理40 min.

在冰水浴条件下,用4.44 g NaOH中和10.0 g AA,冷却后加入3.0 g AM和0.005 g 交联剂,充分溶解得混合溶液A;称取0.04 g过硫酸钾于2.0 g蒸馏水中溶解得溶液B.同时将A、B溶液滴加40 min至烧瓶中,在80 ℃下搅拌共聚6 h得到粘稠状产物,用无水乙醇将粗产物洗涤3次,浸泡2 h,将该粗产物放入烘箱中于70 ℃下干燥直至质量不变,并用多功能粉碎机粉碎,收集 30~80目产品即得纯化的高吸水性树脂.

1.3 性能测试

1.3.1 吸液速率

高吸水性树脂在蒸馏水或者0.9% NaCl溶液中的吸水(耐盐)速率的测定方法参考文献[14-18].

1.3.2 保水倍率

高吸水性树脂在25 ℃、45 ℃、65 ℃下保水倍率的测定方法参考文献[19].

1.3.3 重复吸液率

高吸水性树脂在蒸馏水中重复吸液率的测定方法参考文献[20].

1.4 结构及形貌表征

1.4.1 傅里叶红外光谱分析

将KBr与被测样品充分干燥,两者混合均匀并碾磨至粉末状态,采用压片法制成薄片,扫描范围为400~4 000 cm-1.

1.4.2 热重分析

使用天平称取2~3 mg待测样品于坩埚中,经自动进样器进样,热重分析仪测试.测试参数:N2氛围,温度30 ℃~900 ℃,速率10 ℃/min,流速40 mL/min.

1.4.3 扫描电子显微镜分析

使用毛细管蘸取少量充分干燥的待测样品,固定在导电胶上,轻轻吹去未被导电胶粘牢固的样品,进行60 s表面喷金,用电镜观察.

2 结果与讨论

2.1 反应参数对高吸水性树脂吸液倍率的影响

2.1.1 AM 用量对树脂吸液倍率的影响

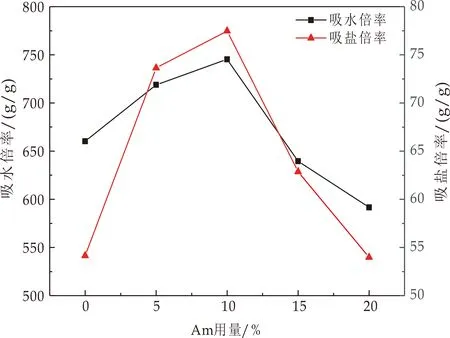

控制AA用量为10 g,CMC用量占AA的7%,NC用量占AA的4%,MBA用量占AA的0.05%,KPS用量占AA的0.4%,AA中和度为80%,探究AM用量占AA为0%、5%、10%、15%、20%时对树脂吸液倍率的影响.取相同反应条件下制备的五份质量统一的样品,测量其样品的吸液倍率,取平均值作为树脂的最终吸液倍率,其结果如图1所示.

图1 AM用量对树脂吸液倍率的影响

由图1可知,当AM用量为10%时,吸水倍率为745 g/g,吸盐倍率为77 g/g,吸液性能达到最佳状态.树脂吸水能力的强弱是由于空间网络结构的形成、亲水基团之间的相互协同作用等原因共同造成的.随着AM含量的增大,-CONH2含量也随之增大,促进了树脂网络结构的形成,增大了内部空间,吸液倍率提高.由于-CONH2的亲水性小于-COO-,当AM 含量超过10%时,-CONH2作为主要的亲水基团,其含量超过一定数目时,就会造成树脂网络结构过于密集,内部空间反而会变小,从而导致吸液倍率下降.

2.1.2 中和度对树脂吸液倍率的影响

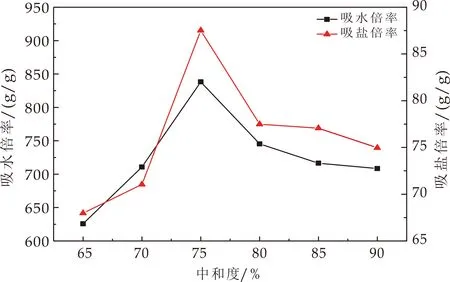

控制AA用量为10 g,CMC用量占AA的7%,NC用量占AA的4%,AM用量占AA的10%,MBA用量占AA的0.05%,KPS用量占AA的0.4%,探究了AA中和度为 65%、70%、75%、80%、85%、90%时对树脂吸液倍率的影响,其结果如图2所示.

图2 中和度对树脂吸液倍率的影响

由图2可知,当中和度为75%时,吸水倍率为838 g/g,吸盐倍率为88 g/g,吸液性能达到最佳状态.当中和度较低时,体系中-COOH浓度大,聚合反应迅速,纤维素链上单体接枝形成的高分子链太短,共聚物不易形成完整的三维交联网络结构,导致吸液倍率较低;随着中和度的提高,大量的-COONa基团被引入,-COONa基团的亲水性高于-COOH基团,-COONa基团离解使电荷密度提高,从而产生渗透压促进水分子由树脂网络结构的外侧向内侧扩散,提高了吸液倍率;当中和度过高时,钠离子含量过大,电荷之间的排斥作用增强,阻碍水分子进入树脂结构内部,导致吸液倍率降低.

2.1.3 CMC用量对树脂吸液倍率的影响

控制AA用量为10 g,NC用量占AA的4%,AM用量占AA的10%,MBA用量占AA的0.05%,KPS用量占AA的0.4%,AA中和度为75%,探究了CMC用量占AA为5%、7%、9%、11%、13%、15%时对树脂吸液倍率的影响,其结果如图3所示.

图3 CMC用量对树脂吸液倍率的影响

由图3可知,当CMC用量为11%时,吸水倍率为1 216 g/g,吸盐倍率为113 g/g,吸液性能达到最佳状态.在接枝聚合过程中,当CMC的含量过少时,纤维素链上自由基数目过少,单体接枝形成的高分子链长度过长,从而形成分子量较大的高分子链,分子链的交联程度过小,导致吸液倍率较低;但当CMC的含量过高时,纤维素分子链上的活性中心数目过多,从而形成分子量较小的高分子链,分子链较短,不利于三维网络吸水结构的形成,树脂的吸液倍率不断降低.

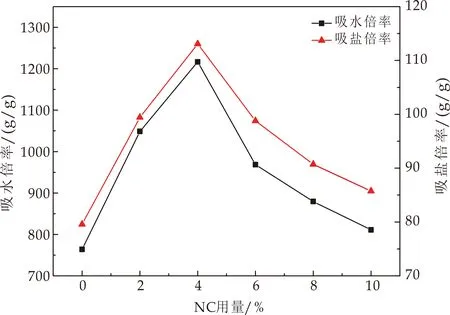

2.1.4 NC用量对树脂吸液倍率的影响

控制AA用量为10 g,CMC用量占AA的11%,AM用量占AA的10%,MBA用量占AA的0.05%,KPS用量占AA的0.4%,AA中和度为75%,探究了NC用量占AA为0%、2%、4%、6%、8%、10%时对树脂吸液倍率的影响,其结果如图4所示.

由图4可知,当NC用量为4%时,吸水倍率为1 216 g/g,吸盐倍率为113 g/g,吸液性能达到最佳状态.NC是种以薄片为结构单元带电荷的层状硅酸盐,薄片层面和端面分别带正负电荷.与水混合后NC端面层面产生分离现象,端面转移到层面,形成卡片宫结构,但是当NC含量过高时,卡片宫物理网络结构不断增多,树脂网络的交联密度和刚性也随之提高,导致树脂的吸液倍率不断降低[21].

图4 NC用量对树脂吸液倍率的影响

2.1.5 交联剂用量对树脂吸液倍率的影响

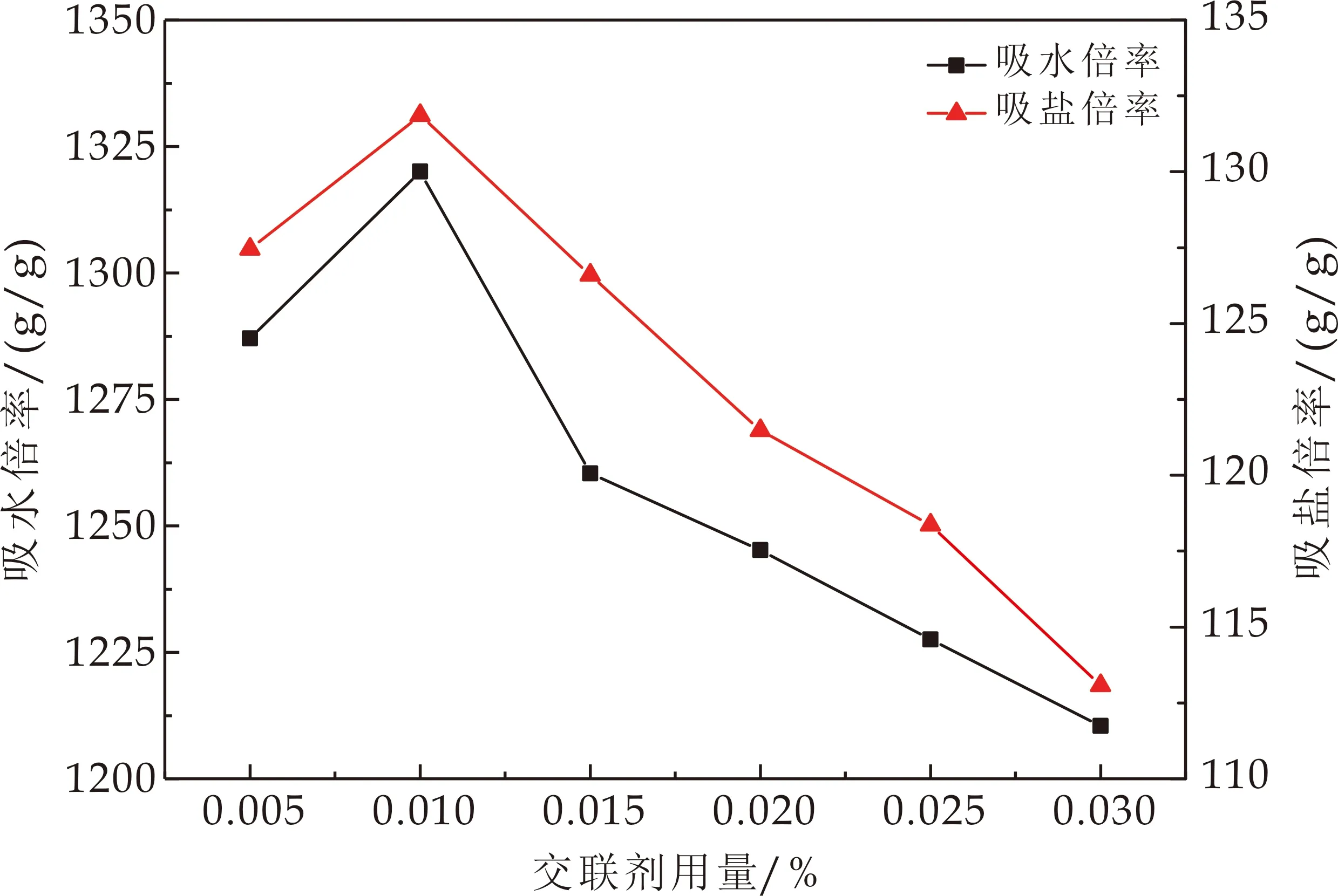

控制AA用量为10 g,CMC用量占AA的11%,NC用量占AA的4%,AM用量占AA的10%,KPS用量占AA的0.4%,AA中和度为75%,探究了MBA用量占AA的0.005%、0.01%、0.015%、0.02%、0.025%、0.03%时对树脂吸液倍率的影响,其结果如图5所示.

图5 交联剂用量对树脂吸液倍率的影响

由图5可知,当交联剂用量为0.01%时,吸水倍率为1 320 g/g,吸盐倍率为132 g/g,吸液性能达到最佳状态.根据离子网络理论,交联剂在共聚反应过程中与相邻的共聚物形成交联网络结构,使得吸水树脂在吸液过程中溶胀而不溶解.当交联剂含量过少时,交联程度较低,共聚物没形成完整的三维交联网络结构,树脂吸水后会产生溶解现象,树脂的吸液倍率不高;当交联剂的含量过高时,共聚物的交联点增多,交联密度过高,液体难以进入共聚物的三维交联网络结构中,导致树脂的吸液倍率降低.

2.1.6 引发剂用量对树脂吸液倍率的影响

控制AA用量为10 g,CMC用量占AA的11%,NC用量占AA的4%,AM用量占AA的10%,MBA用量占AA的0.01%,AA中和度为75%,探究了KPS用量占AA为0.2%、0.3%、0.4%、0.5%、0.6%、0.7%时对树脂吸液倍率的影响,其结果如图6所示.

图6 引发剂用量对树脂吸液倍率的影响

由图6可知,当引发剂用量为0.5%时,吸水倍率为1 366 g/g,吸盐倍率为149 g/g,吸液性能达到最佳状态.当用量不足时,产生自由基数少,接枝速率较慢,聚合反应受到一定程度的限制,导致吸液倍率不高;当用量过多时,自由基数过多,接枝速率过快,体系中大量热量未能及时排出,大量的自由基会加速链终止,导致聚合物分子链短,三维网络空间小,导致吸液倍率降低.

2.2 吸液性能表征

2.2.1 吸液速率分析

在优化条件下制备的羧甲基纤维素钠/锂皂石复合高吸水性树脂吸液速率随时间变化如图7所示.由7图可知,树脂的吸水速率和吸盐速率均随时间呈现出先快后慢的变化趋势,吸水速率在前90 min变化趋势较大,90 min时的吸水倍率已达到 1 171 g/g,90~210 min 吸水速率较前一阶段缓慢很多,210 min时的吸水倍率达到1 366 g/g,210 min后吸水速率几乎不再变化,表现为吸水饱和状态;吸盐速率在前120 min变化趋势较大,120 min时的吸盐倍率达到141 g/g,120~240 min 吸盐速率较前一阶段平缓很多,此阶段树脂仍然持续吸盐但吸盐速率很小.

图7 吸液速率曲线

在树脂的吸液过程中,液体需要不断克服树脂内外的渗透压才能被树脂所吸收,渗透压越大吸液速率越大.一开始较大的渗透压使得树脂吸液速率较大,随着大量的液体进入树脂内部,渗透压逐渐变小,吸液速率越来越小,直到吸液饱和.

2.2.2 保水倍率分析

吸水树脂是通过亲水基团对于水分子的亲和力,将水分子吸收到它的三维网络空间结构中.图8是在优化条件下制备的羧甲基纤维素钠/锂皂石复合高吸水性树脂在25 ℃、45 ℃、65 ℃下的保水倍率曲线图.由图8可知,随着温度不断上升,保水时间在不断缩短.25 ℃下,树脂的保水时间最长,1~4 d失水量较大,2 d保水率高达80%,4 d保水率高达63%,12 d时仍然具有39%的保水倍率;45 ℃下,树脂在1~2 d失水量最大,2 d保水倍率为60%,2~10 d保水倍率下降较为均匀,12 d时所吸收水分已经基本释放完毕;65 ℃下,树脂的保水倍率下降最为迅速,2 d保水倍率有37%,4 d保水倍率只有21%,6 d保水倍率仅有8%,8 d时已基本失去所有的水分.

图8 保水倍率曲线

范德华力和氢键会影响树脂的保水倍率,随着温度的不断上升,大量氢键断裂,导致树脂的保水倍率下降速率逐渐增大.树脂所吸水分可分为结合水和自由水,吸水树脂在达到吸水饱和状态后,在特定的温度下,先失去大量自由水且速率较快,结合水通过氢键和配位键与基团结合,所以结合水与树脂结合的紧密程度高于自由水,相比较于自由水不易失去,从而表现出保水倍率下降速率逐渐减小的趋势.

2.2.3 重复吸液率分析

图9是在优化条件下制备的羧甲基纤维素钠/锂皂石复合高吸水性树脂重复吸液率的曲线图.树脂的重复吸液率随着使用次数的增加而递减,吸水树脂的结构在不断地吸水干燥过程中变得复杂,三维空间网络结构遭到了一定程度的破坏.由图9可知,重复吸液一次后重复吸液率仍高达97%,重复吸液三次后重复吸液率为85%,重复吸液六次后重复吸液率仍然有42%,试验数据表明所制备的吸水树脂重复吸水性能好,可以反复循环使用.

图9 重复吸液率曲线图

2.3 结构及形貌表征分析

2.3.1 傅里叶红外光谱分析

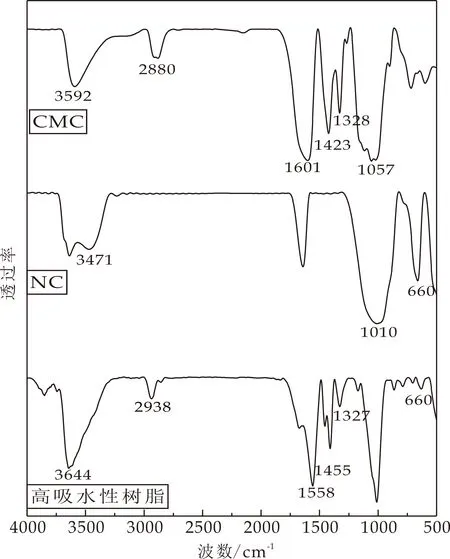

图10所示为CMC、NC和高吸水性树脂的红外光谱图.由图10所示的CMC曲线可看出,3 592 cm-1为-OH的伸缩振动峰,2 880 cm-1为-CH2-的伸缩振动峰,1 601 cm-1为羧基上C=O键的伸缩振动峰,1 423、1 328 cm-1附近为C-H键的弯曲振动峰,1 057 cm-1为C-O键的伸缩振动峰;NC曲线可看出,3 471 cm-1附近为 Si-OH 的伸缩振动峰,1 010 cm-1附近为 Si-O-Si 的伸缩振动峰,660 cm-1附近为Mg-OH或Li-OH 的弯曲振动峰;高吸水性树脂曲线可看出,3 644 cm-1为-OH的伸缩振动吸收峰和AM酰胺基的特征吸收峰,2 938 cm-1为CH2键反对称和对称伸缩振动峰,1 558 cm-1附近为AA和AM中C=O的伸缩振动峰,1 455 cm-1附近为羧基的反对称伸缩振动峰,1 327 cm-1为C-N的伸缩振动峰,660 cm-1附近为锂皂石Mg-OH 或Li-OH的弯曲振动峰,谱图表明制备出了高吸水性树脂.

图10 CMC、NC、CMC/NC复合高吸水性树脂的红外光谱图

2.3.2 热重分析

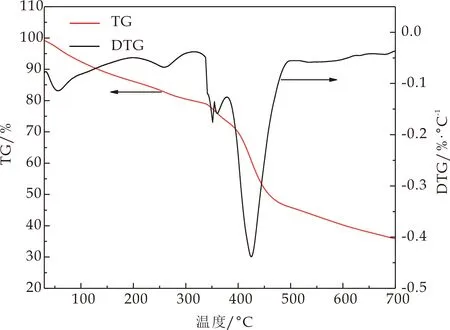

图11为羧甲基纤维素钠/锂皂石复合高吸水性树脂的TG和DTG曲线.由图看出,树脂质量损失可分为三个阶段:

图11 CMC/NC复合高吸水性树脂的TG和DTG曲线图

第一阶段失重温度区间为30 ℃~300 ℃,失重20.1%,推测主要是吸水树脂吸收的自由水和结合水受热挥发,说明本实验所制备的吸水树脂具有较好的吸水保水性能,因为实验制备的吸水树脂具有三维空间网状结构,其中分布着大量的亲水性基团,可以与水分子之间形成氢键,将水分子牢牢的吸附在三维空间网状结构中从而达到吸水保水的效果.

第二阶段失重温度范围为300 ℃~510 ℃,失重34.5%,分析此阶段主要为羧甲基纤维素钠骨架及少量丙烯酸、丙烯酰胺低聚物的分解,最大热解速率温度为425.3 ℃.

第三阶段失重温度范围为510 ℃~700 ℃,失重12.6%,主要为大分子三维空间网状结构的裂解过程.因此可以看出羧甲基纤维素钠/锂皂石复合高吸水性树脂的热稳定性较好,完全可以满足常温环境使用的需要.

2.3.3 扫描电子显微镜分析

图12、13为空白(不加锂皂石)和羧甲基纤维素钠/锂皂石复合高吸水性树脂的扫描电镜图.从图可以看出,两种材料的表面形态存在明显差异.空白树脂的表面呈现出光滑和致密的结构;羧甲基纤维素钠/锂皂石复合高吸水性树脂表面非常粗糙,有明显的褶皱和沟壑,增大了吸水树脂的比表面积,较大的比表面积有利于液体的吸收和保存.

图12 空白(不加锂皂石)扫描电镜图

图13 CMC/NC复合高吸水性树脂扫描电镜图

3 结论

(1)以CMC为骨架,添加NC,AA、AM为接枝单体,KSP为引发剂,MBA为交联剂,采用水溶液聚合法合成羧甲基纤维素钠/锂皂石复合高吸水性树脂.通过单因素试验得到制备树脂较优化的实验方案为:丙烯酸中和度75%、CMC用量占AA含量的11%、NC用量占AA含量的4%、丙烯酰胺用量占AA含量的10%、引发剂用量占AA含量的0.5%、交联剂用量占AA含量的0.01%,该条件下制备的树脂吸蒸馏水倍率可达1 366 g/g,吸0.9% NaCl水溶液可达149 g/g.

(2)在优化条件下制备出的树脂,通过保水倍率测试,25 ℃下12 d时仍然具有39%的保水倍率,表明在此温度下至少可保水12天以上,65 ℃下,6 d保水倍率仅有8%,8 d时已基本失去所有的水分,表明在此温度下可保水8天;通过重复吸液率测试,6次重复使用后,树脂的吸水倍率可达到初始的42%,表明该树脂具有良好的重复使用性能,可达到节约资源的效果.