表面裂纹引起的冷轧辊剥落机制研究

王佳怡 韦习成

(1.上海大学材料科学与工程学院,上海 200444; 2.宝钢工程技术集团有限公司,上海 201999)

冷轧工作辊的服役环境非常复杂,不仅承受高的轧压力、摩擦力和扭转应力,而且在高速带钢、乳化液的作用下,还承受包括跑偏、断带、粘钢、打滑等轧制事故而引起的非平衡载荷和非平衡热作用[1-2]。冷轧工作辊在使用过程中经常发生失效,一旦发生失效,轻则停机换辊,重则整根轧辊报废,甚至轧机等相关设备损坏,这不仅影响生产的顺利进行,还影响轧辊周转并增加辊耗,从而造成严重的经济损失。目前,冷轧辊消耗约占轧钢生产成本的10%,其中非生产性轧辊事故又占总辊耗的20%以上。因此,通过对冷轧辊典型失效案例的分析,可以摸清冷轧辊早期失效的原因及内在机制,从而提出有效控制和应对轧辊事故的对策,进而指导轧辊的制造和使用,以避免同类事故再次发生,最终降低轧钢成本和提高生产效率。

剥落是冷轧辊典型的失效形式之一。冷轧辊的剥落大致可分为两类:一类是因辊面缺陷诱发的剥落,辊面缺陷引发裂纹从表面萌生并向内扩展,最终导致轧辊表层剥落,大多数冷轧辊的失效是由辊面缺陷造成的;另一类是因轧辊内部缺陷引起的剥落,内部缺陷引发裂纹从内向外扩展而导致轧辊表层剥落[3-4]。近年来,采用炉外精炼、电渣重熔等先进冶金工艺生产冷轧辊锻坯,并进行超声波无损探伤,冷轧辊工作层内缺陷、夹杂物等得到了严格控制,因冷轧辊内部缺陷导致剥落的占比不断减小。但随着轧材产品强度的不断提升,轧制工况更加恶劣,因表面损伤导致的剥落不断增加[5-9]。同时,越来越高的板带产品强度导致轧制过程的稳定性变差,轧辊在上机使用过程中不可避免地出现辊面损伤,如未及时下机更换和修磨消除表面缺陷,会产生裂纹、剥落甚至断辊等轧制事故,从而影响生产。但目前有关轧辊表面裂纹萌生和扩展机制的研究较少。因此,本文通过化学成分分析、显微组织观察、显微硬度测试等方法,对某产线冷轧辊表面的典型剥落原因进行了分析,总结了轧辊使用和维护方面的经验,以降低轧辊事故性损耗,优化轧辊的选材和制造工艺,使轧辊更加符合产品和工艺的发展需求。

1 试验材料及方法

某产线冷轧G2机架下工作辊靠近操作侧660~680 mm处辊面发生剥落,剥落面轴向长度达490 mm,周向覆盖了近1/3圆周,剥落最深处距辊面15 mm,如图1所示。该轧辊材料为含5%Cr(质量分数)的冷作模具钢,正常报废时的轧辊直径约385 mm,而该轧辊直径为403.7 mm,推算尚有约18 mm厚的有效工作层。

图1 表面剥落冷轧辊Fig.1 Cold mill roll whose surface spalled

采用PDA-5500S型直读光谱仪对轧辊剥落部位的化学成分进行分析。从轧辊的剥落区域与未剥落区域分别取样,经研磨、抛光和体积分数为4%的硝酸酒精溶液腐蚀后,采用LSM-5 Pascal型光学显微镜观察试样的显微组织。采用TMVS-1000XY型显微硬度计沿轧辊径向测量剥落区域的截面硬度,试验力为10 N,保载时间为10 s,测量间隔为1 mm。采用磁粉探伤显示辊面剥落区子显微域的裂纹形貌,然后用S-4200型冷场发射扫描电子显微镜(scanning electron microscope, SEM)观察裂纹形貌。

2 结果分析与讨论

2.1 剥落块形貌

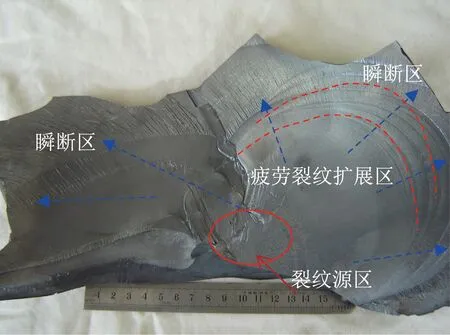

轧辊剥落块形貌如图2所示,呈不规则形状,轧辊断口主要呈脆性断裂特征。主断口中可见疲劳裂纹扩展区、瞬断区等。疲劳裂纹扩展区表面平滑,有疲劳裂纹扩展条纹,瞬断区存在清晰的裂纹扩展放射线。根据疲劳扩展弧线特征,裂纹源位于弧线反向的圆心区,即箭头所示区域。

图2 剥落块及其断口宏观形貌Fig.2 Appearance of the spalled piece and its fracture

2.2 化学成分

冷轧辊剥落区域的化学成分见表1,可见与常规冷轧辊用8Cr5MoV钢(参照GB/T 13314—2008《锻钢冷轧工作辊 通用技术条件》)的成分基本一致,但前者的Ni、Mo含量偏低,处于下限。Ni与C不形成碳化物,它是形成和稳定奥氏体的主要合金元素,添加Ni元素可以细化组织,随着Ni含量的增加,冷轧辊的淬透性、硬度和耐磨性都得到一定程度的提高。但Ni属于稀缺和战略物质,价值较高,轧辊中添加量一般较低。Mo元素一部分溶于基体形成固溶体,一部分存在于碳化物中。当Mo含量较低时,与Fe、Cr及C形成复合碳化物;当Mo含量较高时,则形成Mo2C、(Mo,Fe)6C等特殊碳化物。Mo能提高钢的淬透性和热强性,有效抑制渗碳体在高的回火温度下聚集,增强钢的抗回火软化性能,即提高钢的回火稳定性。因此,这些合金元素含量偏低可能对冷轧辊的淬透性、耐磨性等造成影响。

表1 冷轧辊剥落区域和8Cr5MoV钢的化学成分(质量分数)Table 1 Chemical compositions of the spalling area in cold mill roll and 8Cr5MoV steel (mass fraction) %

2.3 显微组织

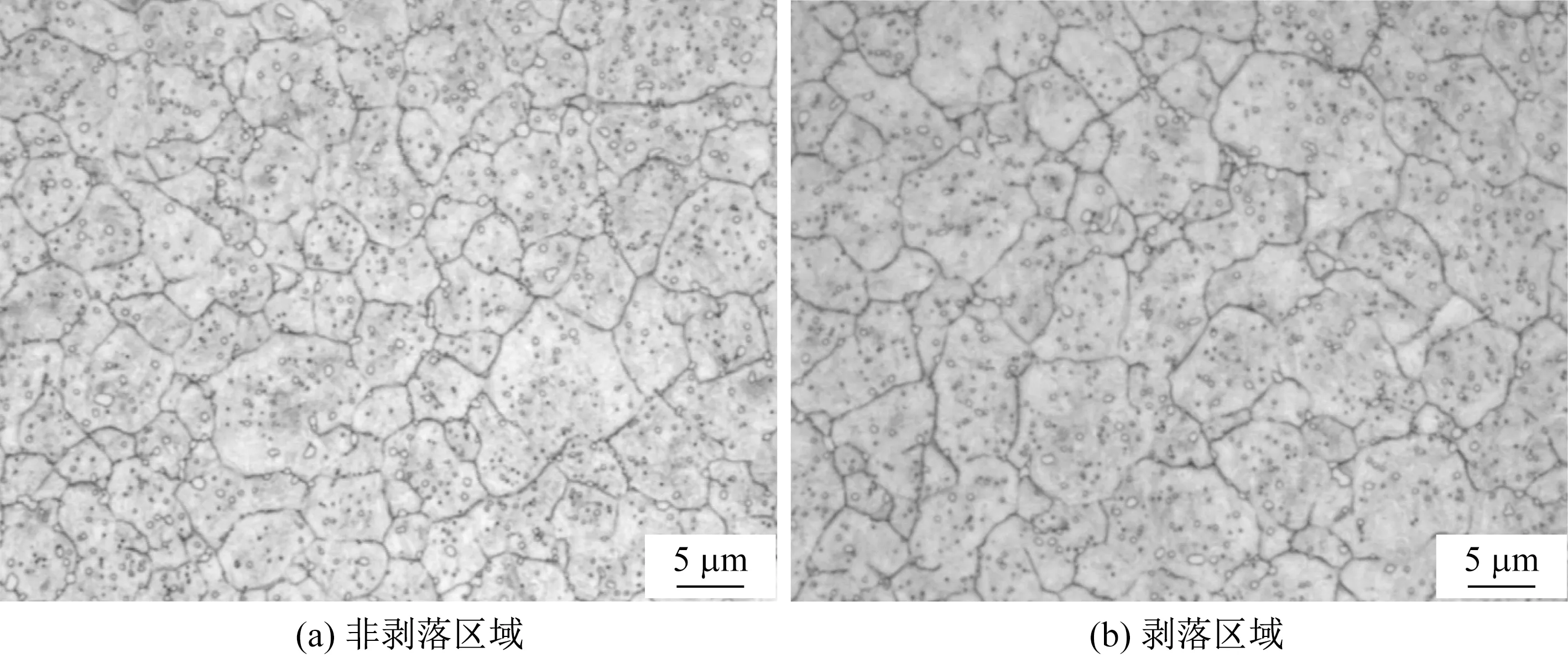

冷轧辊的剥落区域与未剥落区域的显微组织见图3。可以看出,未剥落区域的组织基本由回火马氏体基体和弥散分布的颗粒状碳化物组成,组织较均匀细小;剥落区域与未剥落区域的组织无明显差异,均属正常的显微组织。

图3 冷轧辊的未剥落区域(a)和剥落区域(b)的显微组织 Fig.3 Microstructures of the non-spalling area (a) and spalling area (b) of cold mill roll

2.4 硬度和淬硬层深度

冷轧辊剥落区域的截面硬度分布如图4所示。可知,淬硬层硬度在750~765 HV1之间,随着与辊面距离的增加而略微降低,该冷轧辊工作层硬度和淬硬层深度均满足轧辊技术要求。

图4 冷轧辊剥落区域的截面硬度分布Fig.4 Section hardness distribution of the spalling area of cold mill roll

2.5 表面裂纹形貌

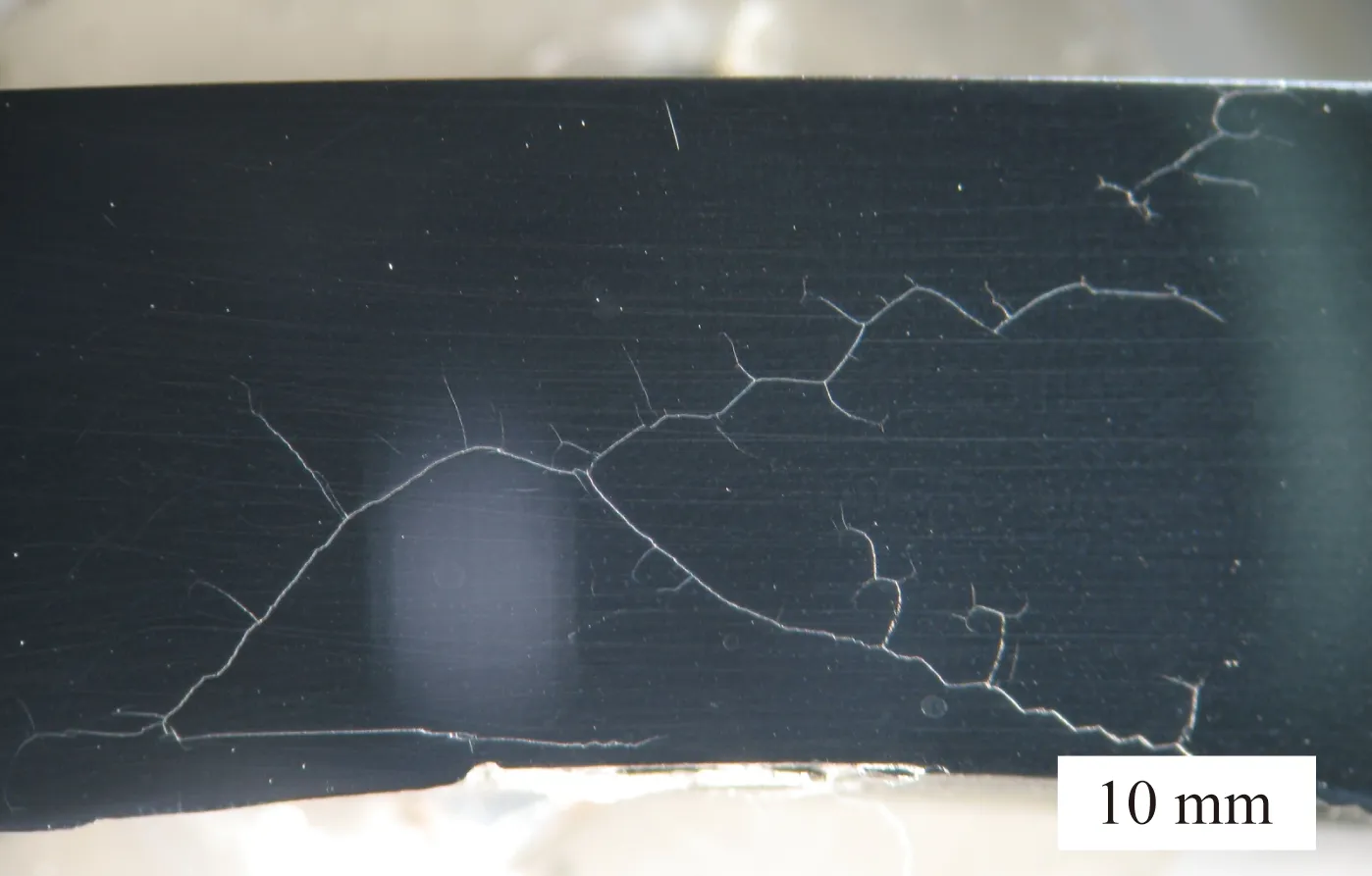

冷轧辊表面剥落区域的裂纹形貌如图5所示。裂纹呈尖角状,长度0.5~1.0 mm。该裂纹可能是轧钢过程中冷轧辊表面抗冲击性能和韧性不足所致,也是轧辊剥落的主要裂纹源。

图5 冷轧辊剥落区域裂纹的宏观和SEM形貌Fig.5 Macrographs and SEM morphology of cracks on spalling area of cold mill roll

在冷轧辊表面裂纹附近取块状断口试样,对其进行逐层切割以逼近表面裂纹,在截面发现了裂纹从表面萌生、扩展至剥落面的痕迹。将其制成金相试样后,用体积分数为4%的硝酸酒精溶液轻微腐蚀,然后在光学显微镜下观察裂纹的萌生与扩展形貌,如图6所示。可以看出,该裂纹从轧辊表面萌生并扩展至断口表面,扩展方向复杂。

图6 冷轧辊裂纹萌生与扩展形貌Fig.6 Morphology of initiation and growth of cracks in cold mill roll

用机械法将所取厚约3 mm的断口试样沿裂纹扩展方向分开,采用体视显微镜和SEM观察断口形貌, 如图7所示。断口的不同区域都呈现疲劳裂纹扩展特征,但扩展间距存在较大差异。位置A处于裂纹扩展初期,裂纹扩展间距较小;B处于裂纹稳定扩展阶段,裂纹扩展形貌呈现一定规律性,且在大轧制节奏区间(如轧完一卷带钢),裂纹会出现一个小转向;C和D处于裂纹快速扩展阶段,裂纹扩展速率加快, 扩展间距增大,且每经过一次轧制区裂纹都会产生一次转向。

图7 冷轧辊断口的整体形貌和不同区域的表面形貌Fig.7 Overall morphologies and surface morphologies of different areas in fracture of cold mill roll

通过观察和分析图7中断口各部位的裂纹扩展形貌,可以得出冷轧辊剥落区域的裂纹扩展路径,并判断出主裂纹和二次裂纹,如图8所示。冷轧辊因表面缺陷导致剥落包括3个步骤:(1)轧辊表面产生裂纹,该裂纹可能由机械撞击产生,也可能是辊印导致的应力集中产生的。在轧制过程中,辊面承受的拉压交变应力作用导致裂纹扩展。(2)轧辊每旋转一周,裂纹便在淬硬层内以疲劳模式呈圆周扩展,此时轧辊中出现了沿圆周扩展的疲劳裂纹带,断口上存在沙滩状疲劳条纹和扇形撕裂棱。(3)当疲劳扩展区域的强度降低到一定程度后便发生了剥落。剥落发生的时间取决于轧辊材料的强度和轧制应力大小及状态。断口呈瞬间撕裂特征,且断口表面可见由疲劳源区延伸的纤维状撕裂棱。

图8 冷轧辊裂纹扩展路径Fig.8 Crack growth path in cold mill roll

3 讨论与分析

通过对现场冷轧辊典型剥落失效实例的分析,可判断出该轧辊大面积剥落失效为裂纹疲劳扩展所致,裂纹源可能为轧钢过程中冷轧辊表面所产生的尖角状裂纹。近期轧线高强钢(抗拉强度780 MPa以上)的生产比例大幅度提高,由之前每月的300~400 t增加到2 000~4 000 t,轧制负荷显著提升;同时板带产品的强度越来越高,轧制工况日趋复杂,过程稳定性越来越差,导致轧辊在上机使用过程中不可避免地受到辊面冲击损伤。因此,如何更好地面对此类问题将是轧辊使用技术的重要研究方向。建议从以下3个方面开展工作。

(1)监测轧制过程的稳定性。从带钢表面质量信息、轧制工艺实际过程数据来回溯、甄别和判断轧制过程中的微小事故,为轧辊创造一个相对安全的使用环境。

(2)完善轧辊维护制度。对下机更换的轧辊进行全辊面检查,确认轧辊在机服役的损伤情况,通过修磨工艺消除缺陷,使轧辊恢复到正常状态。

(3)研发和使用具有更好抗事故性能的轧辊。在研发新型轧辊材料和制造工艺的基础上,精确分析轧辊在轧制不同强度级别冷轧带产品时的应力状态和大小,有针对性地控制淬硬层深度和确保淬硬层硬度的均匀性,可在一定程度上预防轧制事故;尽可能避免产生辊面裂纹的工艺和管理因素,实现轧辊材料硬度和韧性的优化匹配,从而降低裂纹产生后的扩展速率,进而最大限度地降低辊面剥落等恶性事故的发生。

4 结论

(1)该冷轧辊表面大面积剥落属于辊面裂纹疲劳扩展导致的失效;裂纹源可能是轧钢过程中冷轧辊表面所产生的裂纹。

(2)应从监测轧制过程的稳定性、完善轧辊维护制度以及研发和使用具有更好抗事故性能的轧辊等方面降低辊面剥落等恶性事故的发生。