循环流化床锅炉卧式光管空预器堵塞、漏风的原因分析与综合治理方案

摘要:当前燃煤发电作为我国最主要的发电形式,面临节能减排要求的日渐提升,锅炉空预器的出口烟温也越来越低,仅略高于酸露点的温度。堵灰、漏风严重时则必须采取停炉的措施,严重影响了电厂的经济效益。对于内蒙古西部的发电锅炉,在冬季的情况下,空气预热器由于入口处空气初始温度偏低,低温腐蚀积灰、漏风的问题也更加严重。空气预热器堵灰、漏风会影响机组高负荷运行,降低机组的经济性和稳定性,因此,解决空气预热器的积灰、堵灰、漏风问题对于保障机组的正常稳定运行有重要的意义。鉴于此,文章结合多年工作经验,对循环流化床锅炉空预器堵灰、漏风原因及治理提出了一些建议,仅供参考。

关键词:循环流化床锅炉空预器;堵塞、漏风原因;预防措施

1引言

準能矸电公司二期2X330MW机组的采用的是东方锅炉厂自主研发设计的亚临界循环流化床(CFB)锅炉,型号是DG-1177.17.4-Ⅱ,采用卧式光管空气预热器,于2011年9月30日并网发电。

我厂空预器设备的积灰腐蚀漏风现象经过长期治理已得到了较大改善,然而空预器的腐蚀与堵灰是不可避免的,通过对我厂空预器长期观察和分析,空预器堵塞和漏风的主要原因大概分为以下几种。

1.1 空预器堵塞原因分析:空预器的低温腐蚀和硫酸氢铵沉积现象是火电厂普遍存在的问题,尽管各个电厂在锅炉设计、安装和运行中都已充分考虑并采取了防止低温腐蚀和脱硝空预器的对应措施,但实际运行中仍然由于种种原因不能杜绝空预器堵塞问题,空预器的堵塞是一个多因素影响的过程。

1.1.1 由于空气预热器在烟道中的位置在除尘器上游,烟气在流经空预器之前没有进过任何脱灰处理,烟中的含灰量较高,而空预器管的间隙非常窄,烟气在流经空预器时自然形成积灰。

1.1.2 烟气偏流也会造成管箱积灰,若流场均匀性较差,出现偏流现象,流速降低处容易大量积灰,一旦发生堵灰现象就会恶性循环直至完全堵死。

1.1.3 当空预器上游加入SCR脱硝设备之后,由于SCR中氨的量难以控制,造成一部分氨气的逃逸,可以与烟气中的SO2和水蒸气反应生成NH4HSO4,在空预器内凝结粘附灰分。目前燃煤电厂一般会利用烟气脱硝技术来处理烟气,这其中以选择性催化还原法为主,即SCR。而且通过在火电厂中加装SCR装置还能够实现对废气的有效净化,但在实际燃煤电厂烟气脱硝过程中易产生空气预热器堵塞问题,这种情况发生多是由于局部喷氨过量造成大量氨气逃逸,由此而造成空气预热器的冷段部分硫酸氢胺结晶出现堵塞,影响空预器的运行效果。对于空预器而言,积灰和结露腐蚀往往是伴随发生的,两者相互促进。空预器积灰之后更容易吸附烟气中的硫酸蒸汽和NH4HSO4,加剧腐蚀;而结露腐蚀产生的粘性盐加重了积灰,形成恶性循环,最终导致空预器管间隙逐渐缩小直至完全堵死,我厂停炉检查发现积灰呈黄绿色,为析出的酸性液体与烟气中的飞灰混合产物,是严重的硫化现象。

1.2 空预器漏风原因分析

1.2.1 烟气对管子路口处焊点的冲刷。由于烟气中含有大量的灰尘颗粒,当烟气进入预热器管束时,便会对管子入口处造成磨损,锅炉运行时间久了,管束入口处的焊点就会被磨掉,这样未经参与燃烧的空气便从管束与管板的缝隙直接进入烟道随烟气排走。

1.2.2 烟气对预热器管壁的冲刷。当烟气从一个非常大的空间进入预热器管时,由于烟气流动的空间突然变小,会增大烟气流速,与烟气中夹带的灰尘和未燃尽的煤粒会加大对管子内壁的磨损,长期以来,就有可能将管子磨破,使空气漏入烟气中,这又是造成预热器漏风的一个主要原因。

1.2.3 空气预热器管箱之间密封不严,多根钢管断裂,或风道振动太大引起空预器内钢管焊口开裂,冷风漏到烟气侧,致使管箱内局部产生微正压,烟气流通性降低,飞灰颗粒浮积在管箱内。

1.2.4 低温腐蚀对管壁的影响。因为煤在燃烧过程中会产生二氧化硫和三氧化硫气体,虽然有炉内脱硫设施,但不可能100%脱除。烟气中的水蒸气遇到三氧化硫便会产生酸烟雾,酸烟雾遇到温度较低的预热器管管壁时便会凝结成酸溶液,从而形成对预热器管壁的腐蚀。

2空预器漏风、堵塞带来的问题:

(1)空预器运行阻力增加,使送风机和引风机的耗电量增加,影响机组带负荷能力,严重时将导致风机失速;

(2)空预器冷端结垢后,换热能力降低,烟气不能正常通过,造成排烟温度升高,影响机组运行经济性;

(3)对于空气预热器,腐蚀和积灰往往是伴随产生的,当空预器发生积灰时,更容易吸附烟气中的硫酸蒸汽和NH4HSO4,积灰也为腐蚀提供了一个“温床”,从而加重腐蚀,影响蓄热元件的使用寿命。

(4)吹灰器使用频繁,造成冷端和密封件吹损严重。

(5)堵塞造成腐蚀,腐蚀的结果会造成空气预热器管子泄漏损坏,造成严重漏风,引起燃烧工况恶化。严重时不得不经常更换受热面,既增加了维修工作量和材料损耗,又影响了锅炉的正常运行,冷空气进入烟气侧,还会降低烟温,加速低温腐蚀及堵灰的速度,从而影响锅炉安全运行。

(6)空预器漏风最直接的影响就是风机电耗增大,厂用电率升高,影响机组的带负荷能力,高负荷时,漏风可能导致三大风机出力不足,被迫降低负荷运行,加剧低温腐蚀,导致一二次风量增加,排烟温度降低,。低负荷时,空预器冷段温度可能接近烟气的露点温度,加剧空预器冷段的低温腐蚀,恶性循环。

3综合治理方案

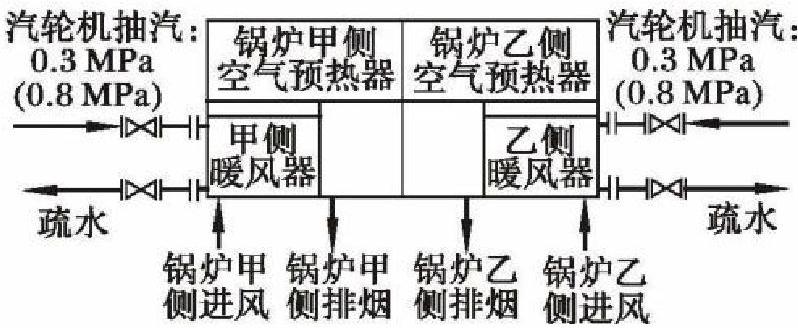

3.1安装暖风器

锅炉暖风器是利用汽轮机低压抽汽加热空气预热器进口空气的热交换器,一般安装于风机出口与空气预热器入口之间,故又称前置式空气预热器。加装暖风器,使进入空气预热器的空气温度升高,空气预热器壁温升高,从而可防止低温腐蚀。

由于暖风器加热原理为利用热蒸汽加热冷空气,运行中有一些不足:

1)由于安装在风道中,增加了风道的阻力,提高了一二次风机的耗电量。此问题可考虑旋转暖风器(或抽屉式),夏季工况时减少换热面积,降低风道阻力。

2)暖风器的加热源为热蒸汽,损失了一部分热蒸汽的热能,与此同时,暖风机的加入对排烟温度影响较大,降低了整个机组的运行效率。在空预器后加装低温省煤器吸收此部分热量,可适当回收部分损失。

3)暖风器容易发生漏泄,如果暖风机泄漏的汽、水带入预热器之后,加速腐蚀和堵灰。针对本体泄漏,可从设计、施工、运行等多方面进行风险规避。

3.2风量分切

在空预器本体上隔出一个循环风分仓,并安装循环风道,利用循环风机带动风道内的空气循环,空气在循环风道中不断循环,循环风在空预器热端吸热,生成300℃左右的热风,热风从下端进入空预器冷端,对冷端进行加热,放出热量,每循环一次完成一次吸放热,相当于利用空预器热端热量加热冷端。

3.3在线水冲洗

在线水冲洗对机组稳定影响很大,必须注意每次在线水冲洗只能单侧冲洗,禁止两侧空预器一起在线冲洗,以避免发生机组非停事故,整个冲洗过程必须保持机组负荷在百分之九十以上,以便烟气具有足够的热量和流速来气化并带走空预器的高压冲洗水,运行人员必须对空预器电流烟道的参数和引风机运行情况进行连续监测,发现异常立即停止冲洗。

3.4降低空预器的积灰腐蚀的有效预防措施

降低空预器的积灰腐蚀需要减少NH4HSO4的生成,即减少烟气中SO2含量以及NH3的逃逸量。烟气中的SO2包括来自入煤中的硫在炉膛通过高温燃烧反应及SCR催化剂的催化作用下生成的SO2,烟气中还存在部分SO2,烟气中的SO2经过SCR装置时,会生成SO2,使得SO2的总体积分数升高可高达10-4以上,易导致催化剂中毒。目前,降低烟气中SO2含量的方法主要是采用碱性吸收剂。该方法是通过向炉膛内或烟气中喷入不同的化学物质与SO2发生化学反应,进而达到脱除SO2的目的。常用的化学物质包括:碱性氧化物(氧化镁、氧化钙、碱如氨、氢氧化钙、氢氧化镁等),带碱性的盐类物质(碳酸钠或者天然碱),SO2的脱除效率能够达到90%以上。这种使用吸收剂的方法能够有效地降低烟气中的SO2的含量。烟气中氨的来源主要是逃逸的氨,可以从改造空预器本体以及控制脱硝系统氨逃逸2方面考虑,采取措施减少生成硫酸氢氨的危害。其中对空预器的改造主要包括:1)为了避免空预器中温段下部至冷段间的温度在NH4HSO4熔点温度范围内,可将空预器传热元件设为二段布置,或者三段布置(热端加防磨层),从而能够避免NH4HSO4的沉积区域分段导致的局部严重堵灰现象发生。2)为了便于清除空预器堵灰,可采用大通道的波纹板作为空预器的冷段材质。该方法能够增大烟气的流通截面,使NH4HSO4及其他灰尘杂质等不易粘附于表面。3)搪瓷材质表面较为光滑,不易黏附杂物,且易于清理,因此可采用在表面镀搪瓷的方法增强换热元件的抗黏附能力。4)空预器增设吹灰设备。采用过热蒸汽为介质,清除受热面的积灰。吹灰设备主要有蒸汽吹灰器、激波吹灰器和声波吹灰器。通常情况NH4HSO4露点为147℃,当环境温度达到此温度时,NH4HSO4以液体形式在物体表面聚集或以液滴形式分散在烟气中,NH4HSO4、是一种黏性很强的物质,极易黏附在物体上难以去除,而且有较强的吸潮性,当温度继续升高至250℃以上,NH4HSO4、由液态变为气态。我厂实际运行中锅炉空预器冷端排烟温度在110一150℃,所以NH4HSO4会随着烟气温度的降低在空预器冷端区域不断沉积,造成空预器差压不断上升。

3.5温升法处理方法

温升法处理空预器堵塞的原理是通过提高空预器冷端的排烟温度到180一200℃,对运行方式进行调整,提升空预器冷端的排烟温度到180~200℃,将NH4HSO4、由固态转变为液态或气态。通过温升法处理将NH4HSO4气化来缓解空预器堵塞情况,从而降低空预器的差压。此方法仅需对空预器排烟温度进行调整控制,只要能采取有效措施保证附属系统设备运行安全即可,处理过程相对安全可靠,同时能够彻底清除空预器冷端区域NH4HSO4沉积,解决空预器差压上升问题。

3.6定期监测法

定期对运行中的空气预热器参数进行监测,通过仪器监测氧量变化算出空预器的漏风率,前后对比漏风率,对实际运行和停炉检查检修也将有很大帮助。

4停炉空预器堵塞、漏风的治理方案

4.1空预器漏风处理

采用启动引风机负压查漏法对管子进行捡漏,对发现泄漏的管子进行两头封堵。采用的方法为:对管子两头各封堵30cm的填充物,即先用硅酸铝复合保温材料对管子塞紧,然后用耐火可塑料封堵即可,或者加工空预器专用堵头对两端进行封堵。还可以对漏风管段进行加装套管、补焊管口与管板处沙眼处或者更换新管处理。

4.2空预器堵塞的处理

管束经检查发现堵塞,不能用管道疏通机或硬质钢筋强行疏通,这样易损坏管壁造成永久伤害。比较好的方式是用高压水枪离线水清理,冲洗时做好污水的引流与排放工作,既要防止排水不畅导致的空预器烟道内积水,也要防止冲洗污水未可靠收集处理而导致的环境污染,冲洗后要投入暖风器对空预器运行做好烘干工作,防止受热面再次积灰、积块或锈蚀,管束疏通开后,还需对管子进行捡漏。对空气预热器堵塞进行处理后,同负荷情况下,一次风机,引风机电流都有所下降,一次风量得到了提高,锅炉带负荷能力增强,锅炉效率得到了提高。当空预器管束堵塞超1/3时,则应考虑更换空预器,此时由于管束封堵较多,就很难满足燃烧对风量的要求了。

5结束语

节能、降耗、减排成为当前社会的主题,如何解决充分利用设备的特性、提高能源利用效率是发展的主要方向。在这样的情况下,研究如何保证和提高空预器充分利用热能,减少热损失,保障其运行效率,是提高锅炉效率的主要手段。通过对管式空气预热器堵塞、漏风原因的查找及处理,使我们对空气预热器的重要性有了更深的认识。在今后的工作中,需要继续进行总结经验,更有效地做好工作。

【参考文献】

[1]白世雄,李曙军,袁东辉,韩元,杨光,朱愉洁.循环流化床锅炉管式空预器堵塞分析[J].环境与发展,2018,30(12):87-88.

[3]宋举星,王龙林,纪明军.300MW等级循环流化床机组暖风器设计选型探讨[J].建材与装饰,2017(45):192-193.

[4]张建忠.循环流化床锅炉管式空预器防低温腐蚀和冷渣器凝结水余热综合利用[J].山西电力,2017(02):66-69.

[5]刘琦,徐钢,董伟,郑磊,杨志平,刘文毅,陈晨.300MW循环流化床锅炉空气预热器热风再循环研究[J].电站系统工程,2017,33(01):24-28.

作者簡介:薛磊(1986.10 -),男,内蒙古呼和浩特市清水河县喇嘛湾镇,本科,助理工程师,研究方向:电站锅炉尾部受热面检修和焊接