某炼厂常减压装置常顶线腐蚀减薄分析

胡天任

摘要:常减压装置作为炼厂的核心装置,能够实现对石油的预处理,常减压工作装置日常工作压力较大,容易出现腐蚀现象,严重影响了后续的工作效率,因此要强化日常的维修管理,强化前期风险判断,立足于日常的案例评估,采取腐蚀减薄措施,以确保常减压装置稳定工作。基于此,本文将主要介绍某炼厂常减压装置常顶线腐蚀减薄分析。

关键词:常减压装置;常顶线;腐蚀减薄分析

引言

当下炼化规模不断扩大,常减压装置作为炼化企业中的核心,在日常生产运行中占据着举足轻重地位及管理水平,直接影响着炼厂的周期运行。常顶线腐蚀减薄管理尤为重要,本文将结合实际情况,分析在炼厂管理过程中存在的问题并提出有效的解决措施,从而提高企业的经济效益和核心竞争力。

1常减压装置常顶线腐蚀减薄的概述

石油是日常生产生活中的重要原料,涉及到衣食住行各个方面。炼厂通过裂解、分化、催化、重整等不同手段,将原油分离成沸点不同的物质。常减压装置是原油处理的首要环节,常减压装置是由常压蒸馏和减压装蒸馏两个装置组合而成的。油田送往炼油厂的原油往往含有大量的盐和水,常减压装置主要负责原油的脱盐脱水、常压蒸馏、减压蒸馏等不同步骤。相对而言,常减压装置的作业环境比较特殊,在蒸馏过程中,原油可能会产生一些挥发性物质,如亚硫酸、醛、氯化氢类等在有氧的条件下,二氧化硫氧化为三氧化硫进一步于水生成硫酸等酸性聚合物、化氢和硫化氢二者之间相互作用发生氧化还原反应,在密闭的环境下对常顶线造成伤害。

2常减压装置常顶线腐蚀减薄中存在的问题

2.1原油来源复杂

常减压原油蒸馏是原油加工的第1道工序,蒸馏质量直接影响了后续原油的纯化、裂解。常减压装置需要处理,来自不同产地的原油,原油性的变化容易造成工艺参数大规模波动,从而影响产品品质,相对而言常压装置的防腐减薄问题较为复杂。例如,原油中含有大量氯化钠,氯化钙,氯化镁等无机成分,这些无机成分在常温状态下不会对管道造成腐蚀,但在实际加工过程中,氯离子会与水发生化学反应,到高温环境下,盐酸具有强腐蚀性,进而对管道造成腐蚀与破坏。

2.2技术人员水平参差不齐

常减压装置常顶线的防腐工作是一项系统性的工作,整合了机械学、石油动力学、分析化学等不同学科,对作业人员的要求小高,但相对而言我国的技术型人才不足,在学校教育过程中重理论,轻实践,机械人才呈断代发展情况,难以满足行业需求。

2.3影响要素复杂

常减压装置常顶作为出口端,内外温差较大,在前期设计过程中,由于设计结构不合理,顶端绑扎数量不足,顶端支点過少或者是工艺质量存在问题。导致整体结构不够稳定、接头开焊,线圈断融等一系列问题,在工作过程中出现异动,此外,由于常减压装置的特殊性,内部聚集一定的氯离子与二价铁离子,二者容易发生反应,为了处理常常需要加入缓蚀剂,加入缓蚀剂后容易出现pH值波动过大的问题,很有可能引发更为严重的事故,由此可见,缓冲剂只能解决一时的问题,但从长远来看加剧了管道腐蚀速度。

3常减压装置常顶线腐蚀减薄的分析

3.1构建立体化的作业流程

腐蚀减薄作为炼化生产过程中一项基于突出的问题,在实际作业过程中,应该从风险的角度出发,强化事前管理机制,在实际管理过程中要强化风险分散和风险对冲机制,实现有效的风险规避,建立风险监测装置,采用电感探针间接测量装置实时监控的腐蚀情况,针对于不同部分管道进行评估分析。在实际管理过程中要构建人工、装置、车间、公司的全方位管理模式,不同层级负责不同的工作,构成一套整体的数据传输构架模式,实现自上而下的管理机制,从根本上实现防腐工作。

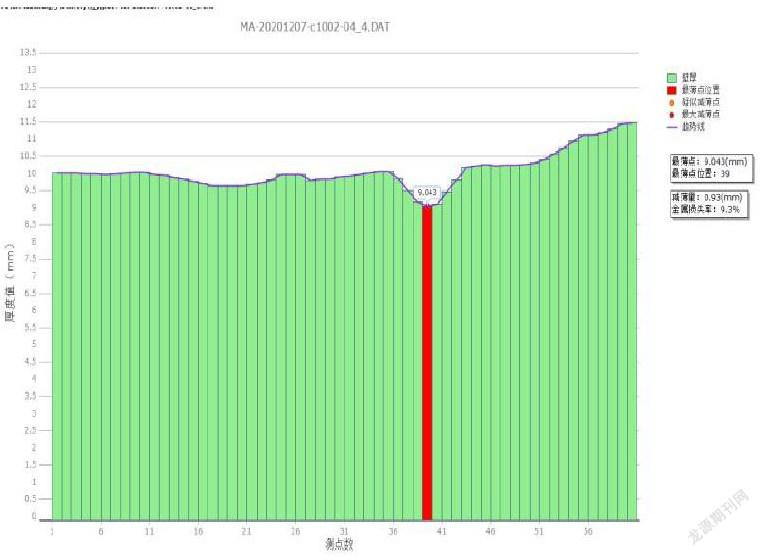

例如,人工层面主要负责化学分析和人工定点测厚,而装置层面主要收集数据,并对管道的薄弱部位进行实时监控,通过相应的IP接口传入到车间总服务器车间,汇总后将监测数据统一传递给公司层面,公司层面要及时筛选数据,做好全面的预测分析,并将数据纳入到数据库中,为后续的防腐工作奠定基础。在实际管理过程中,要明确管线的基础信息、腐蚀点、统计腐蚀速率、及时给出腐蚀预警情况,排查由于人员、环境等因素造成的误差,以确保数据的客观性真实性,在数据分析之后,下发给各个车间的负责人审核数据,做出最简的解决方案。在对C1002塔顶出口直管进行脉冲涡流扫查,该段直管规格为DN700×13mm,扫查发现该管线存在整体减薄状况,涡流扫查最小值为8.9mm,使用超声复核,该直管厚度值范围为8.6-11.0mm,最小值相对设计壁厚减薄33.8%。

下图为直管轴向扫查

3.2强化日常监测

常减压装置常顶线的腐蚀减薄是由多种因素共同作用引起的,要根据实际情况中将化学环境分为气候条件,特殊气候条件,生物条件,机械活性物质等不同类,其中化学活性物质又包含轻度腐蚀、中度腐蚀和强腐蚀等不同类型。在常减压装置常顶线位置可能存在二价铁离子、三价铁离子、氯离子等不同物质,在特殊的条件下,离子之间可能会发生氧化还原反应,加快管道腐蚀速率,因此在实际检测过程中系统要强化阈值,在实际监测过程中要实现化学分析,定点测后在线监测为一体,在化学分析过程中要重点监测各个离子含量、pH值,给出离子控制图,明确腐蚀速率,实时更新剩余寿命。

例如,要完善日常的养护机制,及时涂抹防腐剂,借助有效的涂抹措施,避免机械表面与空气和其它介质的接触,以确保常减压装置工作稳定运行。引入CAN总线控制和PLC集成管理,构建化学分析板面、定点测厚板面,及时监测场中存在的问题,明确二价铁离子、三价铁离子、氯离子的浓度,对可能存在的问题进行预警提示,系统能够结合数据自主分析。一般并检测后的腐蚀情况分为4级,有不同的颜色,具体表现绿色为安全,蓝色为一般,黄色代表危险,红色时表明系统已经濒临崩溃,通过有效的颜色区分,帮助工作人员快速作出处置。

3.3借助数据进行规划分析

原油中含有一定量的氯化钠和水,在特殊条件下两者相互反应,最终会出现悬浊液,盐类在高温的作用下,极易呈形成强腐蚀性介质。因此在实际工作中要对介质进行合理调整,明确管道承压的均衡合理设置管道,适当增加易腐蚀管道及管温头壁的厚度,提高管道的抗腐蚀能力,在添加缓冲剂时,要综合考量铁离子的浓度,强化前期的预试验,避免出现超标现象,确保各项数据维持在稳定范围内。在整体设计过程中管道尽量采取垂直或平行的分布方式,引入非等距分布、非同心圆的组合方式,提高整体设备的性能。

例如,在实际作业过程中,可以借助多目标优化模型,在保证收敛的条件下,借助遗传算法参数,耦合常压蒸馏和减压蒸馏两个过程,将原油中的盐和水除去。常减压装置是将原油分成不同沸点的油品,因此在实际作业过程中要强化对塔蒸馏塔和加热炉的分类管理。一般蒸馏塔是直圆形柱体,高度在35米左右,塔体的封头采用椭圆形或半圆形,液体分布器和气体分布器作为主要装置,液体分布器主要是使回流液体在填料上分布均匀,而气体分布器主要的目的是指蒸汽分布区域,通过蒸馏塔可以实现对原油的初次分离,加热炉一般是管式加热炉,为整个作业流程提供热能。因此,在实际管理过程中要立足于各项细节,实现对常减压装置常顶线的腐蚀减薄综合防治。

4总结

常减压装置在实际工业生产中有广泛的应用,但由于其作业环境的特殊性,容易出现腐蚀、减薄等文艺,严重影响了常减压装置的生产效率。因此设计人员应该根据现实需求,构建全面的管理系统,提高常减压装置的防腐蚀性能,以保证其工作的的连续性与安全性。

参考文献:

[1]金明.石油化工常减压装置转油线故障维修措施.设备管理与维修,2021,第14期.

[2]崔晓冬.常减压装置的腐蚀与防护分析.当代化工研究,2021,第13期.

[3]董超.先进控制系统在催化裂化装置上的应用.中国管理信息化,2021,第24卷,第11期.