超临界W型火焰锅炉水冷壁变形、拉裂原因分析及措施

赵义

摘要:针对某公司W型火焰锅炉频繁发生水冷壁变形、拉裂,导致机组非计划停运,锅炉运行稳定性严重下降,通过检修分析,会同电力科学院、锅炉生产厂家、材料专家等各方技术人员进行研究,分析认为水冷壁拉裂为超临界W火焰锅炉普遍存在的问题,针对此问题提出检修及运行控制措施,在检修期间及机组运行期间对控制措施实施后大幅度降低了水冷壁拉裂发生频率,为同类型机组提供了参考。

关键词:W型火焰炉;水冷壁;拉裂;非计划停运

概述

某公司装设两台660MW超临界燃煤机组,其中1号机组2016年1月投產发电,2号机组2016年9月投产发电;锅炉为东锅超临界W火焰燃烧、垂直管圈水冷壁变压运行直流锅炉、一次中间再热、单炉膛、平衡通风、固态排渣、全钢结构、全悬结构Ⅱ型锅炉,炉膛下部水冷壁为垂直管圈膜式水冷壁,采用四头优化内螺纹管,规格为φ31.8×5.5,材质为SA-213T12。水冷壁管在过渡段按奇偶排列分上下二层(层差约925mm)弯出至下部水冷壁出口集箱,经混合后从上部水冷壁进口集箱弯入至炉膛上部膜式水冷壁。

1某公司660MW超临界W锅炉设计特点

东方锅炉股份有限公司设计制造的炉膛下部水冷壁为垂直管圈膜式水冷壁,采用四头优化内螺纹管,规格主要为φ31.8×5.5min,材质为SA-213T12。下部水冷壁管在过渡段引出至下部水冷壁出口集箱,经连接管引至混合集箱全混合后再从上部水冷壁进口集箱引入上部水冷壁。

2 锅炉运行情况分析

某公司电厂正式投产后,自2019年开始,出现多次水冷壁弯曲、拉裂现象,发生在水冷壁下集箱、锅炉标高12-14米前后水冷壁、水冷壁前墙过渡集箱等位置,经过调研及考察,发现贵州省内东锅厂生产的同型号超临界W火焰锅炉在过渡集箱中部附近区域均存在不同程度的水冷壁撕裂爆管现象。

3对水冷壁拉裂现象的分析

通过对现场收集的资料,结合某技术中心对水冷壁运行工况建模开展试验,对试验结果进行分析如下:

3.1炉膛压力分析:该公司锅炉炉膛压力设计值为±5800Pa,报警值为±980Pa,MFT值为±1960Pa,故由炉膛压力波动引起扁钢拉裂可能性不大。

3.2水动力计算分析:该公司锅炉炉膛水冷壁采用西门子低质量流速垂直管圈技术,经反复核算,以及在其他同炉型工程中实际运行情况验证,水动力是足够安全的。

3.3刚性梁结构分析:刚性梁结构采用的成熟的超(超)临界对冲炉结构,在已运行的超 (超)临界锅炉中未发现因刚性梁设计不合理引起水冷壁膨胀受阻;刚性梁设计时已考虑该炉型管间偏差比对冲炉略大:在600MW超临界W火焰锅炉下部间隙为85mm;上部为150mm;而600MW超临界对冲炉上部为85mm,1000MW对冲炉上部为94mm。

3.4水冷壁壁温分析

3.4.1超温分析:在对其他发生水冷壁拉裂的电厂进行壁温监测中,均发现多次水冷壁壁温超温,而同区域的扁钢温度(背火侧)比出口管壁温温度平均高20℃左右(实测值),高于扁钢的允许使用温度,扁钢的性能将显著下降,容易被拉裂。

3.4.2温度偏差分析:与该公司1000MW超超临界对冲炉型比较(二者炉宽相近)600MW超临界W炉由于燃烧器布置方式不同(双拱型布置),上部水冷壁壁温偏差更大,正常运行时前者最大壁温偏差在30℃以内,后者最大壁温偏差在60℃~80℃。

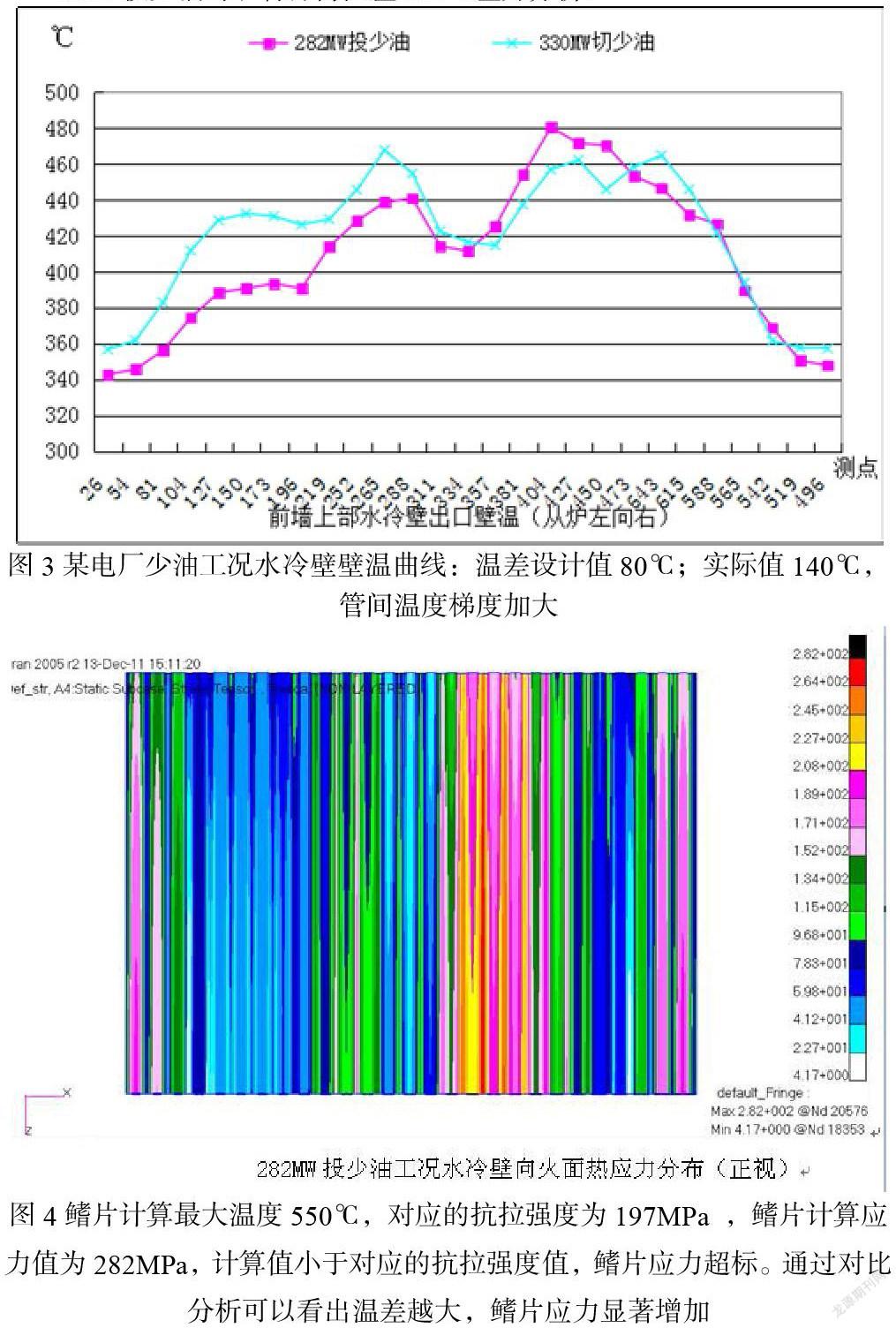

3.4.3投少油温度偏差分析:

3.4.4运行壁温偏差过大分析:

在同炉型某电厂机组升降负荷变化过程中,前墙第381根水冷壁壁温在14分钟内从335℃上升至589℃,升高了254℃,造成的原因主要可能是锅炉在干湿转换过程中,水煤比控制失调,造成送入炉膛粉量的波动(锅炉水煤比从9.47降到5.05),引起水冷壁壁温的大幅波动,随后水冷壁发生开裂。

3.4.5投少油时、管屏荷温差150℃应力分析:

4对水冷壁分析结论

水冷壁拉裂的主要原因是锅炉启停和快速变负荷过程中,由于热负荷不均引起水冷壁温度偏差大,膨胀不畅造成水冷壁管壁间应力较大,最终在相对薄弱的鳍片与管间部位发生裂纹直至鳍片拉裂或裂纹扩展至水冷壁管引起泄露。该炉型炉宽约32米,延炉宽方向热偏差较大是该炉型固有特点,目前同炉型的六枝、桐梓等电厂由于安装、运行等具体原因差别,水冷壁拉裂的位置及严重程度也略有差异。

5控制措施

5.1锅炉升降负荷速度建议参照《锅炉运行说明书》中的启动曲线的要求控制给水流量、蒸汽压力以及温度的变化,且建议升降负荷的速率尽可能小一些,更有利于锅炉的安全运行。

5.2对于升降负荷时温度的变化速度的控制,建议首先是在满足机组的负荷变化率要求的情况下,对水冷壁部份的温度变化率建议控制得小一些,比如变化率控制在 2℃/min 以内。过热器或再热器系统在各升降负荷时,建议也尽量控制在 3℃/min 以内,这既用利于防止水冷壁的拉裂,也有利于防止氧化皮的产生。

5.3电厂整个运行过程中(包括启停锅炉)水冷壁各壁温测点温度均应控制在报警值温度以下,各壁温测点报警温度值详见《锅炉运行说明书》,有的温度偏差由 80℃减小为 50℃进行控制,进一步降低水冷壁管膨胀差,有利于水冷壁安全。

5.4磨煤机各一次风粉管应进行热态调平:造成水冷壁超温与产生较大热偏差,炉内热负荷不均是主要原因之一。为了保证炉内:热负荷分配均匀,使锅炉能长期正常运行,设计院煤粉管道的设计和布置应使各燃烧器之间的一次风量及煤粉量尽可能均匀,要求一次风量分配偏差和煤粉粉量偏差均控制在 5%范围内。

5.5锅炉停炉冷却时,锅炉严格执行运行相关管理措施,必须闷炉48小时以上才能放炉水冷却,避免锅炉冷却过快造成水冷壁损伤。

5.6在水冷壁标高 43m~45m 左右易拉裂位置采取的处理办法:对于管屏已裂开的鳍片部位暂时维持开裂状态,在锅炉冷炉时,因扁钢无法焊接连接,管屏独立,冷炉收缩时可能在膨胀缝末端产生应力集中,注意在末端开止裂孔。

5.7在水冷壁易拉裂位置(通常为水冷壁过渡集箱位置)开止裂缝,某公司执行方案为前墙水冷壁过渡集箱处每隔5米开具2米的止裂缝,止裂缝水平中心线为过渡集箱中心线,目前运行1年未见水冷壁拉裂情况。

5.8对水冷壁弯曲严重的管屏进行逐步更换,减少安全隐患。

参考文献:

[1]《火力发电厂金属技术监督工作手册》 ISBN 978-7-5198-1173-0

[2]《现代电站锅炉技术及其改造》ISBN 7-5083-3771-9