鲁奇气化炉灰箱、煤箱下阀泄漏的原因分析及技术改造

周学东

(云南解化清洁能源开发有限公司解化化工分公司,云南开远 661600)

云南解化清洁能源开发有限公司解化化工分公司使用的鲁奇气化炉是20世纪30年代的第一代炉型,于1965年开始建设,1971年后整个系统先后陆续试车,1974年正式投产,随后又陆续安装气化炉共16台,后来化学工业第二设计院对其进行过一次较大的技术改造,但运行过程中仍有一些不合理的地方有待改进。其中,阀芯和阀座的密封性能直接影响到气化炉长周期稳定运行。

单台气化炉原设计粗煤气生产体积流量为7 500 m3/h,原始开车采用火把点火、空气升温操作技术,煤箱下阀阀座原采用4块压块固定,而灰箱下阀座原采用橡皮圈密封。1995年,气化炉点火方式改用蒸汽升温、氧气点火,优化了点火升温操作工艺,并提高工作效率。

2015年和2019年,分别对煤箱下阀阀座和灰箱下阀阀座进行改造,有效提高了气化炉运行周期和安全性能,并完成了夹套蒸汽回收改造工作,蒸汽流量、氧气流量、汽包液位操作实现自动控制,加煤程序实现了自动化。完成气化炉蒸汽流量低联锁、超压联锁、灰颈温度高联锁、夹套与炉内压差高联锁、急停联锁等多项安全控制措施,有效保障了气化炉的安全生产。在利用二氧化碳代替部分水蒸气的气化技术中,有了较大提升,单炉加烧二氧化碳体积流量为600~800 m3/h,总体积流量最高达到10 000 m3/h,粗煤气一氧化碳体积分数由11%~15%上升到18%~19%,运行工况正常,不但节省部分水蒸气,而且减少了污水处理量和生产成本。

通过对鲁奇气化炉的灰箱和煤箱下阀使用情况进行了分析和总结,以及针对如何提高装置的长周期运行,提出改进措施。

1 灰箱

1.1 工作原理

灰箱是一个压力容器,气化炉正常运行时,在关闭灰箱充/卸压阀、灰箱下阀、下灰自动阀的情况下,煤气化产生的煤灰渣由炉条机带动气化炉灰盘排入灰箱,此时灰箱压力为2.4 MPa,温度为400 ℃左右,2 h后灰箱装满,停气化炉炉条机,关闭灰箱上阀,打开灰箱卸压阀,灰箱卸压至常压时关闭卸压阀,打开灰箱下阀、下灰高压水自动阀,待炉灰排完后,关闭灰箱下阀、下灰高压水自动阀,打开充压阀用中压蒸汽充压,当压力升至与炉内压力平衡时,关闭充压阀,打开灰箱上阀,启动炉条机进入下一个循环工作。制造灰箱时厂家为了减少灰渣对灰箱内壁的磨损和腐蚀,在灰箱内壁加焊一层耐高温、耐腐蚀的材料[1]。

1.2 灰箱下阀存在的问题

近几年来,由于装置的改造,使气化炉的生产负荷增加;同时,原料煤质较差、灰分含量高、石块较多,使得气化炉的排灰等工艺操作时间缩短,阀芯动作频繁,灰渣等磨损和冲刷加剧而导致内漏,造成灰箱下阀内漏导致停车。

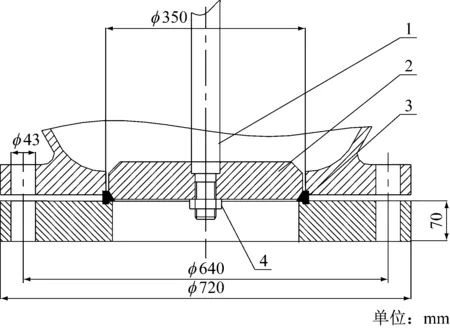

灰箱下阀原设计小阀座材质为丁晴橡胶(橡皮圈),设计工作温度为400 ℃,灰箱工作压力为2.3 MPa,介质为灰渣和蒸汽,原阀芯材质为45#,灰箱下阀阀体与大阀座之间由法兰连接,仅有4颗M36螺栓,若有1颗螺栓出现异常或检修人员在更换橡皮圈过程中有1颗螺栓丝牙未带满,都会发生泄漏,易引起着火爆炸事故,且橡皮圈老化较快,如果遇到橡皮圈突然损坏,就会有大量灰渣和蒸汽喷出,容易引起着火事故。改造前灰箱下阀结构见图1。

1—阀杆;2—阀芯;3—橡皮圈;4—螺母。

1.3 改造措施

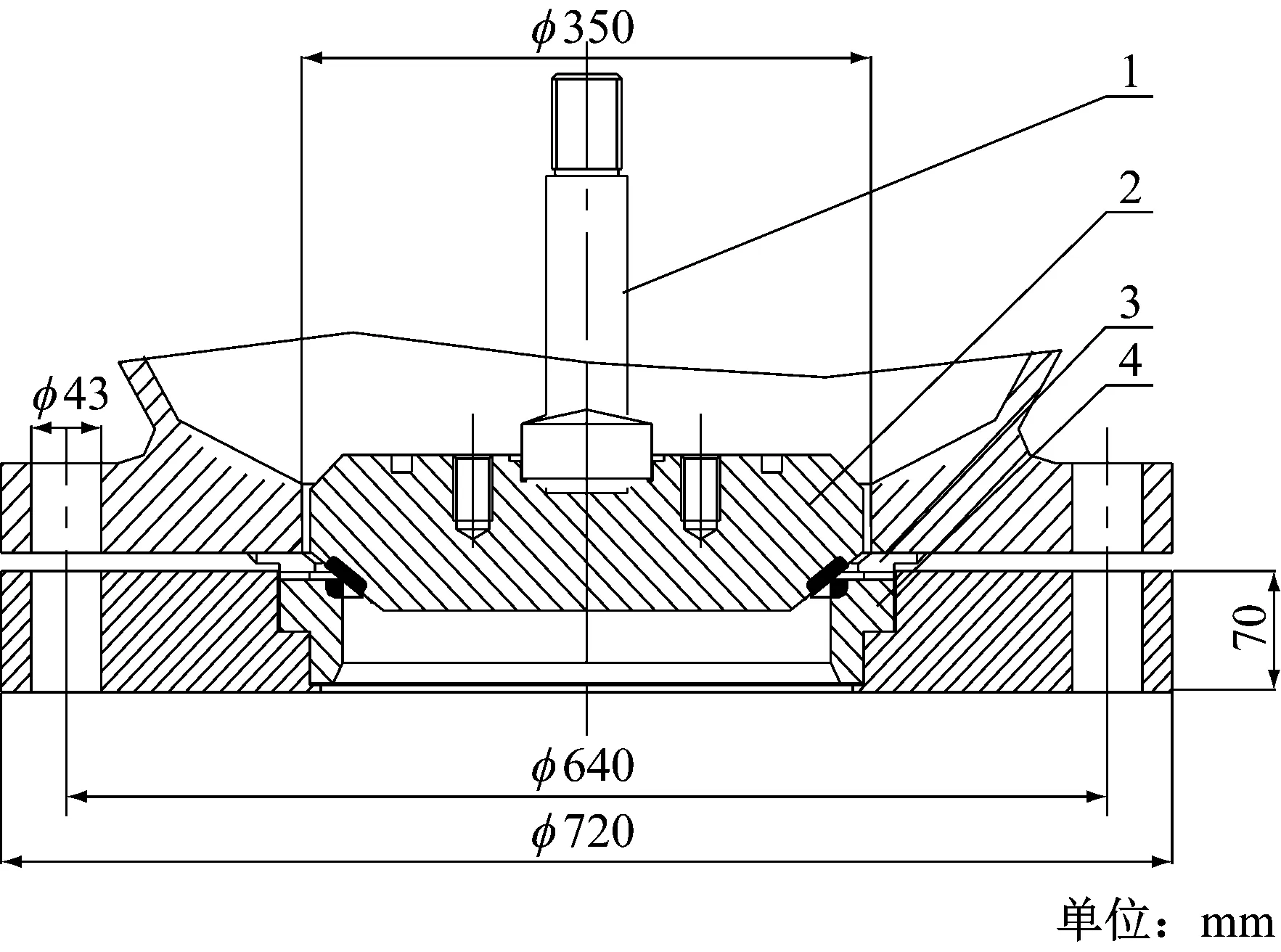

对原来灰箱下阀经常被冲刷、易损坏的部位进行改造,将原来的橡皮圈改为硬质合金材料,阀芯和阀座材质都选用20MnMo堆焊。硬质合金耐磨、耐冲刷性能好,抗冲击力强,具有高的热强度和良好的高温性能,无热脆性,可在600 ℃以下使用[2]。用不锈钢压环连接在阀体和阀座中间,上面与阀体焊接在一起,下面压紧阀座。采用R412焊条,焊前预热温度为200~250 ℃,焊接过程中温度不得低于预热温度,并尽可能一次焊完,焊后采取保温措施缓冷[3]。阀体与大阀座法兰连接螺栓由原设计的4颗增加至12颗,运行周期及密封安全性能得到明显提高,还消除了容易着火泄漏的风险,提高了使用周期。改造后灰箱下阀结构见图2。

1—阀杆;2—阀芯;3—不锈钢压环;4—阀座。

通过更换阀芯、阀座的材质,可以提高灰箱下阀的关闭速度,增大关闭时产生的冲击力,可以将阀芯和阀座间存在的灰渣压碎,进而关严灰箱下阀。灰箱下阀关闭时,应多次试关,并应听到清脆的金属撞击声[4]。改造后,延长了下阀的使用寿命,减少了因为下阀内漏造成气化炉停车的被动局面;减少了计划外检修,也节约了成本,为生产带来了良好的经济效益。

2 煤箱

2.1 工作原理

煤箱是一个压力容器,煤箱一个加煤循环约30 min,气化炉正常运行时,在关闭煤箱充/卸压阀、煤箱下阀的情况下,煤箱内压力为常压,煤经煤仓溜槽、插板阀、煤箱上阀进入煤箱,当往炉内加满煤后,关闭煤箱上阀,打开煤箱充压阀,利用气化炉自产煤气充压,通过现场压力表显示煤箱压力与炉内压力平衡时(压力为2.4 MPa、温度为100 ℃),打开煤箱下阀,煤靠重力加到炉膛内。当煤加完后关闭煤箱下阀,打开煤箱卸压阀卸压,当煤箱卸压至常压时,关闭卸压阀,重新加煤进入下一个加煤循环[1]。

2.2 煤箱下阀存在的问题

(1)气化炉煤箱下阀在加煤过程中经常出现卡塞现象,尤其是煤质发生变化、煤块粒度加大时,卡塞现象更加突出,需要操作人员现场手动操作煤箱下阀加煤。因此,当多台气化炉同时卡塞时操作人员无法应对,卡塞严重时需要停炉处理,在加大了操作人员劳动强度的同时,开停炉增加蒸汽消耗量及煤气放空量,造成经济损失。

(2)目前,气化炉所用煤块粒度在10~90 mm,破碎机破碎时产生的粉煤较多,而大量粉煤进入气化炉后容易导致气化炉结块、炉温升高,需要停炉熄火清理,严重时直接导致炉内灰盘烧坏,需要进行大修更换灰盘等,增加检修费用。

2.3 原因分析

煤箱下阀所用阀座内径为300 mm,阀杆直径为60 mm,加煤通道仅为120 mm,通常煤块粒度控制在10~90 mm,2种粒度稍大的煤同时进入便会导致卡塞,还有固定小阀座上的压块容易脱落,导致停炉。

2.4 改进措施

为了减少煤粉,节约成本,需要加大煤块粒度。针对上述问题及原因分析可对煤箱下阀进行改进:

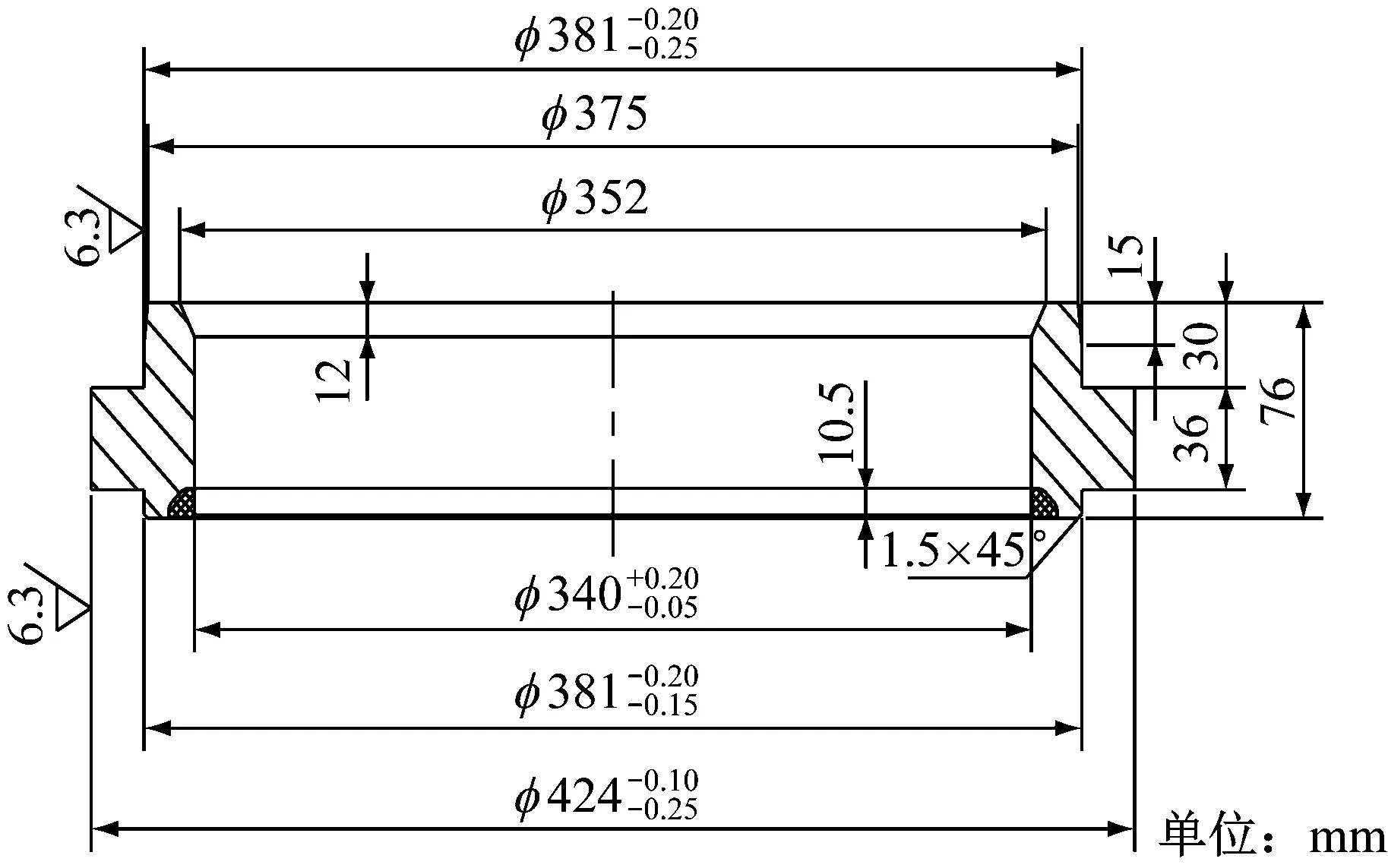

煤箱下阀小阀座内径由300 mm加大至340 mm,原设计的4件压块固定小阀座改为压盖,8颗螺栓固定压盖,使压盖不容易脱落,可以延长运行时间。

改造后煤箱下阀装配图见图3。具体零部件见图4~图7。

1—阀芯;2—小阀座压盖;3—大阀座;4—小阀座。

图4 煤箱下阀大阀座

图5 煤箱下阀阀芯

图6 煤箱下阀小阀座

图7 煤箱下阀小阀座压盖

2.5 方案优点

煤箱下阀小阀座原设计采用4块压块,加上4颗M24螺栓固定,压块压紧小阀座,小阀座又压紧大阀座,小阀座与大阀座之间用缠绕垫密封。螺栓、压块都容易掉落,无法起到密封作用,导致煤箱下阀泄漏。现将压块改为压盖,用8颗M20螺栓固定后,缠绕垫不容易散,压盖也不容易脱落,可以延长煤箱下阀的使用周期。改造前一般100多天更换1次煤箱下阀,改造后只需要1年更换1次;另外,煤箱下阀小阀座内径由300 mm加大至340 mm也减小了堵塞概率。

3 经济性分析

一般情况下,煤箱和灰箱下阀的检修费用每次约9 000元,人工费约400元。改造前每年检修3次;改造后每年检修1次,按检修费和人工费计算,每年每台鲁奇气化炉可以节约18 800元。因此,云南解化清洁能源开发有限公司解化化工分公司16台气化炉1年共节约300 800元左右。

4 结语

2017年因煤箱下阀和灰箱下阀漏气共停炉检修10多次,造成经济损失达220 000元。自2019年对10台气化炉的下阀进行改造后,没有发生因漏气而停炉检修的情况。通过改造,延长了下阀的使用寿命,减少了因为下阀内漏造成生产停车的被动局面。气化炉装置实现了长周期、稳定运行,为以后装置运行提供了良好的基础,也带来了良好的经济效益。