低温快速连接装置的开发、试验和研究

孟军 冯是公

摘要:设计开发了一种快速连接装置(QCDC),它是LNG船用装卸臂和船上歧管法兰对接的核心部件,安装在装卸臂的最末端。其工作原理是通过一个油缸驱动快速连接装置外壳体上的卡爪同时抓紧船端歧管法兰,实现装卸臂和船歧管法兰压紧。相比较传统装卸臂法兰连接,液压快速连接装置效率更高,省去了操作人员拧紧螺栓的操作,降低了工人的劳动强度,且工作稳定可靠。

关键词:QCDC;LNG;船用装卸臂;快速连接装置

0 引言

快速连接装置分为普通型和低温型[1]。低温型快速连接装置适用于低温乙烯、LNG等超低温环境工况下的装卸臂,由于工作温度低而产生了一系列问题,比如冰冻、材料物理特性、隔冷、密封等,和普通型快速连接装置是完全不一样的。

本文研究的重点就是通过双层绝热原理来彻底解决这些问题,并进行载荷测试,在低温条件下对快速连接装置施加设计当量载荷,检查快速连接装置的表面绝热性能,并保证卡爪能够稳定可靠地打开和夹紧。

1 结构原理介绍

1.1 低温快速连接装置

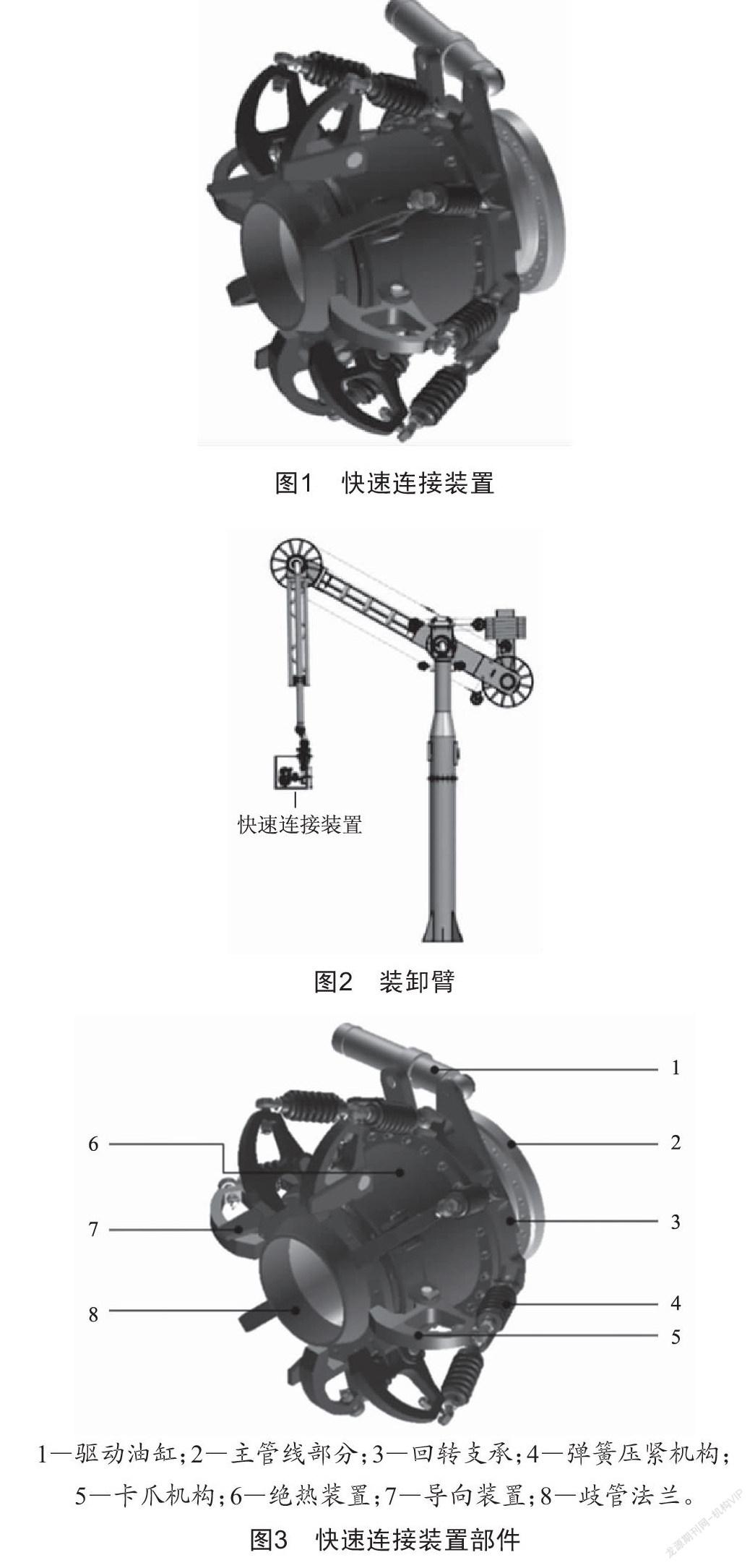

低温快速连接装置如图1所示,其安装在装卸臂的三维接头最末端位置,它在装卸臂上的安装位置如图2所示。快速连接装置和歧管法兰连接后才可以进行装卸,并且连接位置不可以出现泄漏。采用该装置只需通过液压系统驱动卡爪连接到船歧管法兰并夹紧即可,降低了劳动强度,提高了工作效率。

1.2 部件介绍

以ASME B16.5[2]的16寸150LBS全通径QCDC快速连接装置为例,其主要部件如图3所示,主要分为驱动部分、主管线部分、回转支承结构、弹簧压紧机构、卡爪机构、导向装置、绝热装置等。

1.3 工作原理

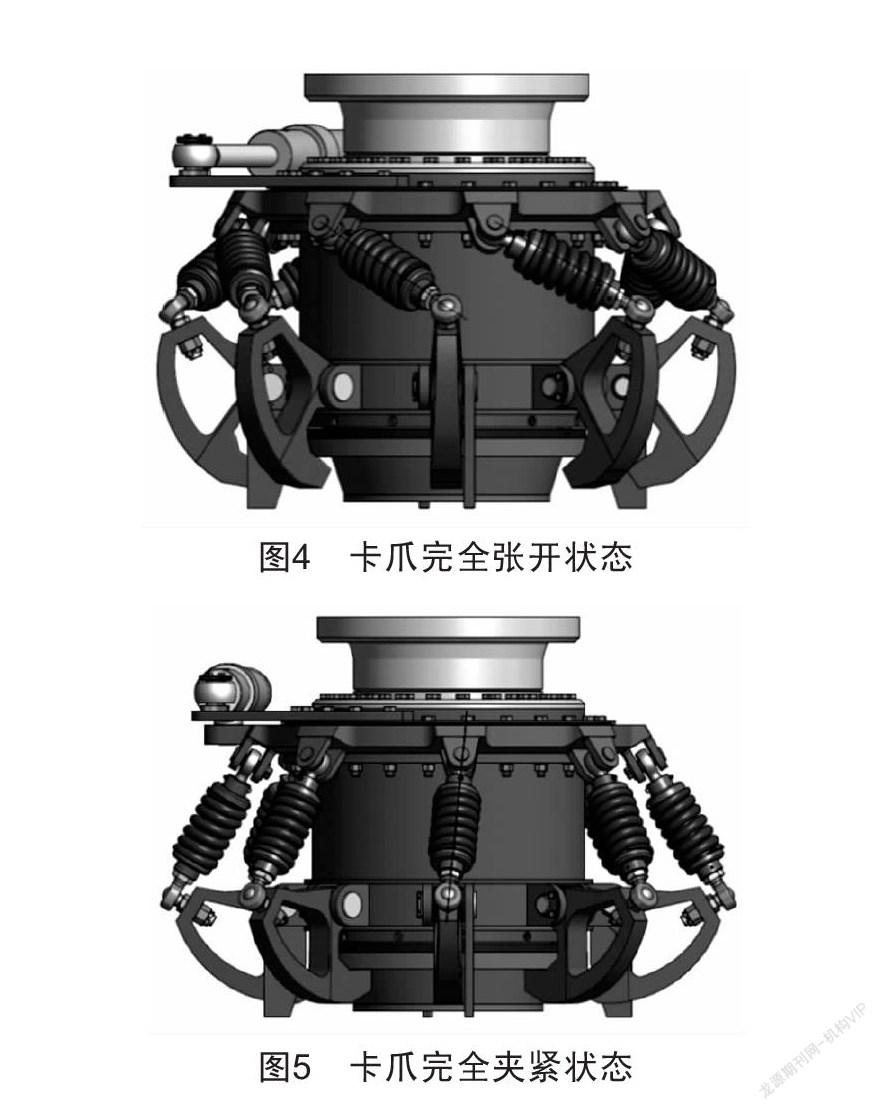

快速连接装置的工作状态只有两种:卡爪完全张开状态(图4)、卡爪完全夹紧状态(图5)。

当卡爪处于完全张开状态时,操作装卸臂,使快速连接装置可以和歧管法兰的法兰面接触连接。液压系统驱动液压油缸的活塞杆慢慢收回,运动过程中,液压油缸缸筒运动,活塞头部固定。活塞杆收回,缸筒开始运动,则带动回转支承外圈旋转。回转支承的外圈上均匀分布着8个弹簧压紧机构,弹簧压紧机构一端和回转支承铰接,另一端则和卡爪机构铰接。回转支承旋转到一定角度,开始推动弹簧压紧机构和卡爪,慢慢开始抓紧歧管法兰,当弹簧压紧机构的中心线和卡爪的中心线重合时,弹簧的载荷最大。此时若活塞继续收回,当活塞运动到底时,弹簧压紧机构的中心线超过卡爪的中心线(正常3°~5°),则压紧机构处于自锁状态;此时若弹簧产生的载荷压紧在卡爪机构上,卡爪机构将弹簧的压紧力传递到法兰的一圈边缘上,则可以认为快速连接装置已经正确压紧。

快速连接装置所有弹簧对歧管法兰的压紧合力必须要大于管道内介质压力产生的轴向力和外部的当量载荷,通常假设压紧力可以等效于标准法兰螺栓的预紧力总和。

2 设计计算

2.1 卡爪设计

根据ASME B16.5标准,16寸150LBS法兰的螺栓数量是16支,规格是1″,总的预紧力是890 kN。

2.2 弹簧设计

卡爪的受力分析如图7所示。

卡爪的压紧力F2=FK=111.25 kN,F2×L2=F1×L1。L2=80 mm,L1=220 mm,则F1≈40 kN。

在弹簧压紧机构夹紧状态下,弹簧的压紧力是40 kN。

压缩弹簧的设计计算参考机械设计手册,具体计算过程省略。

设计要求:安装载荷F1=20 312 N;安装高度H1=175 mm;工作载荷F2=45 000 N;工作行程h=25 mm;载荷作用次数N=10 000次;载荷类型Ntype=Ⅱ类。

弹簧材料:60Si2Mn,油淬回火硅锰合金弹簧钢丝C类;切边模量G=79 000 MPa;弹性模量E=206 000 MPa;抗拉强度σb=1 569 MPa;许用切应力τb=690.36 MPa。

弹簧参数:钢丝直径d=22 mm;弹簧中径D=80 mm;有效圈数n=4.5;压并圈数n2=1.5;弹簧总圈数n1=6;实际刚度k=1 015.6 N/mm。

2.3 绝热设计

低温快速连接装置的工作原理和普通快速连接装置是一样的,但长时间在超低温环境下工作,由于低温传导,温度低至-180~-150 ℃,快速连接装置表面会产生很厚的冰层,冰层覆盖卡爪和本体,弹簧压紧机构也可能因为低温而冻裂弹簧,并且还会有回转支承内部辊道结冰无法运转、密封件冻坏等情况。

低温环境会直接影响材料的物理特性,故常温环境使用的快速连接装置结构是不能使用在低温快速连接装置上的,需要进一步改进以解决回转支承内部辊道结冰、弹簧冻裂的问题,所以绝热装置是在超低温环境应用中保证快速连接装置正常工作的重要一环。

參考低温旋转接头的空腔绝热结构,在主管线与压紧机构、回转支承之间设计了绝热空腔结构,主管线和外层结构不直接接触,并且在空腔内冲入干燥氮气,通过氮气将空腔内的冷能带出,连续装卸的过程也不会影响外层结构,压紧机构和回转支承等结构部件始终工作在常温状态。

绝热空腔结构如图8所示。结构部件和主管线之间有一层绝热空腔结构,绝热空腔结构两侧分别通过隔冷支承块支承。在绝热空腔内部一端充入常温氮气,一端排出氮气,将空腔内的低温冷能带出。

3 性能测试

根据BS EN ISO 16904: 2016标准规范,快速连接装置的测试主要包括静压测试、强度测试、低温分离性能测试,现通过FEA分析绝热装置的温度分布及试验台进行测试[4]。

3.1 有限元分析

做FEA分析主要是計算快速连接装置外筒的温度分布,并确认弹簧压紧装置、回转支承等结构件是否能在外筒的温度分布下使用。

3.1.1 材料特性

内外筒的材料物理特性和中间空腔气体特性如表1所示。

3.1.2 模型和网格划分

为降低计算复杂度和节约解算空间,对于对称轴类模型只截取模型的1/4,从外部CAD软件将模型简化后导入到ANSYS Workbench V15.0 Steady-State Thermal模块中。

建立快速连接装置内筒、外筒和中间空腔的温度场模型,如图9所示。

3.1.3 边界条件

边界条件分别设置为内筒内表面温度-165 ℃,外筒外表面换热系数5×10-6 W/(mm2·℃),环境温度常温22 ℃,如图10所示。

3.1.4 计算结果

计算结果分别如图11和图12所示,分析结果显示外筒最高温度是16 ℃,可以适应外部结构件的使用环境。

3.2 静压测试

对快速连接装置进行静压测试,测试报告如表2所示。

3.3 低温强度载荷测试[5]

载荷测试试验台如图13所示。通过油缸的压力调节改变对快速连接装置施加的当量载荷,16寸快速连接装置的设计当量载荷为40 000 N·m,按照2倍的安全系数测试,检查快速连接装置是否泄漏。

低温强度载荷测试报告如表3所示。

3.4 低温分离测试

在低温工况且施加了设计载荷的情况下,检查快速连接装置的卡爪是否能够自由打开,打开过程是否平顺无卡顿。根据相关标准要求,卡爪的张开和夹紧时间应在10~15 s。

低温分离测试报告如表4所示。

4 结语

本文详细介绍了低温快速连接装置的基本原理,将双层绝热的空腔应用到快速连接装置上,并通过理论分析计算和试验台试验来检测低温快速连接装置的可靠性和稳定性。试验结果证明,此种结构的快速连接装置设计简单,在可靠性和稳定性方面能满足装卸臂的要求,具有非常高的应用价值。

[参考文献]

[1] 液体装卸臂工程技术要求:HG/T 21608—2012[S].

[2] Pipe flanges and flanged fittings:ASME B16.5[S].

[3] 陈立德.机械设计基础[M].北京:高等教育出版社,2007.

[4] Petroleum and natural gas industries—Design and testing of LNG marine transfer arms for convent-

ional onshore terminals:BS EN ISO 16904:2016[S].

[5] SIGTTO/OCIMF:Manifold recommendations for liquefied gas carriers[S].

收稿日期:2021-07-29

作者简介:孟军(1989—),男,江苏建湖人,工程师,研究方向:机械设计制造及其自动化。