拉剪耦合应力对经编织物类膜材双轴撕裂破坏影响机制

陈建稳 关晓宇 张若男 夏雨凡 陈务军 王明洋

(1.南京理工大学 理学院,江苏 南京 210094;2.上海交通大学 空间结构研究中心,上海 200030;3.中国人民解放军陆军工程大学 工程兵工程学院,江苏 南京 210007)

在大型气承式膜结构组装或服役过程中,由于尖利物刺破、寒温交变、超压、纤维纬斜和弓曲、材料固有缺陷、拼接热合等因素,不可避免会引入裂纹或孔隙等缺陷。只要缺陷邻域附近的应力水平足以使裂缝发生扩展,充气张紧的膜面材料就存在失效的危险。在气膜结构服役过程中,撕裂破坏是结构失效破坏的基本形式之一,因而含有裂纹织物材料的撕裂力学性能受到重点关注[1-2]。对于张拉膜结构,由于偶然刺破、风力拉扯、材料的固有损伤、拼接焊缝等因素,张紧状态的张拉膜材对于裂纹损伤也应重点防范[3]。因此,开展膜材的撕裂强度及破坏机制分析,对于膜结构的安全性评估具有重要意义。

目前,有关织物复合膜材撕裂性能的研究大多着眼于宏观试验研究[3-7],对细观数值理论研究[8-15]偏少。在撕裂形式上,对梯形、舌形等撕裂理论的研究[16-17]较全面,而对面内中心撕裂机理的研究[18-19]不足,尤其没有考虑到双向张拉应力及剪切应力状态的影响。由于面内中心裂纹方式在展现充气膜材料的撕裂行为方面,优于梯形或舌形等方式,可有效模拟拉剪耦合应力状态下的膜面材料的撕裂破坏性能。工程膜面往往处于拉剪耦合应力状态,为指导实际受荷膜面材料强度设计及结构安全性评估,有必要针对系列双向拉剪应力状态下的中心撕裂破坏机制开展深入研究。

本文针对典型的经编织物类膜面材料,考虑纱线及基体细观结构双轴撕裂的数值模型,并结合双向撕裂破坏试验,进行了系列应力比、应力水平、拉剪耦合应力状态及典型增强膜样式下织物膜材撕裂破坏行为及强度规律的研究,深入挖掘拉剪耦合应力对撕裂强度及破坏特征的影响机制。文中分析模型及研究结论,可为织物膜材料的强度设计、裂纹止裂分析及结构安全性评估提供参考。

1 材料和试验

1.1 织物膜材及试件尺寸

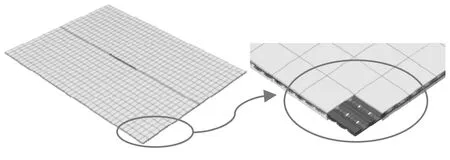

(1)经编织物膜材

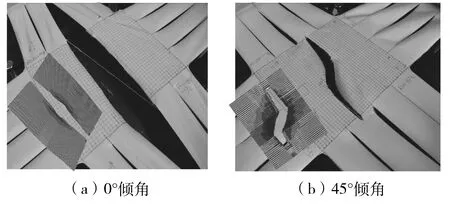

试验材料采用美国Seaman公司生产的Shelter-Rite PVDF#8028膜材(见图1(a)),该膜材主要由基布和聚偏氟乙烯(PVDF)面层及各功能层复合而成。各功能层耦合关联,使膜材成为集轻质、高强、耐久、气密性及柔韧性为一体的高性能复合材料。膜材结构层由1200 Denier聚酯纤维束制成,经纬纱平行排列、无交织,再由编织纱捆绑(见图1(b))。Shelter-Rite PVDF#8028膜材是新型高性能经编织物材料的代表,具有高强、高比强、高模量、性态稳定、耐磨等优点,尤其是气密性优、耐强辐射特点,使其在国内外大中型气承式膜结构领域得到广泛使用[20]。材料具体细观结构参数见表1。

图1 试验膜材Fig.1 Tested materials

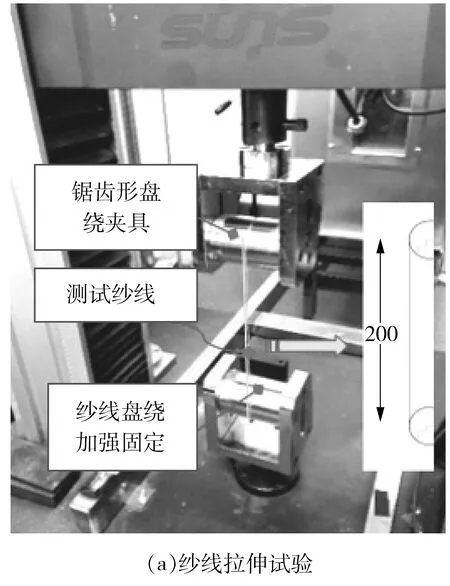

表1 Seaman PVDF8028膜材细观结构参数Table 1 Micro-structural parameters of Seaman PVDF8028 membranes

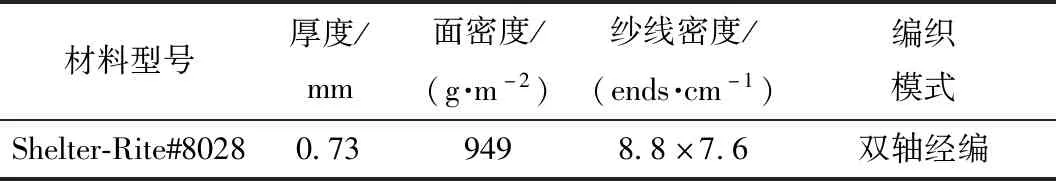

(2)试件尺寸

采用十字形试样进行双轴中心撕裂试验,试样的有效区域尺寸为160 mm×160 mm(见图2(a)),四臂每边开三道缝,切缝长度为160 mm,以保证测试区受力均匀。为防止伸臂连接处在拉伸过程中因应力集中而发生破坏,四臂根部的过渡区域做15 mm的倒角。臂端部缠绕φ12 mm PE棒,膜材缠绕后,搭接长度40 mm,上下膜材焊接,试件端部示意见图2(b)。引入特定中心裂纹长度20 mm,裂缝倾角选取典型角度0°与45°。

图2 双轴撕裂试样尺寸Fig.2 Dimension of biaxial tearing specimen

1.2 材料组分测试及双轴撕裂试验

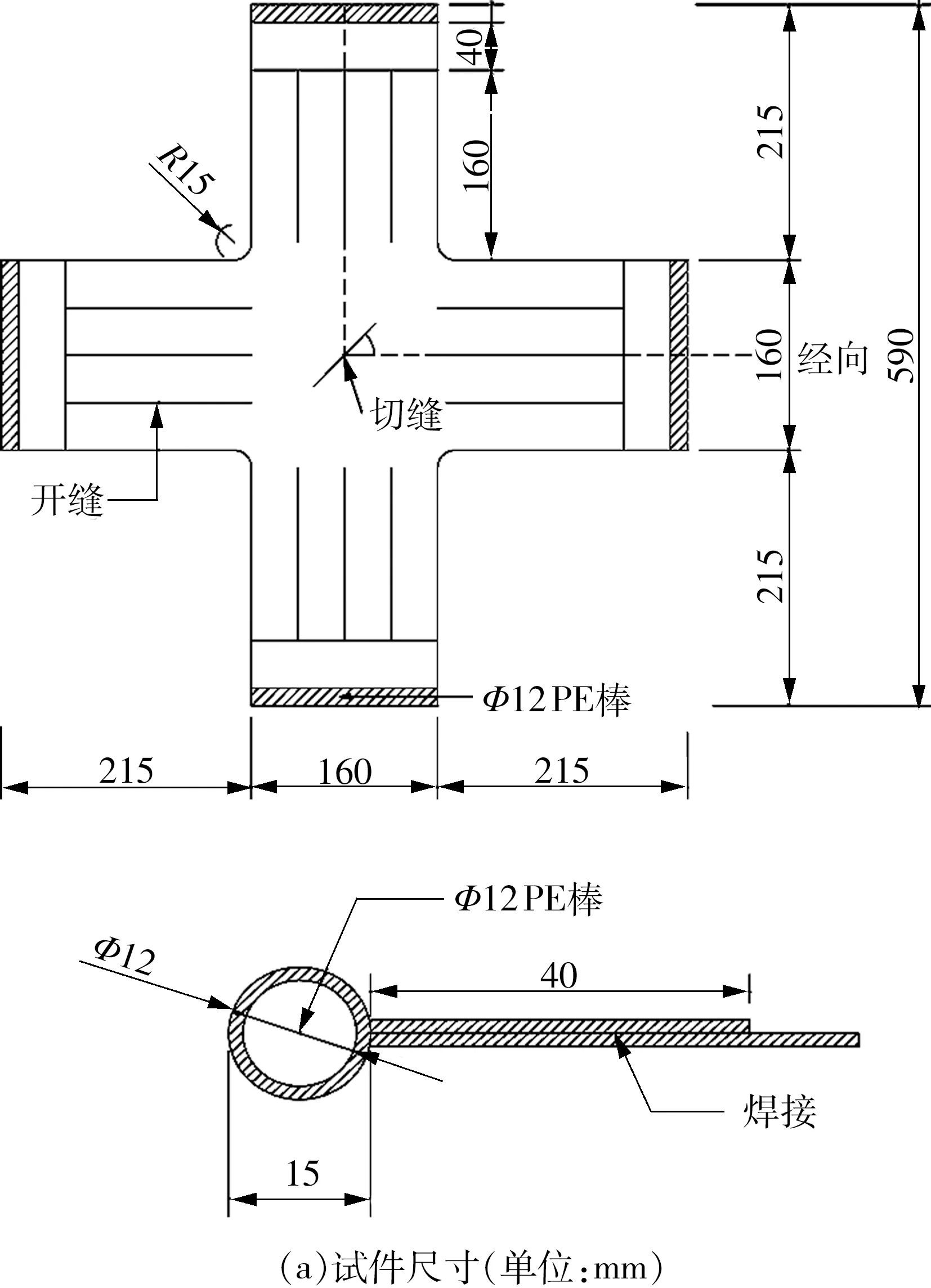

(1)纱线力学测试

为获得结构纱线力学基本参数,须对经纬纱线进行单向拉伸试验。由于纱线表面积小,平口夹具易出现滑移与应力集中现象,为此本文采用锯齿形盘绕夹具,两端各有固定尺寸纱线充当夹持段,紧密盘绕、固定于夹具中(图3(a))。采用UTM-4000电控万用试验机,最大荷载10 kN,张拉速度0~100 mm/min,力传感器10 N,测量精度1 N,位移精度0.05 mm,数据采集频率15 Hz。

(2)双轴撕裂试验

双轴撕裂试验采用SJTU-1型双轴拉伸试验机(图3(b)),试验机可以进行双轴循环加载试验、双轴撕裂加载试验和双轴剪切试验,试验机自动控制纬向拉伸速度使经纬向拉力比恒定。试验环境参考GB/T 6529—2008,试验室相对湿度(65±30)%,温度(20±2)℃。

图3 试验设备Fig.3 Experimental equipment

2 撕裂破坏细观模型的建立

2.1 模型假设与参数设置

纱线与基体间作用机理复杂,鉴于数值分析效率,模型采用如下假设:

(1)纱线和基体界面间紧密接触,粘结良好,不存在相对滑移;

(2)不考虑复合材料中气泡、孔隙等缺陷;

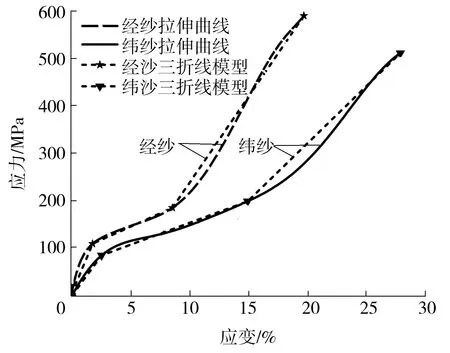

(3)纱线应力应变关系模型见图4所示,其泊松比0.23;

图4 纱线应力-应变关系模型Fig.4 Stress-strain relationship model of yarns

(4)基体主要由聚偏氟乙烯树脂构成,弹性模量E0=2 141.1 MPa,抗拉强度fs=36 MPa,泊松比0.35;

(5)经纬纱线破坏强度:σult-w=580.8 MPa、σult-f=510.9 MPa,设置Damage Evolution参数来判断材料的失效。

2.2 数值模型建立与分析工况

数值分析采用ABAQUS商用有限元软件,模型尺寸160 mm×160 mm,厚度t=0.73 mm、裂纹尺寸20 mm,整体数值模型如图5所示。在ABAQUS/Explicit预处理程序中,纱线及基体采用C3D8R六面体单元网格划分,C3D8R六面体单元可有效避免网格的过度扭曲问题,裂口不规则区域进行精细分区,模型单元总数55 615。其中,纱线单元数52 661,基体单元数2 954。

图5 双轴中心撕裂数值模型Fig.5 Numerical model for the biaxial central tear

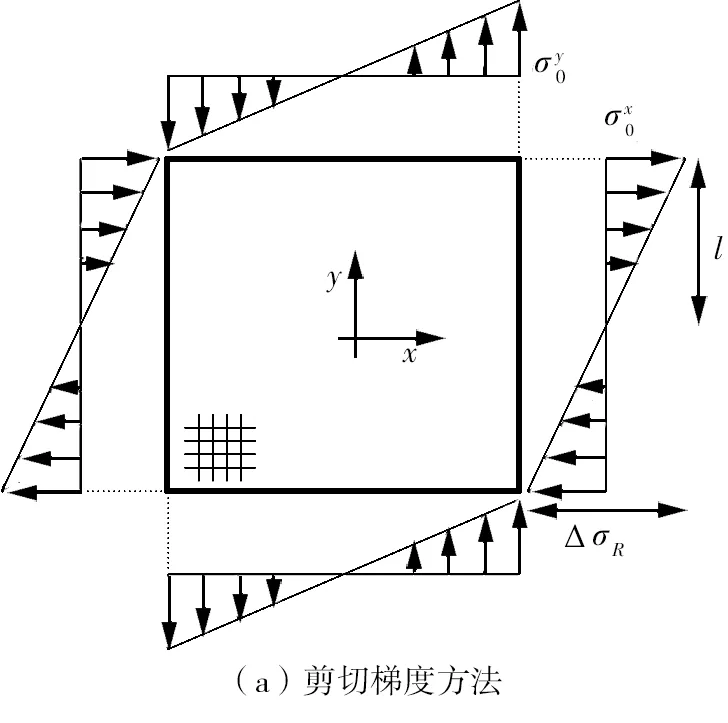

为实现拉剪耦合复杂应力状态下的撕裂破坏分析,模型将引入应力比及剪切应力;其中,双向应力比(0∶1、1∶0、1∶1、1∶2、2∶1、1∶3、3∶1)分别线性施加于模型端面;剪切应力则采用Galliot和Luchsinger的应力施加理论[21],其原理及剪切应力引入案例(=0~6 kN/m,σ=20 kN/m)见图6,基于所设置应力时间边界,推导并演算所得剪切应力见式(1)。

图6 剪切梯度方法及剪应力施加方法Fig.6 Shear ramp method and the method of shear stress applied on fabric

(1)

表2 数值模型剪切应力加载条件Table 2 Loading conditions for shear stress of the numerical model

3 结果与分析

3.1 模型结果验证

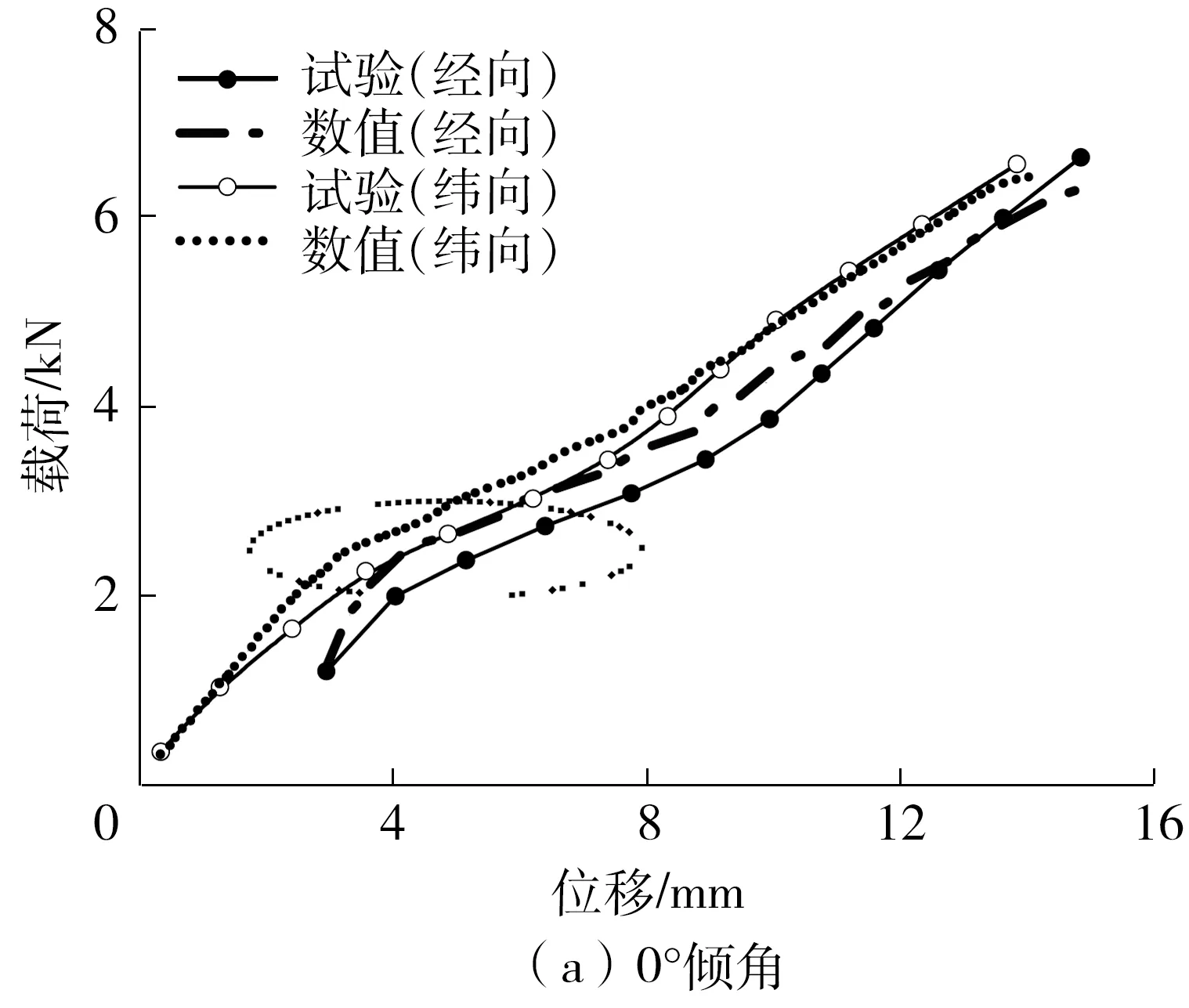

通过与试验所得的载荷-位移关系曲线及试样的撕裂破坏特征进行对比分析来实现数值模型的校核,见图7及图8。

据图7和图8,数值与试验结果的载荷-位移关系曲线整体变化规律一致、撕裂强度数值相近,裂口形态近似,表明数值模型可有效实现膜材撕裂破坏模拟与分析。具体以0°偏轴角度为例,撕裂承载力数值与试验结果平均误差为4.69%,撕裂破坏位移数值与试验结果平均误差为4.23%;均低于5%。此外,膜材的撕裂特征及裂纹扩展方向与试验文献[4,22]具有一致性。

图7 应力比为1∶1的试验与数值荷载-位移关系对比Fig.7 Comparison between experimental and numerical load-displacement relationship for 1∶1 stress ratio

图8 膜材破坏形态的试验与数值对比Fig.8 Comparison between experimental and numerical results for failure morphologies of membranes

3.2 应力比状态的影响

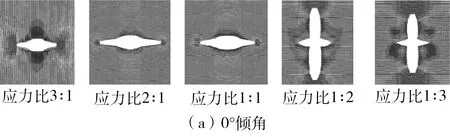

分别对典型切缝长度(20 mm)及倾角(0°和45°)在经、纬向不同应力比下(3∶1、2∶1、1∶1、1∶2、1∶3)进行撕裂数值分析,所得破坏形态见图9。

图9 膜材的撕裂破坏形态模式Fig.9 Tearing failure modes of the membranes

由图9可知,在不考虑微缺陷的理想状态下,应力比状态对膜材的撕裂破坏形态影响显著,但存在一定规律性。综合来看,随着应力状态的改变,0°和45°膜材试样的撕裂破坏模式均可归入经向或纬向纱线断裂破坏,并未发生经纬向杂糅破坏;在撕裂裂纹形貌方面,切缝角度及应力比不同的情况下,可形成“一”、“十”及“Z”字型3类典型裂口。具体而言,含0°倾角切缝的膜材在应力比为3∶1、2∶1和1∶1时纬向纱线破坏。在临界应力状态下,裂缝一端形成撕裂三角区,三角区内部经向纱线逐根断裂,裂缝另一尖端也开始延伸,直至膜材彻底断裂,此时膜材裂口形状为“一”字型。含0°切缝倾角的膜材在应力比1∶2和1∶3时经向纱线破坏,在临界应力状态下,裂缝中部的上下两侧产生应力集中区域,区域内部经纱逐根断裂,产生与原裂缝正交方向的新裂纹,新裂纹逐渐延展至上下两侧,直至膜材彻底断裂,此时膜材裂口的形状为“十”字形。45°倾角切缝的膜材在应力比为3∶1和2∶1时沿经向破坏,在应力比为1∶1、1∶2和1∶3时沿纬向破坏,在临界应力状态下裂缝尖端也会形成应力集中区域,裂缝两端同时沿着试件经向或纬向开裂,裂缝均表现为“Z”型特征。当然,与“一”、“Z”形裂口相比,“十”字形裂口,反映了理想状态下,微缺陷分布均匀时的大概率破坏形貌。

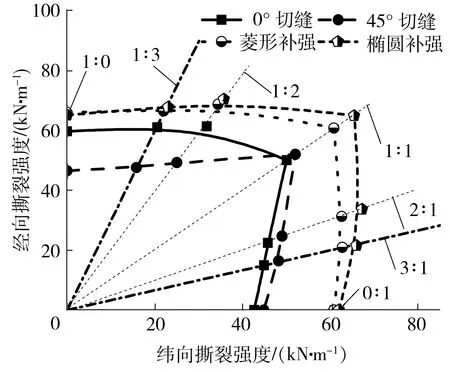

数值分析获得了7种应力比下撕裂强度结果(撕裂承载力F/材料初始宽度w),如图10所示。由图可知,应力比对撕裂破坏强度影响显著,不同切缝角度在经纬向应力空间中形成差异明显的强度分布图线。经纬向应力存在相互扰动和协同作用,经纬向撕裂破坏强度特征表现出自边缘向中间(应力比1∶1)强化。

图10 膜材经、纬向撕裂强度分布及补强效果Fig.10 Distribution of tearing strength and effect of enhanced strength in warp and weft direction of the membrane

0°切缝倾角纬向撕裂强度最大值出现在应力比为1∶1处,强度值50.09 kN/m;经向撕裂强度最大值出现在应力比1∶2处,此时经向撕裂强度值为61.40 kN/m,对应纬向强度值31.83 kN/m。经向撕裂强度最大值高于纬向撕裂强度值达22.7%,经纬向撕裂强度最大值差异明显。上述强度的差异与裂缝延展方向存在关联性:应力比为1∶1时,膜材的撕裂破坏模式发生改变,膜材沿纬向纱线破坏,裂缝延伸方向与裂缝方向一致,裂缝尖端两侧形成的应力集中区域,直接影响了膜材撕裂承载力;而应力比为2∶1时,膜材发生经向纱线破坏,裂缝对膜材经向撕裂强度的影响较小。

倾角45°切缝的经、纬向撕裂强度最大值均为51.69 kN/m,出现于应力比1∶1。参考Biguard等[23]提出的材料撕裂等效长度概念,倾角45°切缝对经纬向投影的等效长度相同,而膜材中经纬向纱线的极限强度相近,当应力比为1∶1时,膜材内经纬向纱线均得到充分延展,基体对纱线约束作用降低,经纬向承载纱线相互协调作用,在裂口尖端处塑性变形增强,而应力集中系数降低,更易于膜材经纬向的撕裂承载强度的发挥,因此切缝在倾角45°下撕裂强度经纬向最大值出现在应力比1∶1处,而其他应力比下的经、纬向强度最大值的差异也弱于0°倾角。

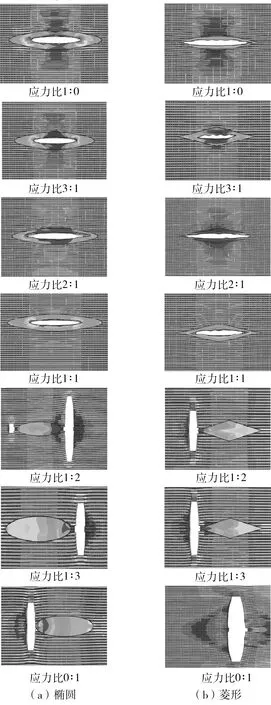

3.3 增强膜修复分析

选取两类典型(菱形和椭圆)增强修复膜,探讨增强膜对膜材撕裂强度修复效果。切缝长度为20 mm时,菱形对角线长度分别为40 mm和10 mm,椭圆形长短轴分别为40 mm和10 mm,保证增强膜完全覆盖切缝。为保证不同增强膜对膜材撕裂强度修复的比较结果准确性,保证菱形增强膜对角线与椭圆形增强膜长短轴大小和方向一致,典型增强膜材的撕裂破坏图像如图11所示,撕裂强度见图10。

根据图11,应力比为1∶0、3∶1、2∶1和1∶1时,膜材切缝处首先发生断裂破坏;应力比1∶2、1∶3和0∶1时,膜材切缝处未发生破坏,而是膜材在切缝两侧区域发生破坏,表明增强膜与应力状态均对破坏形态及位置有影响,其中低应力比时,增强膜可明显干扰膜材的撕裂破坏模式。

图11 典型增强膜下膜材撕裂破坏模式Fig.11 Tearing failure modes of the membranes reinforced by typical patches

根据图10,在高应力比(1∶0、3∶1、2∶1和1∶1)下,增强膜膜材撕裂强度提升明显,随着应力比的逐渐降低,增强膜对膜材补强效果略有弱化。以经向椭圆增强膜为例,与未补强结果相比,3∶1、2∶1、1∶1、1∶2、1∶3下强度提高率分别为:44.07%、50.3%、29.8%、14.7%、10.8%;另外两种补强膜中椭圆形增强膜因利于应力传递和减小应力集中,对膜材的补强效果优于菱形增强膜,具体以1∶1为例,强度提高率分别为30.8%和21.6%。

3.4 拉剪耦合应力的影响

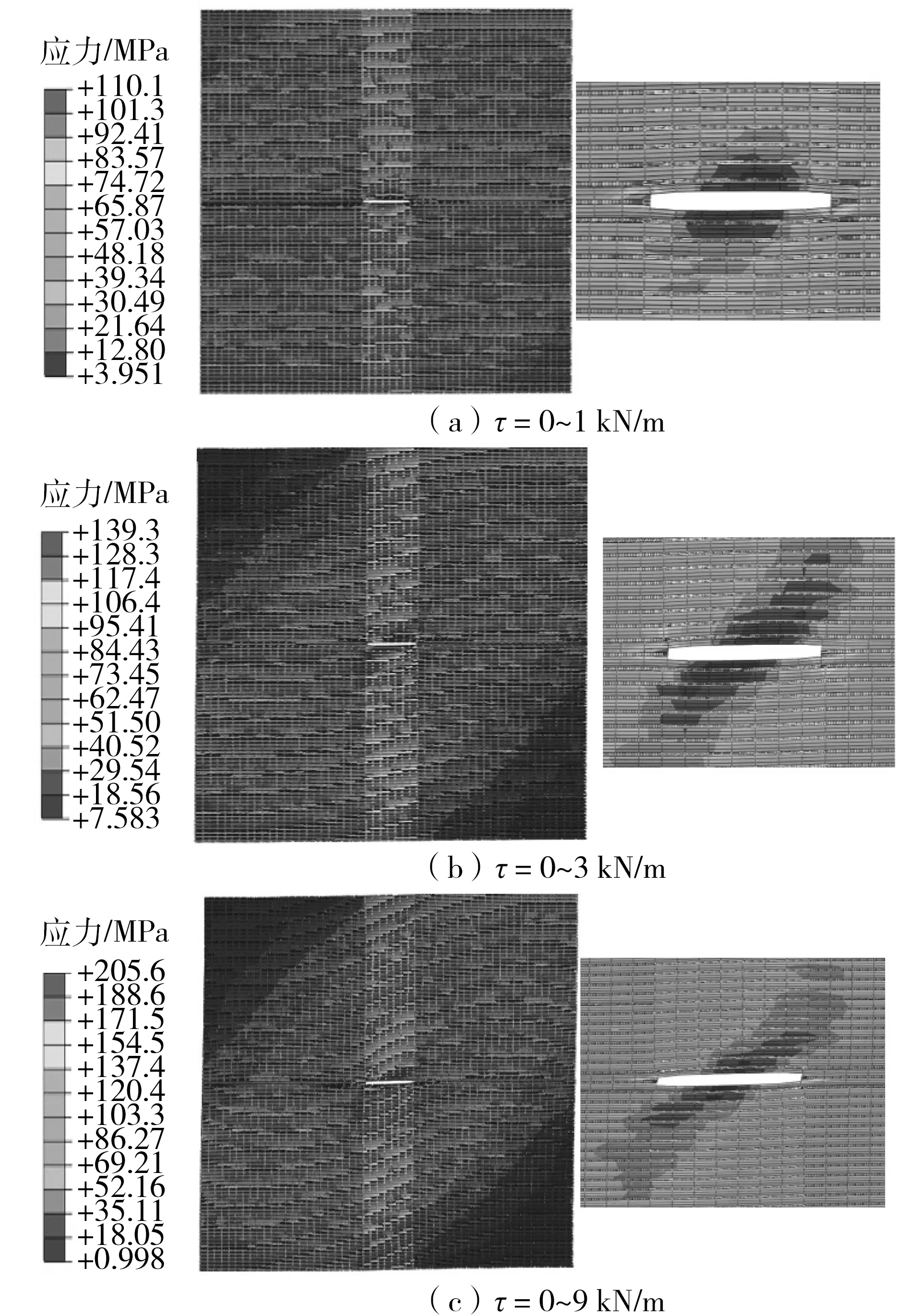

剪应力的引入及剪应力水平的差异均可直接影响织物膜材的应力分布,切缝区域应力集中水平如图12所示。分析结果表明,拉伸应力与剪切应力对于膜材撕裂破坏存在相互干扰的耦合关联性。

图12 不同剪应力状态下膜材应力云图(σ=10 kN/m)Fig.12 Stress nephograms of membrane under different shear stress states(σ=10 kN/m)

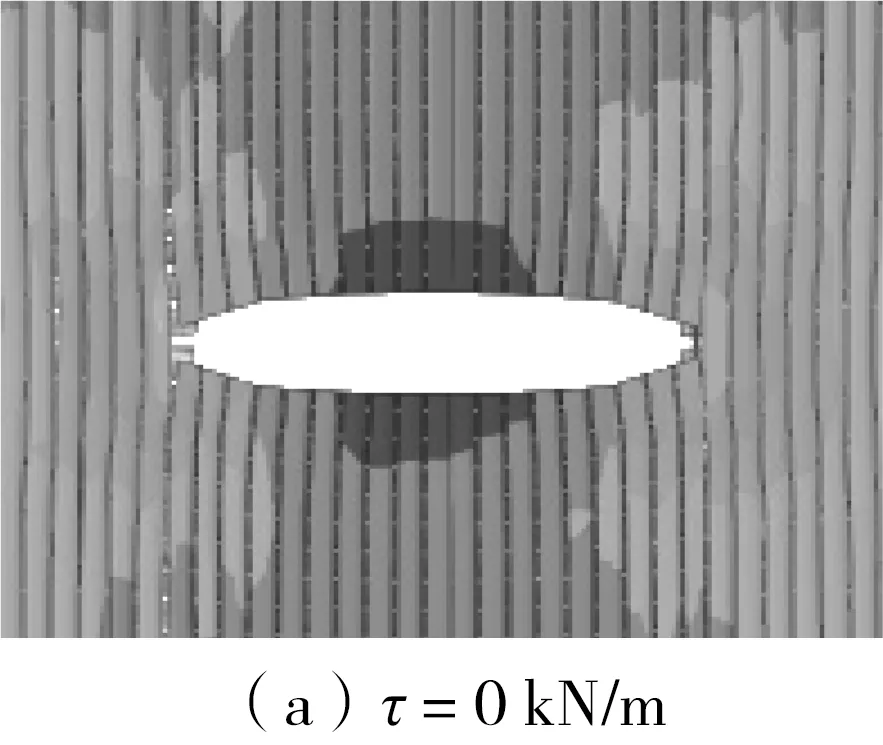

低拉伸应力下(≤20 kN/m),剪应力0~9 kN/m范围内不会引起纱线断裂和材料撕裂;拉应力≥30 kN/m时,仅拉应力(=0)未产生撕裂现象,如图13(a)所示;随着剪应力增加,=0~3 kN/m经纱开始发生断裂,如图13(b)所示;

图13 不同剪应力下膜材裂缝尖端处纱线断裂(σ=30 kN/m)Fig.13 Yarn breaking at the crack tip of the membrane under different shear stress ranges(σ=30 kN/m)

4 结论

基于经编织物类膜材双轴撕裂力学性能试验及数值模型研究,得出如下结论:

(1)随着应力状态的改变,0°和45°膜材试样的撕裂破坏模式均可归入经向或纬向破坏,并未发生两向杂糅式破坏;在撕裂裂纹形貌方面,切缝角度及应力比不同的情况下,可形成“一”、“十”及“Z”字型3类典型裂口。

(2)应力比对于撕裂破坏强度的影响显著,不同切缝角度在经纬向应力空间中形成差异明显的强度分布图。经纬向应力存在相互扰动和协同作用,经纬撕裂强度表现出自边缘向中间(应力比1∶1)强化的规律。尤其45°切缝,应力比为1∶1时经纬纱线均充分延展,基体对纱线约束作用降低,裂口尖端处塑性变形增强、应力集中系数降低,易于膜材经纬向的撕裂承载强度的发挥。

(3)增强膜配合应力状态对破坏形态及裂口位置产生影响,并可明显干扰膜材撕裂破坏模式。在高应力比时,增强膜材撕裂强度提升明显,随着应力比降低,增强膜补强效果略有弱化。和菱形增强膜相比,椭圆形增强膜因利于应力传递和减小应力集中,对膜材的补强效果优于前者。

(4)剪应力引入与否及其应力水平显著影响织物膜材的应力分布及应力集中程度;拉伸与剪切应力存在相互干扰的耦合关联性,其中以拉应力效应为主、剪切效应为辅。拉应力对膜材裂纹延展演变的模式起控制作用,剪应力对此影响并不明显。但纱线断裂数量及裂缝扩展在高拉应力下存在随剪应力增加而增加的规律性。