湿热环境下预应力CFRP加固RC梁疲劳性能数值分析

罗毅 张翔 郭馨艳

(华南理工大学 土木与交通学院,广东 广州 510640)

随着基础设施建设的放缓和大量建成混凝土结构服役年限的增加,结构加固成为热门领域,碳纤维增强聚合物(CFRP)材料有着优异的力学性能和良好的加装适应性,而预应力CFRP加固法因其能更好的发挥CFRP的高强特性且能有效抑制结构疲劳裂纹的扩展,而被越来越广泛地应用于钢筋混凝土(RC)结构的加固中[1-3]。

在我国南方亚热带地区的一些预应力CFRP加固工程实践中,设计人员发现湿热环境和车辆等疲劳荷载会影响结构的加固效果。其中,湿热环境的影响主要体现在对界面粘结性能的削弱上[4-5],湿热环境会降低环氧树脂胶的力学性能[6-7],并提高环氧树脂胶的延展性及延伸率[8]。而疲劳荷载的影响体现在对粘结界面损伤的加剧作用和对材料性能退化作用上[9-10]。湿热环境与疲劳载荷的共同作用对预应力CFRP加固RC结构的疲劳性能影响显著[11],而现有的研究对湿热环境与疲劳载荷共同作用下的预应力CFRP加固RC结构性能的研究还不充分。有鉴于此,本文在考虑湿热环境及疲劳荷载影响的基础上,建立了相应的数值分析模型。通过与非预应力CFRP 加固RC梁的试验数据进行对比,对模型进行了验证,并将数值分析模型应用到湿热环境和疲劳循环荷载共同作用下的预应力CFRP加固RC梁的分析上,以期为相关工程实践及合理延长加固后的使用年限提供参考。

1 湿热环境和疲劳荷载下材料的本构方程

湿热环境和疲劳荷载共同作用下预应力CFRP加固RC梁有限元模型涉及到的本构方程包括混凝土、钢筋、CFRP的材料本构方程以及CFRP-混凝土界面的粘结滑移本构方程。

1.1 材料和界面的本构方程

混凝土的本构方程选取了《混凝土结构设计规范》(GB 50010—2010)[12]中的混凝土拉压本构关系,并结合混凝土塑性损伤模型(CDP)进行模拟。CDP模型能够较好的描述混凝土的拉伸及压缩行为,该模型将混凝土应变分为弹性和塑性两个阶段,认为混凝土进入塑性阶段后会在内部产生不可逆的损伤,用公式表示为:

Ec=(1-dc)E0

(1)

式中,E0为材料初始弹性模量,dc为损伤因子。

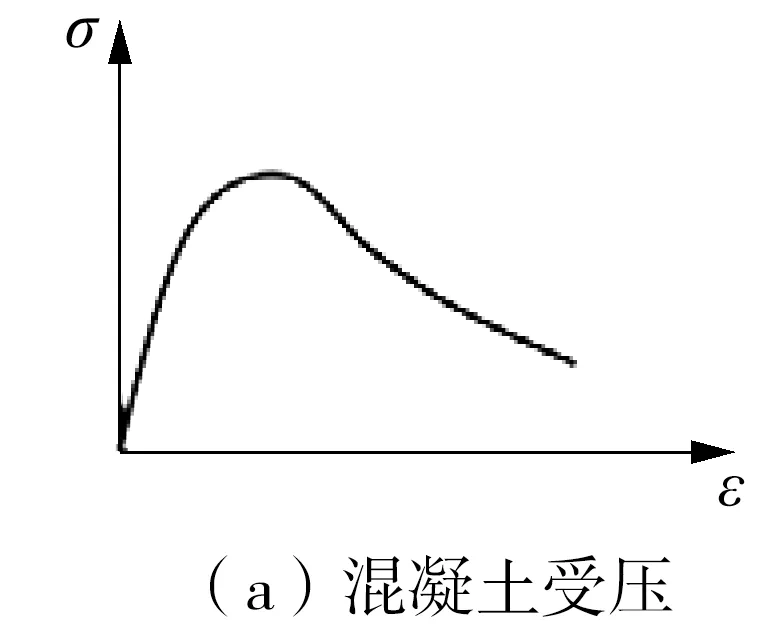

为了计算更有效率,选取理想弹塑性模型作为钢筋的本构方程,CFRP在单轴拉伸荷载下表现出明显的弹性材料特性,因此,将其作为理想弹性模型参与运算。混凝土、钢筋、CFRP等材料的应力应变曲线如图1所示。

图1 材料应力应变关系曲线Fig.1 Stress-strain curves of materials

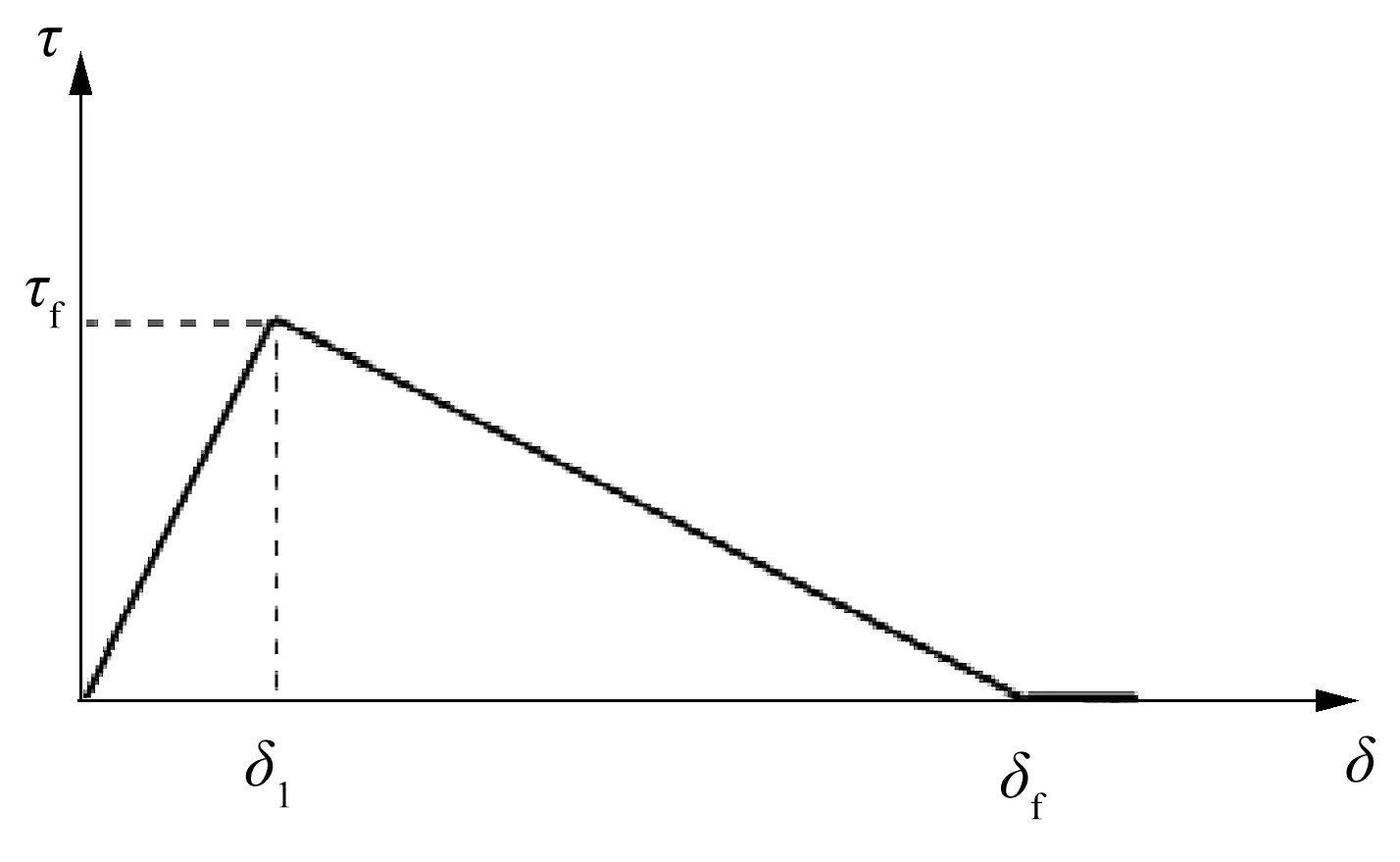

CFRP-混凝土界面的本构方程选择的是双折线粘结滑移本构模型[13],该模型在描述CFRP-混凝土构件的粘结滑移关系中表现良好且利于计算,模型如图2所示,其中,f为界面最大剪应力,δ1为f对应的CFRP-混凝土相对滑移量,δf为界面剥离时的最大相对滑移量。

图2 CFRP-混凝土界面双折线粘结滑移模型Fig.2 Bilinear bond-slip mode of CFRP-concrete interface

1.2 湿热环境和疲劳荷载的影响

受湿热环境和疲劳荷载影响较大的是CFRP-混凝土界面和混凝土,其中,湿热环境和疲劳荷载会使CFRP-混凝土界面的粘结滑移本构方程发生变化,而混凝土的力学性能会因疲劳荷载的作用而下降。

1.2.1 湿热环境和疲劳荷载对CFRP-混凝土界面性能的影响

湿热环境对CFRP-混凝土界面的影响可以通过对常温常湿下的双折线粘结滑移模型进行修正来表示:

(2)

表1 湿热环境下CFRP-混凝土界面参数[14-15]Table 1 CFRP-concrete interface parameters in hygrothermal environment[14-15]

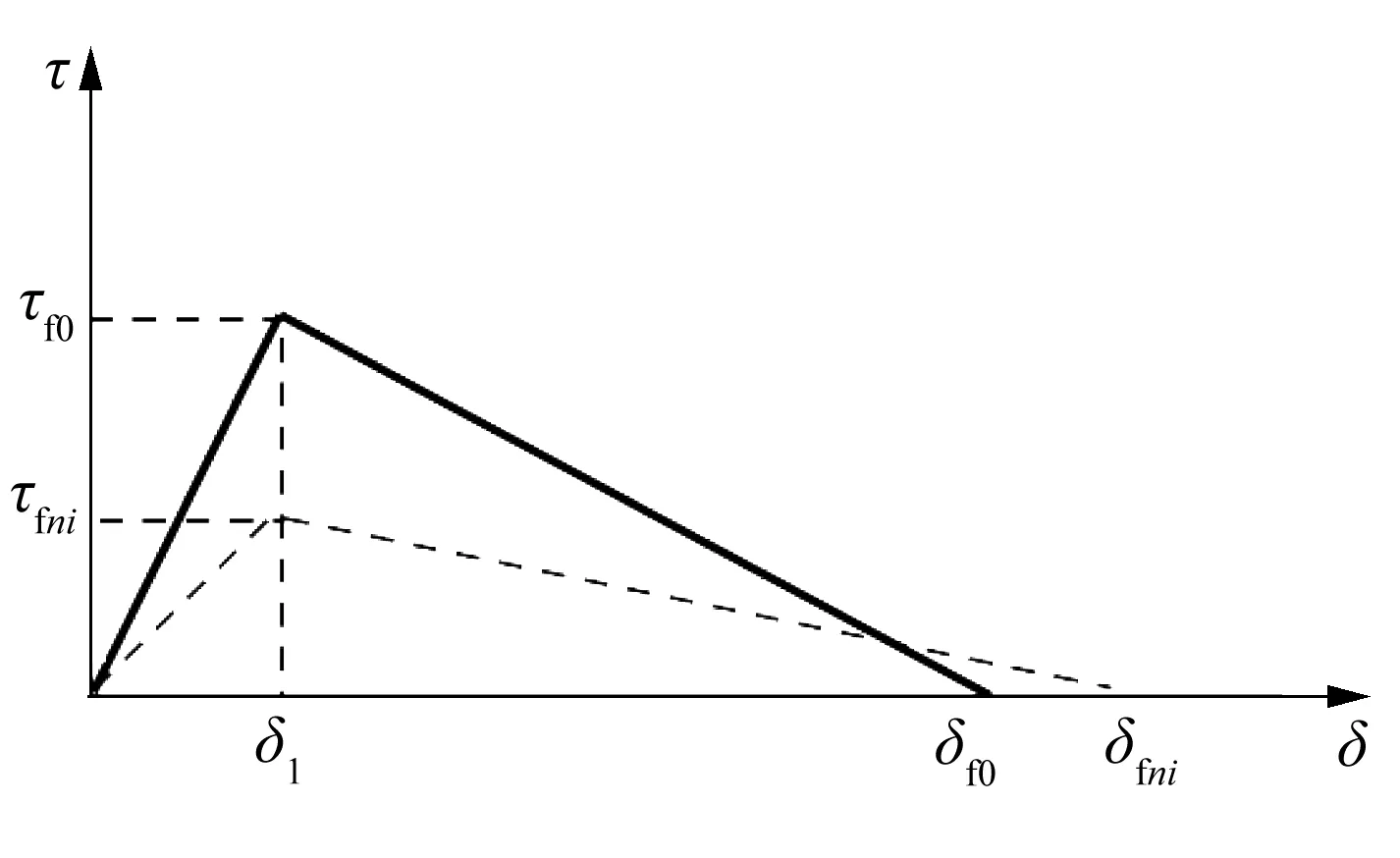

疲劳荷载对CFRP-混凝土界面的性能的影响采用Diab等[16]提出的界面粘结-滑移模型来计算。该模型通过试验结果获得,能较好地表现出疲劳荷载下界面剪切强度和刚度的降低。模型认为在经过疲劳循环之后,界面表现出较为明显的软化特征,未施加循环荷载同施加i次循环荷载后的界面粘结-滑移模型对比如图3所示。其中,f0、δf0分别为界面初始最大剪应力和界面极限滑移,fni、δfni为经过n次循环以后对应的界面初始最大剪应力和界面极限滑移。

图3 疲劳载荷下CFRP-混凝土界面粘结-滑移模型Fig.3 Bond-slip mode of CFRP-concrete interface under fatigue loading

1.2.2 疲劳荷载对混凝土的影响

疲劳荷载对混凝土的影响可以通过以下几个材料特性的变化确定。弹性模量在疲劳荷载下的退化采用Holmen[17]通过实验研究得到的混凝土弹性模量与加载次数之间的关系,即:

(3)

式中,Ec表示混凝土的初始弹性模量,在经过ni次疲劳循环后,混凝土的弹性模量为Eci,Nci是混凝土的疲劳寿命。Nci的计算采用Song等[18]所提出的计算公式:

Nci=10(15.99-16.185sci)

(4)

sci=σci/fc

(5)

式中,sci表示第i次循环时混凝土最大压应力σci与其抗压强度fc的比值。

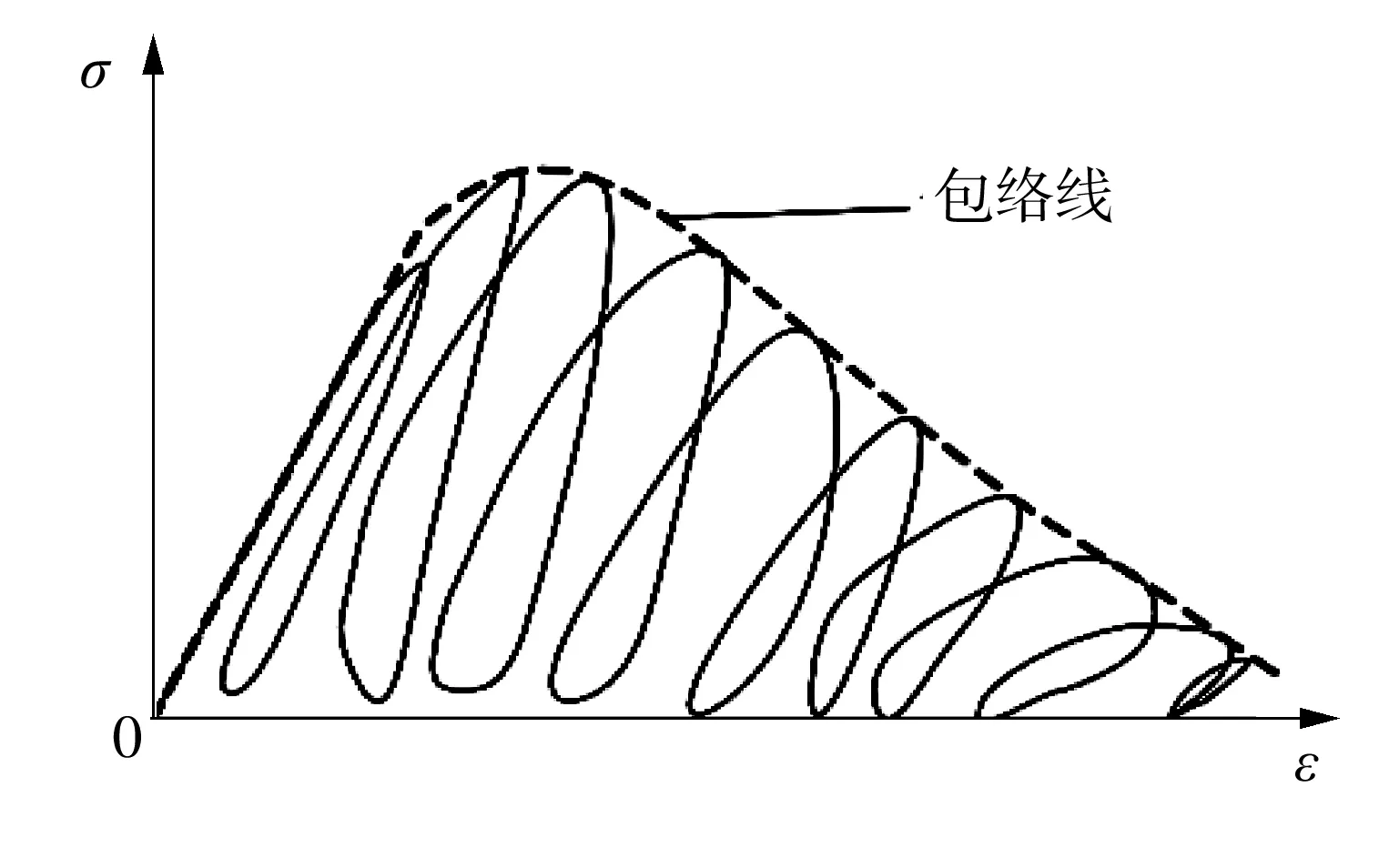

混凝土在循环荷载下力学性能的退化采用朱劲松等[19]提出的强度退化规律,该规律所基于的材料模型与本文相似且经过试验验证其可靠性和实用性,曲线如图4所示。混凝土单轴应力-应变模型(如图5所示)的软化段曲线可以近似表示混凝土疲劳破坏的剩余强度包络线,其中,σc(N)表示混凝土剩余强度,x(N)表示循环次数。

图4 混凝土循环应力-应变曲线Fig.4 Cyclic stress-strain curve of concrete

图5 混凝土疲劳剩余强度包络线Fig.5 Residual strength envelope of concrete

2 数值模拟及其验证

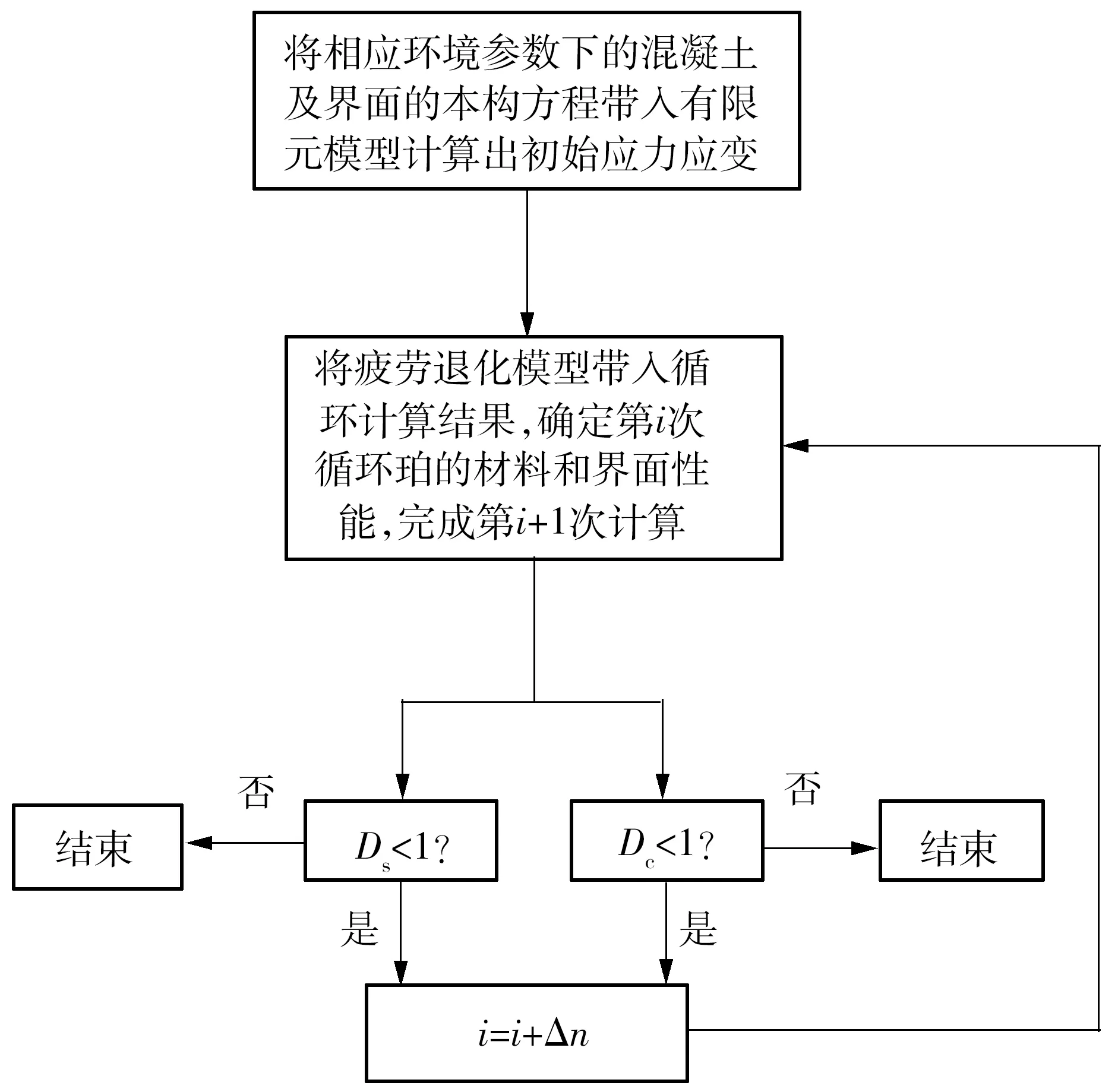

2.1 疲劳荷载下梁的破坏准则

对于CFRP加固RC结构来说,湿热环境下的破坏模式主要有主筋破坏和CFRP-混凝土界面脱粘剥离破坏[20]。因此,将破坏准则定义为:

D=max(Dc,Ds)=1

(6)

式中,Dc和Ds分别为CFR P-混凝土界面和梁主筋的累计损伤值。

CFRP-混凝土界面的累计损伤值Dc定义为有限元模型各部分单元的损伤平均值,各单元的损伤平均值可以通过界面滑移量来计算。

(7)

(8)

式中,Dc,k为第k个单元的损伤程度,δk为有限元模型计算的第k个单元体上CFRP与混凝土间的层间滑移量,U为有限元网格界面上的单元数。

梁主筋的累计损伤值Ds根据Palmgren-Miner 损伤累计准则计算:

(9)

式中,nsi表示主筋上应力幅值对应的循环次数,而Nsi表示与应力幅值对应的的疲劳寿命,Nsi可根据Wang等[21]提出的钢筋疲劳失效模型来计算。该模型是由其他学者试验数据汇总所得,相较其他模型更为精确,其公式为:

(10)

式中,fr为主筋的应力幅值,可通过有限元模型计算得到。

梁累计损伤破坏的计算及判断流程见图6。

图6 界面疲劳破坏计算流程图Fig.6 Flow chart of fatigue damage cumulative process

2.2 数值模型的建立及验证

本节根据试验数据[22]建立了非预应力CFRP加固RC梁的有限元模型,并将该模型计算所得的加固梁跨中挠度和疲劳预测寿命同已有的试验数据进行对比验证,在此基础上,将该模型通过对CFRP施加预应力的方式推广到预应力CFRP加固RC梁的有限元分析中。

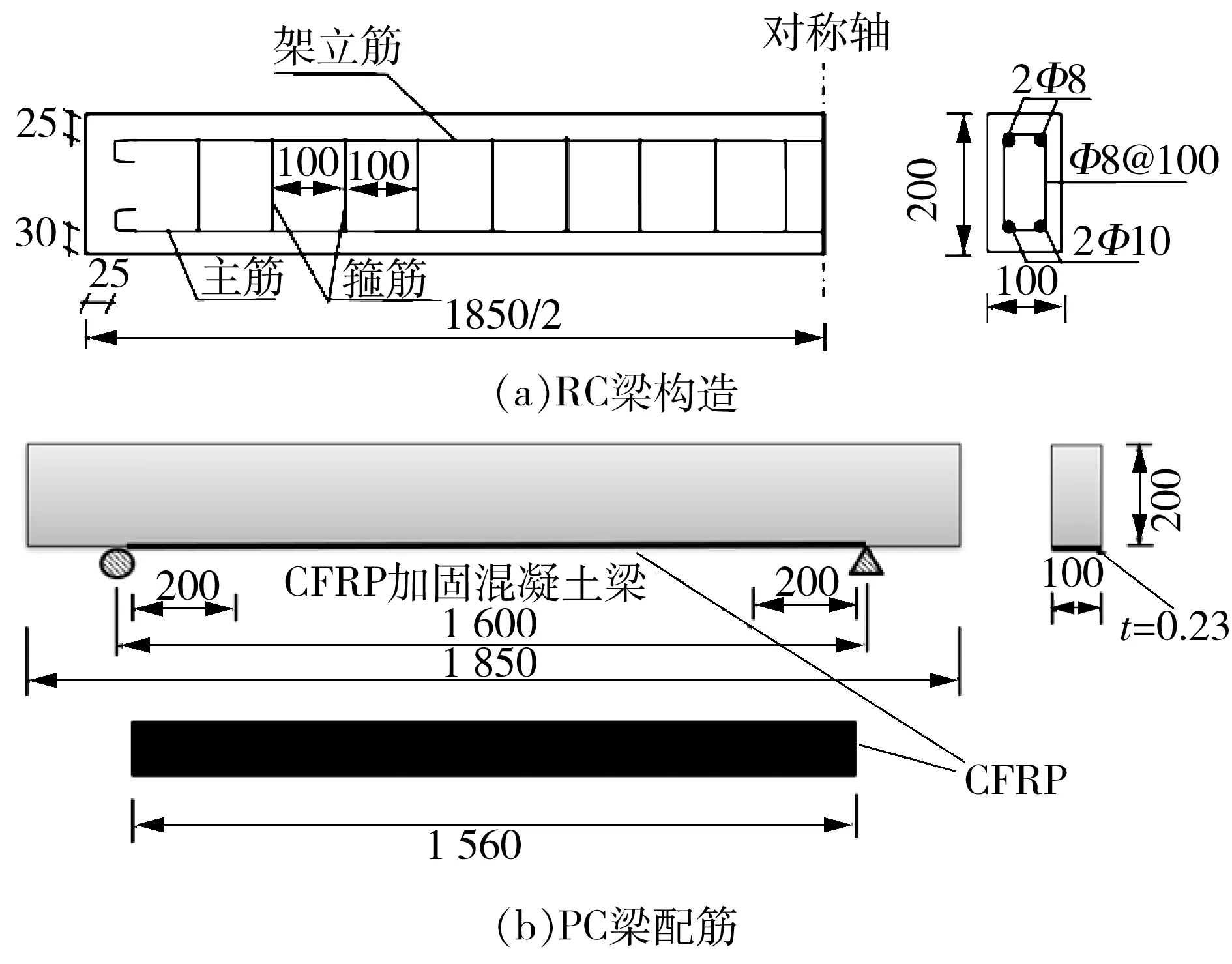

2.2.1 非预应力CFRP加固RC梁疲劳试验

试验梁采用的是底部粘贴CFRP的加固方式,其主体的长宽高分别为1 850、100、200 mm。所使用的CFRP为T700-12k碳纤维丝,其强度极限为4 750 MPa,弹性模量为230 GPa。梁底部受拉钢筋为φ10的Ⅱ级带肋螺纹钢,其弹性模量为206 GPa,屈服模量为400 GPa;架立筋和箍筋均为φ8的Ⅰ级光圆钢筋,其弹性模量为210 GPa,屈服模量为235 GPa;箍筋等距分布,间距均为100 mm。RC梁的构造及配筋如图7所示。

图7 CFRP加固RC梁构造图Fig.7 Diagram of RC beam strengthened with CFRP

采用MTS810材料试验机来进行疲劳荷载谱的加载,并通过力和位移的传感器来记录梁在实验中挠度和破坏前循环次数等数据。循环荷载分别选择为25、27.5、30 kN,其应力比均为R=Smin∶Smax=0.2。考虑到我国亚热带地区湿热环境特点,将试验的湿热环境设置为23 ℃和78% RH、50 ℃和85% RH、50 ℃和95% RH 3种 ,其中温湿度的模拟采用本课题组研制的温湿度控制装置来完成,该装置由湿热环境控制系统、气体循环系统和环境模拟实验箱3部分组成,环境箱中的温度湿度通过湿热环境控制系统进行控制。

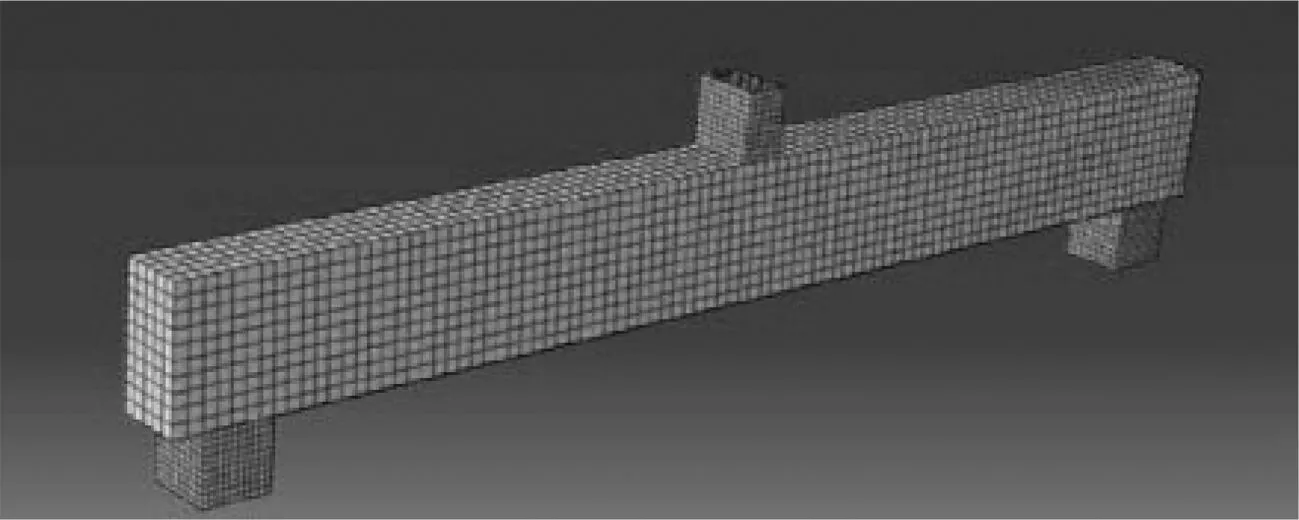

2.2.2 有限元模型的建立

在Abaqus软件的建模中,混凝土选择3维实体8节点缩减积分单元(C3D8R),钢筋选择三维实体两节点桁架单元(T3D2),CFRP选择采用4点(S4R)缩减积分壳单元,CFRP-混凝土接触面属性设置为节点-表面粘结-滑移关系,按照试验设计,对底部垫块施加位移约束,相关材料及CFRP-混凝土界面在湿热环境及疲劳荷载共同作用下的本构方程使用第1节中所提到的模型,并通过对顶部垫块施加位移的方式进行加载。有限元模型按照实体1∶1的比例建模,如图8所示。

图8 CFRP加固RC梁有限元模型Fig.8 Finite element model of RC beam strengthened with CFRP

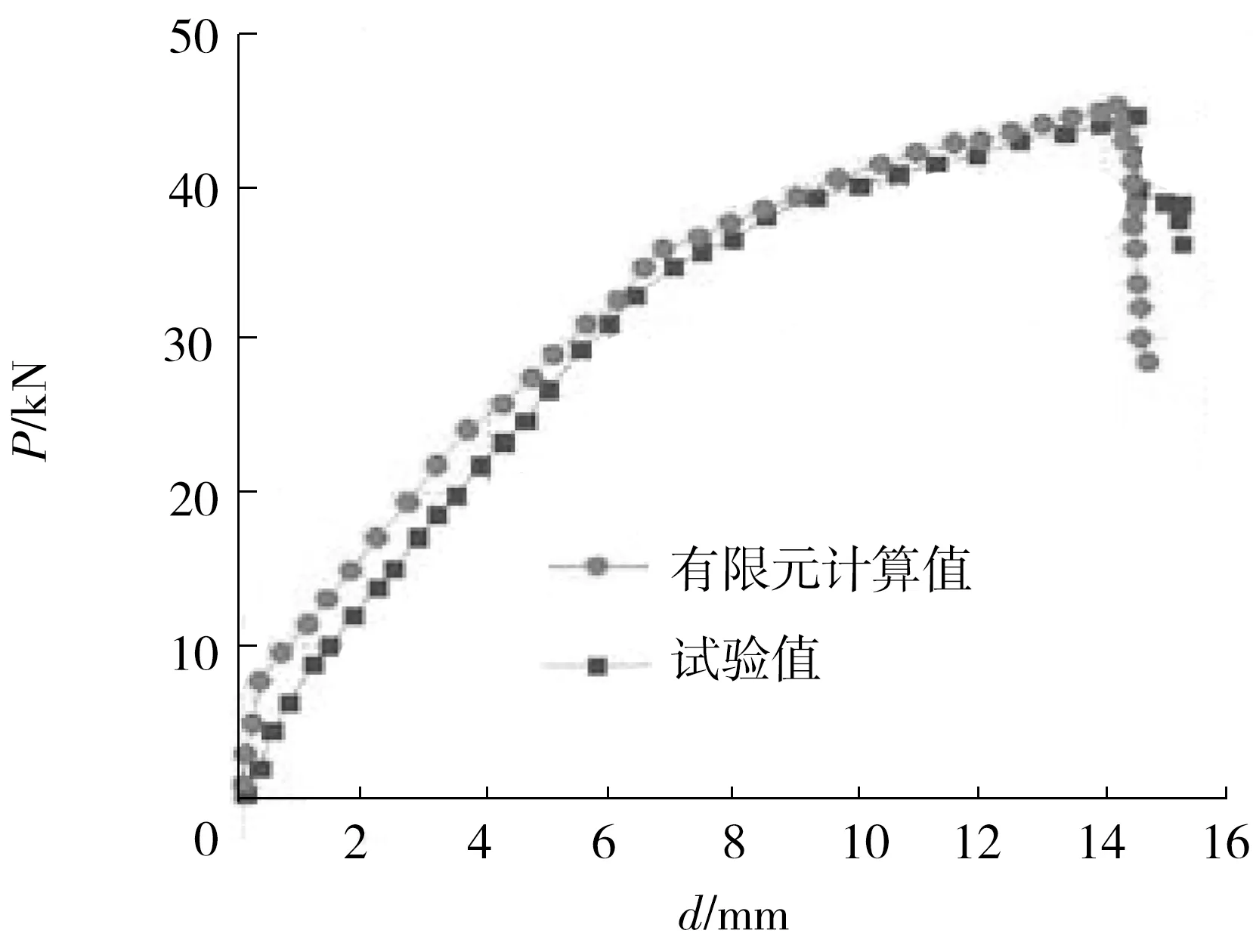

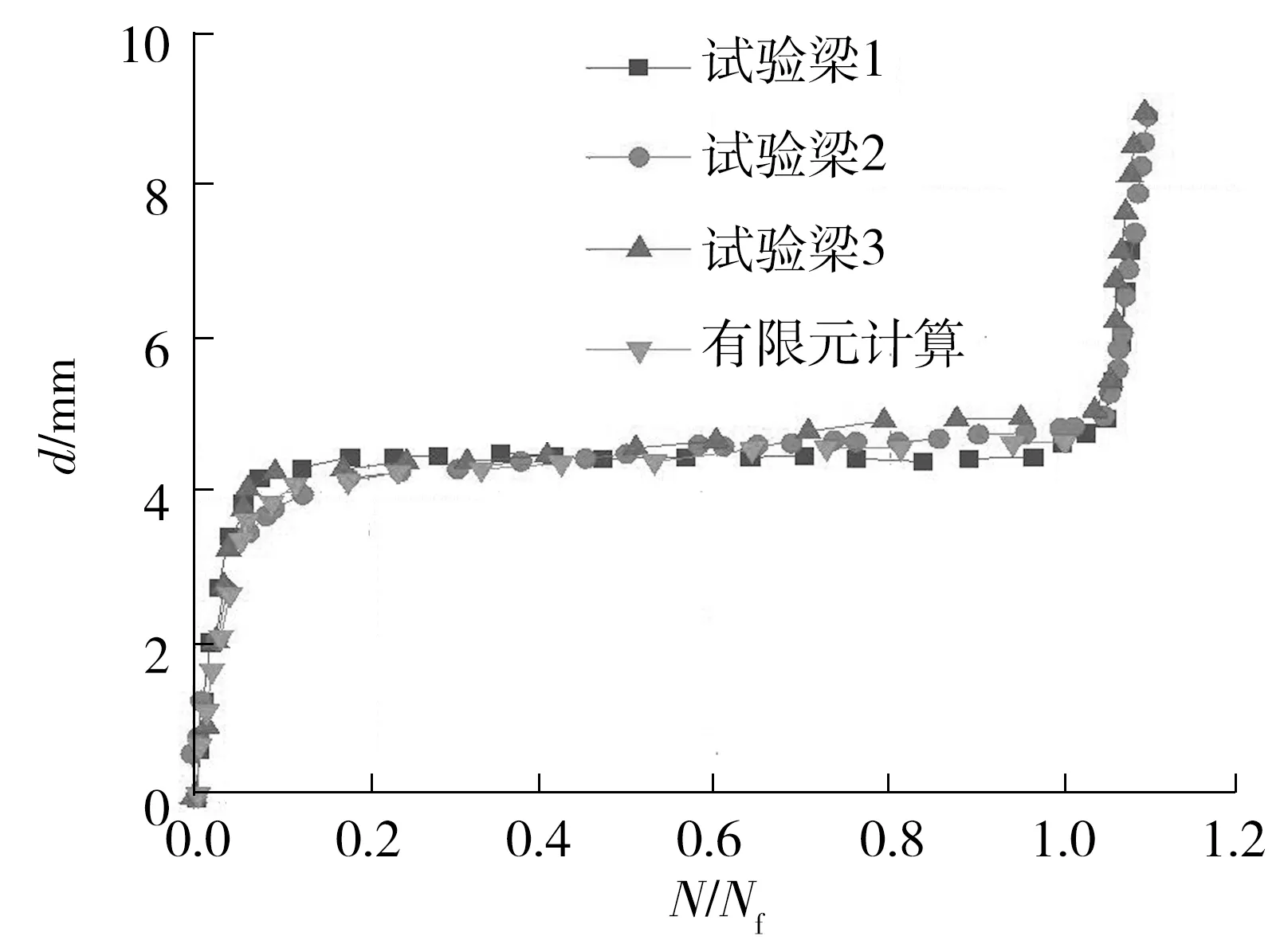

图9是23 ℃、78% RH环境条件下对CFRP加固RC梁施加静荷载所得到的跨中挠度(d)-荷载(P)图,有限元模拟结果和试验测得的结果相差在3.6%~6.7%之间,结果符合得较好。图10是50 ℃、85% RH环境、循环荷载为25 kN的加固梁挠度对比曲线图,其中N为循环加载次数、Nf为加固梁预测寿命,有限元结果与试验结果吻合较好,证明建立的有限元模型在静载和循环荷载下均能较好模拟梁的受力变形。

图9 静载下梁挠度对比曲线Fig.9 Comparison curves of beams deflection under static loading

图10 疲劳荷载下梁挠度对比曲线Fig.10 Comparison curves of beams deflection under cyclic loading

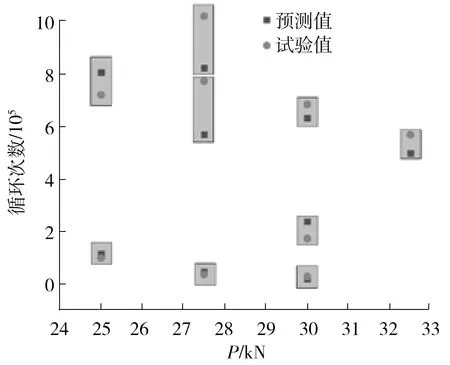

图11是不同湿热环境下的梁寿命预测结果的对比,可以看到,同一荷载、不同环境下梁的疲劳寿命相差较大,主要是因为本身加固试件的疲劳实验分散性较大,同时湿热环境对结构的影响增加了不确定性,对比结果表明,与试验值结果相比,加固梁的寿命预测结果平均误差为19.34%,能较好地反映出非预应力CFRP加固RC梁在湿热环境及疲劳荷载共同作用下的疲劳寿命,证明了2.1节中计算和判定梁累计损伤破坏方法的可行性。

图11 梁寿命预测结果与试验结果的比较Fig.11 Comparison of fatigue life prediction results of beams

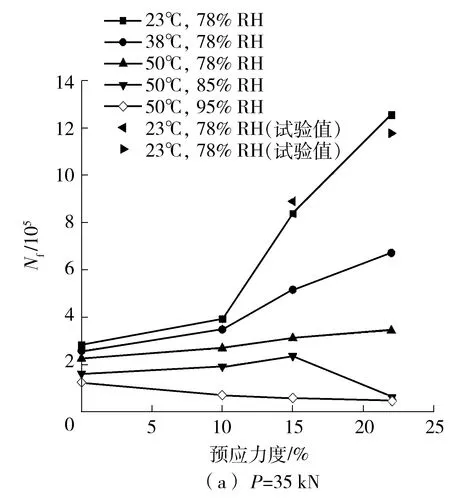

在建立并验证了非预应力CFRP加固RC梁数值模型的基础上,将该模型应用到预应力CFRP加固RC梁的分析上。通过在底部CFRP上施加预定义场来定义预应力,并结合文献[23-24]来衡量预应力损失的影响。根据静载试验[23]的相关数据,将荷载P定为35、37.5、40 kN。考虑到实际工程中的应用,预应力等级分别为抗拉强度的10%、15%、22%,并加入非预应力梁作为对比,湿热环境则分别定为23 ℃和78% RH、38 ℃和78% RH、50 ℃和78% RH、50 ℃和85% RH、50 ℃和95% RH。

3 有限元计算结果及讨论

3.1 预应力加固梁的挠度

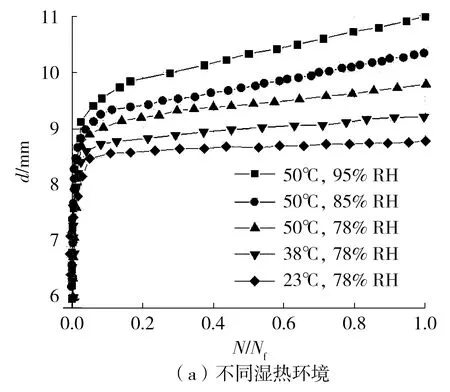

根据计算结果和现有的试验数据[25],不同参数下预应力加固梁挠度-荷载循环次数曲线如图12所示,可以看到,随着循环次数的增加,不同参数条件下梁跨中挠度均增大。

图12(b)考虑了不同预应力度的影响,此时荷载P取为35 kN,环境设置为50 ℃、78% RH。从图中可以看到,预应力度越大,加固梁的刚度越大,同时,在湿热环境下,预应力加固梁挠度的增长速率要高于非预应力梁,这是因为预应力加固梁中CFRP的受力较大,进而导致界面的应力上升,使得界面性能衰减更迅速,说明在高湿热环境下,预应力CFRP对加固梁刚度提高的效果会大大减弱。

图12(c)考虑了不同应力幅值的影响,此时湿热环境设置为23 ℃、78% RH,CFRP预应力度则为15%。加入试验值作为对比,试验值和计算值最大差距为12.5%,符合较好,由于试验梁的制作原因会导致梁的刚度相较理论值偏小,进而导致挠度的试验值较计算值偏大。加固梁的挠度随着应力幅值的提升呈现稳定增长,说明加固梁的挠度变化率对循环荷载的大小变化不敏感。

图12 不同参数对预应力加固梁挠度的影响Fig.12 Influence of different parameters on deflection of prestressed reinforced beams

3.2 预应力加固梁的疲劳寿命预测

图13是不同循环荷载及湿热环境下的预应力CFRP加固RC梁预测疲劳寿命-预应力度关系曲线,其中纵坐标为算法计算出的加固梁寿命,横坐标为预应力度,不同的线型表示不同的湿热环境,其中实心的点表示预测破坏模式为钢筋累计损伤失效,而空心的点表示界面破坏。其中试验值为文献[25]中试验梁疲劳寿命的平均值,可以看到理论值同试验值符合较好,证明了模型的可靠性。

图13 不同荷载及湿热环境下加固梁预测寿命-预应力度关系曲线Fig.13 Prestressed degree versus reinforced beams predicted life curves under different load levels and hygrothermal environments

观察曲线可以发现湿热环境下加固梁的预测寿命会随着温度、湿度的升高而缩短。对CFRP施加预应力在较低的温湿度下能够有效的增加加固梁的寿命,具体看来,23 ℃、78% RH,P=40 kN的荷载水平和湿热环境条件下,22%预应力度加固梁预测寿命比未施加预应力的对照组高150.7%。而在图13(a)中50 ℃、85% RH的湿热环境下,预应力度为22%的加固梁寿命反而小于15%预应力度的加固梁,说明在高湿热环境下,增加预应力度反而会降低加固梁的预测疲劳寿命,在P=40 kN的荷载水平和50 ℃、95% RH湿热环境条件下,22%预应力度加固梁预测寿命甚至比对照组低43.5%,这是由于当预应力度过大时,CFRP-混凝土界面的剥离破坏会先于钢筋的失效破坏发生,使得梁的破坏模式从钢筋失效转变为界面剥离破坏,进而导致加固梁的预测寿命减少。

综合来看,预应力加固梁的预测寿命和CRRP预应力度的关系取决于破坏模式,如果结构是因钢筋失效破坏,那么二者呈正相关;如果是结构是因界面剥离破坏,那么二者呈负相关。而破坏模式的变化则跟温湿度、预应力度以及循环荷载幅值都有关,温湿度、预应力度以及循环荷载幅值越大,加固梁越有可能发生界面剥离破坏,说明在现有技术水平下,高湿热,大荷载的实际加固实践中不适宜对CFRP施加过高的预应力度。根据模拟结果,当环境温度达到50 ℃,湿度达到95% RH时,破坏模式均为界面脱粘破坏,此时不宜对CFRP施加预应力;而当温度在50 ℃以下时,破坏模式均为主筋破坏,此时对CFRP施加22%的预应力度能够最大程度上提高梁的性能。而当环境条件为50 ℃、85% RH左右,疲劳幅值荷载达到35 kN以上时,不宜对CFRP施加预应力。

4 结论

通过对预应力CFRP加固RC梁在湿热环境下的疲劳性能进行有限元分析,得到以下结论:

(1)湿热环境对预应力加固梁挠度的影响十分显著,在高温高湿环境下,挠度的增长速率会有增大的趋势。

(2)随着CFRP预应力度的提高,加固梁会表现出更大的刚度。但在湿热环境下,预应力加固梁挠度的增长速率要高于非预应力梁。

(3)湿热环境下预应力CFRP加固RC梁的预测寿命随着温度、湿度的升高而减少,且在高温高湿的环境下常常表现为界面剥离破坏,而在较低水平的湿度和温度条件下表现为钢筋的失效破坏。

(4)对CFRP施加预应力在温度、湿度较低时能够有效增加加固结构的寿命,但在结构因界面剥离而破坏的情况下,增加预应力度反而会降低结构的预测疲劳寿命。