微波雷达印制电路板天线区品质控制探讨

罗家伟 黄 力 杨润伍 李 亮

(珠海方正科技高密电子有限公司,广东 珠海 519175)

0 前言

随着国家人工智能战略的发展,无人驾驶技术成为其中的热门方向,而毫米波雷达是无人驾驶技术中的重要辅助系统[1]。不仅如此,其运用领域非常广泛;汽车ADAS(Advanced Driving Assistance System)领域中智能驾驶雷达;智能交通领域中车速和流量检测雷达;停车场内道闸、车位检测雷达;机器人/无人船领域中规避雷达;无人机领域需规避雷达;工业应用中物位液位计等等。

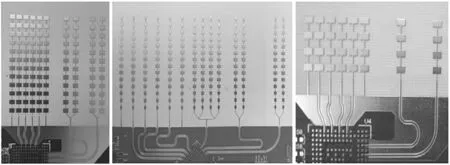

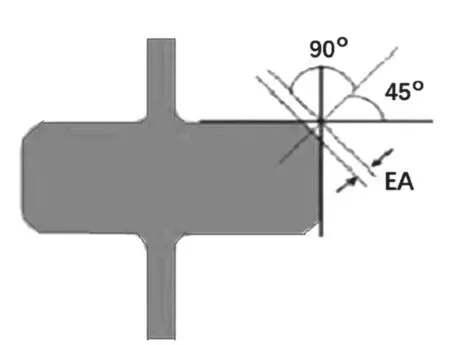

天线作为雷达传感器的关键性器件,一方面需要尽可能多地把射频源的信号发射出去;另一方面需要使雷达波覆盖到合适的区域[2]。所以高频毫米波雷达天线印制电路板在其生产制作中,外层蚀刻后对应的微波雷达天线区域(见图1所示)所有的外形图形盘(PAD)要求非常严格,有EA值(见图2所示)控制要求(天线区域所有直角)。一旦EA值超出要求就会影响无线信号的传输和接收,严重情况下出现信号增益的问题。

图1 几类典型微波雷达天线区域图

图2 EA值控制示意图

为实际生产过程中便于管控此类产品,特别是工程设计、电镀、蚀刻要控制好相关参数确保EA值及线宽符合客户要求,同时其线宽及焊盘大小间距公差也需严格控制(按±25.4 μm控制)。本文从实际生产中遇到的困难并依此提出了一些改善方案。

1 涉及PCB技术特点

依据高频微波雷达天线板其工作频率高的特点,其在制作选材上一般偏向于高频微波材料;而其他层次对信号传输没有这么高要求,一般会选择普通FR4板材。因此其一个加工工艺特点为高频混压。

由于微波雷达天线区域一般均与CPU(中央处理器)相连,则PCB板一般有BGA(球栅阵列)设计;连接BGA与天线区域的关键线就显得尤为重要,同时为了节约空间,一般均采用激光盲孔设计网络屏蔽层及散热功能。涉及PCB加工工艺特点有通填HDI(高密度互连)盲孔与导通孔上连接盘(POFV)工艺。但其关键信号传输线与天线区域PAD公差需要严格控制在±25.4 μm;其重要的关键加工特点为:雷达天线精度管控。

微波雷达天线区域蚀刻后所有的PAD需要控制EA值;若EA值控制不好,则测量微波雷达能量峰值时出现信号增益大、能量差别高及信噪比低。其PCB加工工艺特点为:雷达天线区域PAD的EA管控。

微波雷达天线区域外观同样非常关键,生产过程中是不允许修理,此类关键区域有外观不良品质问题,基本只能选择报废处理。涉及PCB头疼的刮伤、擦花管控。

2 过程制作

2.1 高频混压

通过与客户沟通并了解,其高频微波雷达天线板其工作频率可高达24 GHz、77 GHz、79 GHz等不同频率。由于其频率高,波长短的特点,故而决定了雷达系统的射频前端和天线都需要使用高频微波材料。当综合考虑其成本及性能方面,我司选择价格适中且性价比极高的高频微波材料RO4835板材。同时了解到PCB板其他层次对信号传输并没有这么高要求,考虑成本及加工难度等因素,确认选择普通FR-4板材,如IT180A或S1000-2等高Tg板材。由于Rogers板材的特殊性能,增加了制作过程中的难度。制作过程中需控制最终产品板翘曲度需小于等于1%便于贴件。采用高频板与普通FR-4板材混压,两种板材不同的应力形变。为改善板曲的目的压合制作方法如下。

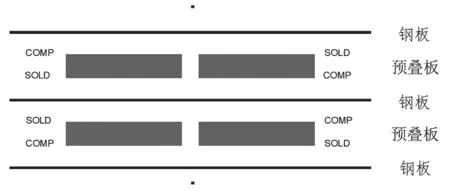

(1)压合排版时采用背靠背叠板(如图3所示);同时使用全新牛皮纸缓冲提高树脂流动均匀性。

图3 压合排版方式

(2)压合后固化时间(>190 ℃)大于100 min,使树脂能完全固化。

(3)压合冷压时间延长至120 min,有利于热应力逐步释放。

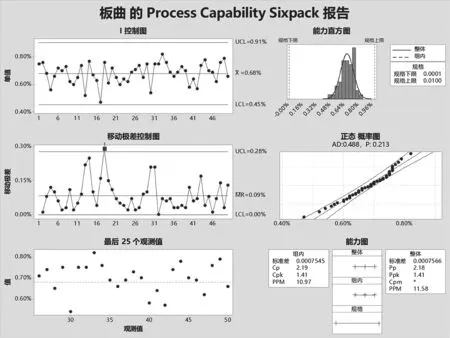

从数据收集情况看,板曲值均控制在1.0%以下;符合客户要求。通过制程能力分析(如图4所示),板曲正态概率分布P=0.213>0.05,说明微波雷达天线区域EA值满足正态分布;且其过程能力分析可知,Cpk=1.41>1.33,说明板曲过程控制良好。按此类压合方法制作高频混压板板曲完全满足正常批量生产的要求。

图4 板曲制程能力

2.2 微波雷达天线精度管控

微波雷达天线区域线宽线距均需按±25.4 μm控制;则外层完成铜厚需重点控制。由于外层激光孔和通孔一起电镀,且部分导通孔与盲孔全部树脂塞孔及研磨后并电镀填平,加大了均匀性变化系数(COV=平均值/标准偏差×100%)影响因素。

2.2.1 流程设计

前工序→压合→树脂研磨(除流胶)→MASK开窗→mask AOI→激光钻孔→plasma→AOI→钻孔→PTH+电镀→填孔电镀→整板镀铜→树脂塞孔①→树脂研磨→树脂塞孔②→树脂研磨→塞孔AOI→PTH+POFV(电镀塞孔)→外层图形→外层蚀刻→阻抗测试→外层AOI→后工序。

2.2.2 铜厚均匀性控制

从流程发现影响铜厚有三大段工序,制作工艺控制要求如下。

(1)PTH+电镀→填孔电镀→整板镀铜(通填HDI盲孔)

①PTH正常制作,电镀采用闪镀,一般镀铜厚5~8 μm;

②填孔电镀:通孔盲孔一起电镀,采用低电流修复孔型参数,严禁填平;

③整板镀铜采用VCP线制作控制线速及电流;控制面铜均匀性。

电镀后数据收集,其铜厚为36.93~42.36 μm;平均值为39.42 μm,计算COV值2.48%。

(2)树脂塞孔①→树脂研磨①→树脂塞孔②→树脂研磨②

①树脂塞孔①,采用铝片真空塞孔;

②树脂研磨采用陶瓷磨板,打磨孔口树脂,每次均需更换面次朝向;

③树脂塞孔②是盲孔树脂塞孔,采用丝网真空塞孔。

树脂研磨后数据收集,其铜厚为29.00 μm~36.87 μm;平均值为36.87 μm,计算COV值5.26%。

(3)PTH+POFV(POFV工艺)

PTH正常制作,POFV采用VCP电镀制作控制线速及电流,控制铜面均匀性。同时满足客户最小POFV铜厚要求。

POFV电镀后数据收集,铜厚为45.15~59.58 μm;平均值为53.01 μm,计算COV值6.27%。

2.2.3 蚀刻制作控制

前工序保证了铜面均匀性,基本就能保证其蚀刻精度保证线宽线距,PAD大小公差按±25.4 μm。其细节控制(同时也需监控EA值与阻抗)如下。

(1)有微波雷达天线区域直角PAD的一面需朝下放板;

(2)首板100%检测微波雷达天线区的所有线及焊盘,首件公差按±20 μm控制;过程中按10%抽检;

(3)首/末件需要确认BGA区域的BGA大小和线宽。

2.2.4 天线区域精度分析

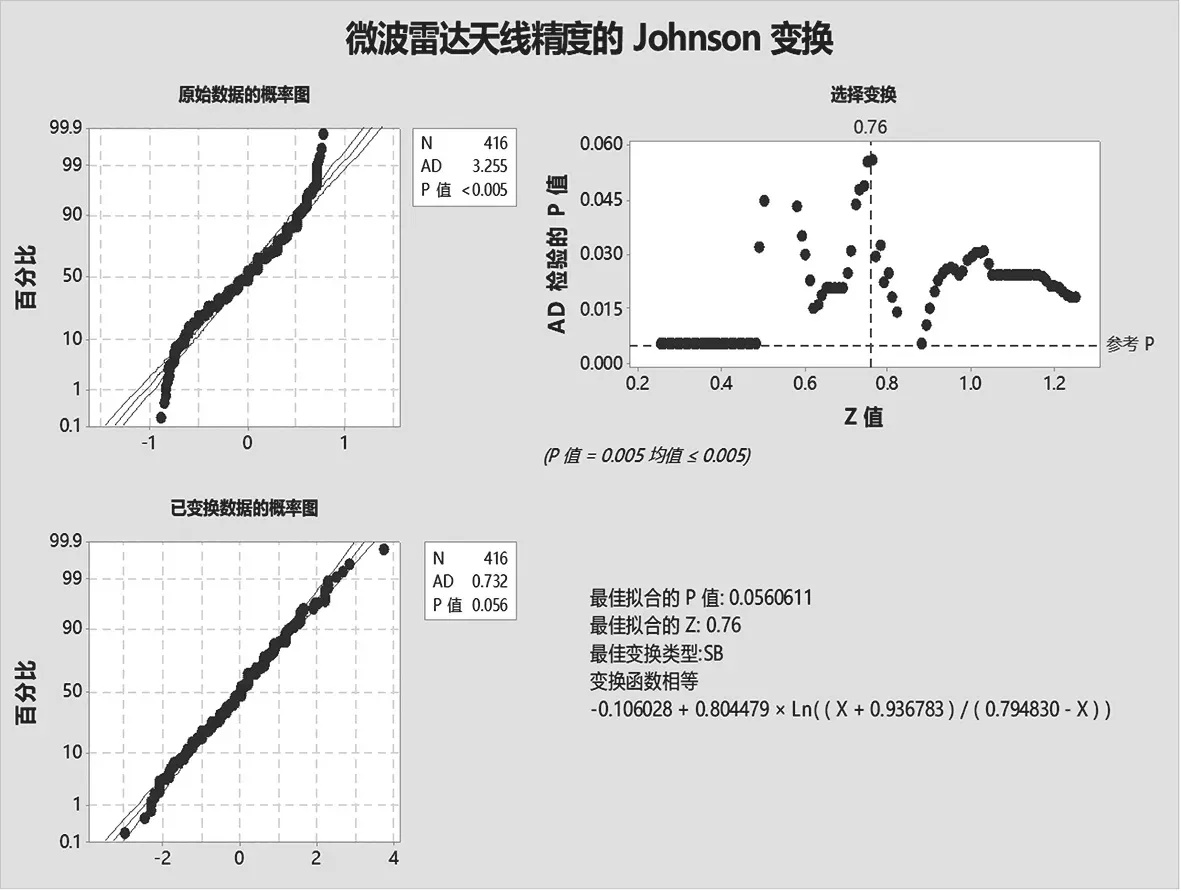

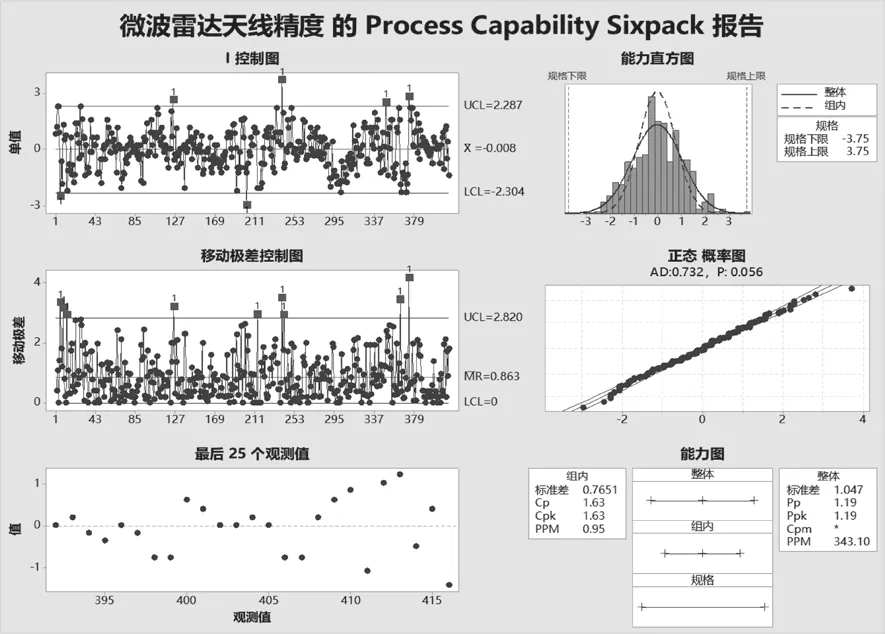

从数据看,微波雷达天线区域线宽线距公差及PAD大小公差均控制在±25.4 μm以内,符合客户要求。由于天线区域线宽线距及PAD大小的原始设计值不一致,为分析其精度,先正常按要求测量,最后再减去标准值得到其实际公差值进行分析;由于数据有正有负,采用Johnson进行变换(如图5所示);选定最佳拟合的P值为0.005。通过制程能力分析(如图6所示)看出,天线精度正态概率分布,概率分布P=0.056>0.05,说明转换后天线精度值满足正态分布;且其过程能力分析可知,Cpk=1.63>1.33,说明天线精度过程控制良好。铜厚均匀性控制上能满足正常批量生产的要求。

图5 微波雷达天线精度Johnson变换

图6 微波雷达天线精度制程能力

2.3 天线区域PAD的EA管控

2.3.1 EA值测量方法

微波雷达天线板的外层蚀刻后对应的天线区域所有的外形图形PAD有EA值控制要求。一旦EA值超出要求就会影响无线信号的传输和接受;严重情况下出现信号增益的问题。

为便于管控此类产品在实际生产过程中监控,特制作规范——微波雷达天线位置EA值检测标准(图7)如下。

图7 EA值标准测量示意图

(1)采用金相显微镜物镜放大200倍测量,测量时需冻结图像;

(2)手动两条基准线末端需紧贴天线区PAD最内侧线顶位置,且长度需大于500 μm;

(3)测量基准线交点到PAD角最远距离,重复测量三次(基准线不需重复),取最小值为天线区直角的EA值。

2.3.2 正常补偿方式EA值控制

由于受传统设计思维影响,一般PAD补偿时均在工厂制程能力之内进行补偿;由于有EA值管控要求,便再进行额外补偿即可。

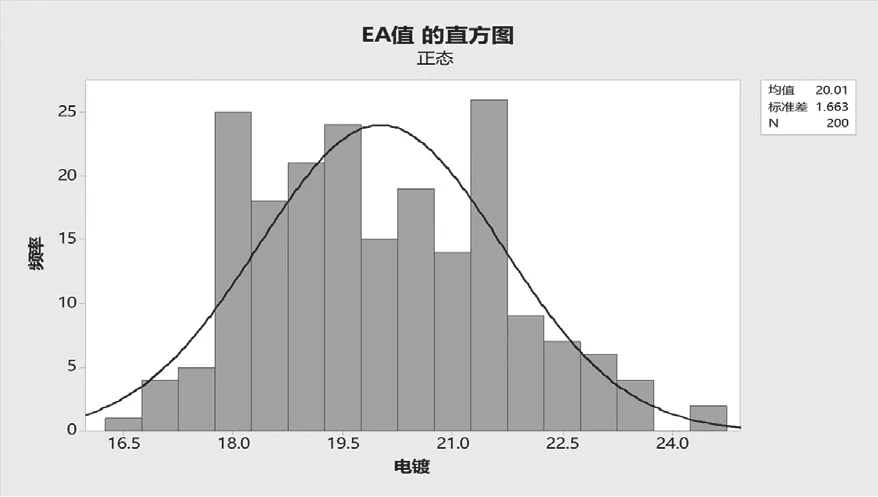

待板生产到蚀刻时,才发现不管怎么调整蚀刻参数(速度、喷淋压力)与蚀刻方式(酸性蚀刻、碱性蚀刻);在线宽线距及PAD公差都合格的情况下,其EA值均无法满足客户要求,直方图分布如下(如图8所示)。

图8 优化前的EA值直方图

2.3.3 天线区域外层特殊补偿方式

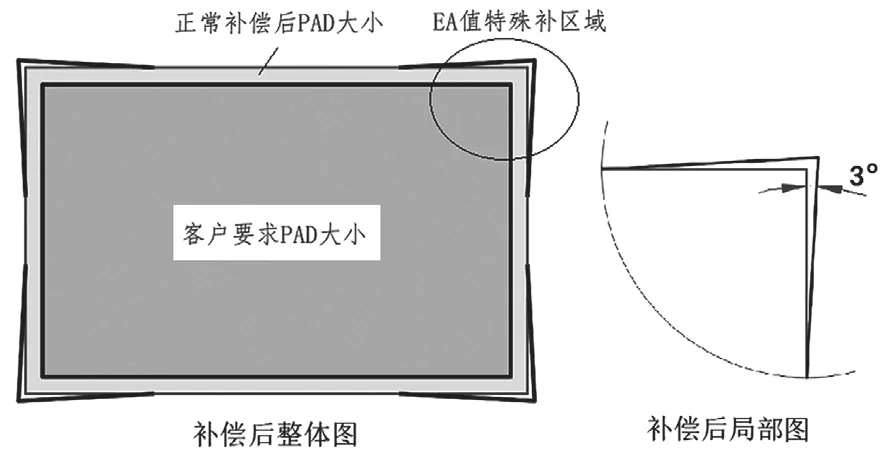

通过测试验证,并不断优化设计、补偿,最终确定采用特殊补偿方式进行EA值控制生产制作(如图9所示);其制作方式如下。

图9 微波雷达天线区域外层补偿方式

(1)雷达微波区域先正常预大。

(2)EA值测量直角额外需特殊补偿。补偿规则为:直角为圆心,半径为PAD短边2/5距离为起点,

两PAD边均向外倾斜3°,其相交后与原PAD所围成区域为EA值特殊补偿区域。

从数据情况看,其EA值均控制在16 μm以下,符合客户要求。通过制程能力分析(如图10所示)看出,EA值正态概率分布可知,概率分布P=0.097>0.05,说明天线区域EA值满足正态分布;且其过程能力分析可知,Cpk=1.37>1.33,说明EA过程控制良好。修改设计资料后满足正常批量生产的要求。

图10 优化后微波雷达天线区域EA值 制程能力

前期客户打样时测量微波雷达能量峰值,增益差别在0.5 dB~2 dB之间,差别相当的大(2 dB);而能量差别就高达一半左右,同时有信噪比差别也在3 dB左右。经过对EA的有效管控,再未出现雷达增益差别和信噪比低的问题,现此类产品客户已经实现批量生产制作。

2.4 天线区域刮伤、擦花管控

雷达天线区外观要求同样特别严格,不接受修理。因而显得尤为特殊(区域还有开窗大铜面);过程中必须严防刮伤铜面及擦花金面。对于此类PCB都有专项应对,如:隔胶片、隔珍珠棉,或者插架及单独搬运、轻拿轻放等等。

3 结论

(1)微波雷达天线板的整板电镀/磨板/POFV镀铜后的铜厚度分布均匀性基本上满足COV值小于6.5%时,基本能确保PCB射频微波线区域在蚀刻后满足或接近±25.4 μm公差的线宽、线距及PAD大小控制要求。

(2)微波雷达天线区域通过EA值控制采用特殊补偿方式进行制作,能有效控制EA≤18 μm。

(3)制定适当标准减少不必要的人为影响因素,也能有效改善品质,降低成本。

(4)通过同客户沟通及反馈,没有出现雷达增益差别和信噪比低的问题,说明特殊补偿设计、过程控制及制定的天线位置EA值检测标准,能满足客户对微波雷达天线印制电路板的性能要求。