蚀刻金属薄膜法制作埋置电阻印制板的影响因素研究

白亚旭 吴永恒 王 俊

(深圳市景旺电子股份有限公司,广东 深圳 518102)

0 引言

在电路进行高频信号或是高速数字信号传输时,需要严格控制传输线路中的特性阻抗值,而大量的片式表面贴装电阻占据了印制电路板(PCB)大量表面积,而且连接片式电阻的导线和通孔还将影响线路中特性阻抗值,并且容易在电路中产生寄生电感和感生电容,从而影响电路中信号传输的真实性。而把电阻埋置于PCB内部可以解决这一问题,埋置电阻PCB的主要优点如下几点[1]。

(1)能够有效地改善PCB的电气性能。可根据具体线路所需的特性阻抗值选择合适的匹配电阻值,使用埋置电阻技术将其集成到传输信号的端接处,使电阻到信号线的距离缩小到最短,获得最佳的匹配效果。同时,由于减少了导通孔以及引出和引入导线,从可以减少信号串扰、噪音和电磁干扰。

(2)可以提高PCB的可靠性能。由于把电阻埋置到PCB内部,从而可以减少焊盘和焊接点;并且还能避免外部条件对电阻的影响,例如:机械振动冲击、受潮、污染、腐蚀气体等对其的影响。

(3)能够有力地促进PCB向高密度化方向发展。把占据大量PCB表面积的无源元件埋置到内部,可以减少导通孔和连接线的同时,还可以使PCB的设计表面积增加,增加了PCB的布线自由度,缩短了互联导线的长度,减少了PCB的层数和尺寸,从而有利于提高PCB的密度。

目前根据不同产品应用场景的不同,会选择不同的埋阻材料来实现埋置电阻的制作,本文所研究的产品主要应用于高频高速领域,对信号传输的完整性和阻抗的匹配度均要求较高,因此,需要选择能制作高精度埋置电阻的电阻材料进行生产。本文主要选择了两种不同的埋阻铜箔进行试验验证。

1 不同埋置电阻技术的优缺点介绍

1.1 丝网印刷导电碳浆法制作埋置电阻

此方法主要是通过网版印刷的方式把导电碳浆印刷在PCB特定的位置,然后通过固化,使导电碳浆达到一定的电阻值。但是,由于受到导电碳浆的组成成分、网印时刮刀的速度、压力、网距以及固化时温度和时间的影响,要想精确控制电阻值十分困难。目前,能够达到的电阻控制精度最好也只有20%左右。所以,此方法适用于制作电阻精度要求大于20%的埋置电阻,并且通过此方法制作的埋置电阻的阻值一般是在几百欧姆到几兆欧姆,适用于制作大电阻需求的领域。此方法制作的埋置电阻如图1所示。

图1 印刷导电碳浆法制作的埋置电阻

该方法优点是材料成本低,工艺要求简单,常规的PCB生产设备就能完成,但不足之处是精度低、电阻值波动系数大、温度依赖性大、热稳定性差、难以制作微小电阻、可靠性低[2]。

1.2 选择性化学镀镍-磷合金薄膜制作埋嵌电阻

此方法的主要特点是将传统钯在介质表面催化与干膜或液态光致抗蚀剂图像转移精度相结合。使用此方法制作的电阻值一般都在20 Ω到200 Ω之间,镍-磷合金层的厚度仅0.15 μm至0.4 μm,由于镀层太薄,完成电阻后,在层压时,电阻表面轻微的划痕将会导致电阻值出现极大的变化,因此,电阻完成后到压合前各工序对电阻表面的保护至关重要。通过此方法制作的埋置电阻如图2所示。

图2 选择性化学镀镍-磷合金薄膜制作的埋置电阻

该方法的优点是材料成本低、温度依赖性低、噪声水平低;但缺点是技术不成熟,缺少相关的配套设备,埋阻层的厚度不好控制、设备投资大,并且电阻值范围比较窄,电阻率主要由沉积时间来控制[3]。

1.3 蚀刻金属薄膜电阻材料制作埋置电阻

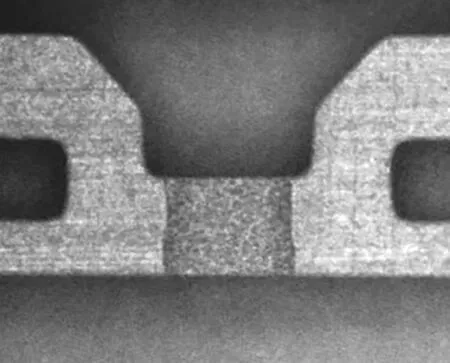

此方法使用的材料主要是镍-磷电阻材料,是一种平面电阻材料。其结构特点有:将镍磷合金镀在铜箔上而形成的一种电阻导电材料,它是经过特殊处理的,可以压合在绝缘材料上。此技术可以制作电阻值为几十欧姆到几百欧姆的电阻,电阻值精度可以控制在5%~10%,是目前各类方法中电阻精度管控最好的技术。使用此技术制作的埋置电阻如图3所示。

图3 蚀刻金属薄膜电阻材料制作的埋嵌电阻

该方法主要优点是精度高、均匀性好、对加工温度的依赖性低、噪声污染低、可以制备微小电阻以及高可靠性的电阻。但是也有不足之处,就是电阻材料的价格较高,加工工艺复杂[4]。所以此技术的制作成本相对很高。主要适用于一些对安全可靠性要求高,成本考虑较小的领域,比如:航天科技、军事国防等领域。

以上是目前行业内三类主流的埋置电阻制作方法,需要根据产品的应用领域和对电阻的精度管控要求,选择不同的方法。

2 埋阻材料的选择

此产品为15层非对称叠构产品,主要应用于高频高速领域,其埋置电阻的阻值要求为72 Ω,阻值公差为±10%。根据以上埋置电阻技术的优缺点分析,选择蚀刻薄膜电阻材料的方法实现埋置电阻的制作。目前使用的埋阻材料在工艺上不同,主要体现在:

2.1 镍-磷合金类埋阻材料

镍-磷合金类型的埋阻材料,该类型材料在制作时,需要经过3次蚀刻,其中第2次蚀刻需要使用专用的蚀刻液制作,第3次蚀刻使用常规的碱性蚀刻,主要工艺流程为:压合→第1次图形制作→第1次线路蚀刻→第2次蚀刻→退膜→第2次图形制作→第3次蚀刻→退膜→形成需要的电阻

2.2 镍-铬合金类埋阻材料

镍-铬合金类型的埋阻材料,该类型材料在制作时,仅需要经过两次蚀刻,相比镍-磷合金的材料,不需要经过特殊处理,使用传统的线路板酸性蚀刻和碱性蚀刻即可完成埋置电阻的制作,主要流程为:压合→第1次图形制作→第1次线路蚀刻→退膜→第2次图形制作→第2次蚀刻→退膜→形成需要的电阻

从以上两种埋阻材料的工艺流程来看,镍-磷埋阻材料的制作流程更复杂,而镍-铬埋阻材料的工艺流程更简单,使用传统的线路板制作工艺流程就可以制作埋置电阻。因此,在制作埋置电阻时,优先选择制作工艺简单的镍-铬合金电阻材料。

3 试验设计

埋阻材料在制作时,埋阻的精度会受到各种因素影响,为了实现电阻的精确控制,下面将对两种材料电阻制作过程中的电阻变化进行测试。

3.1 试验设计

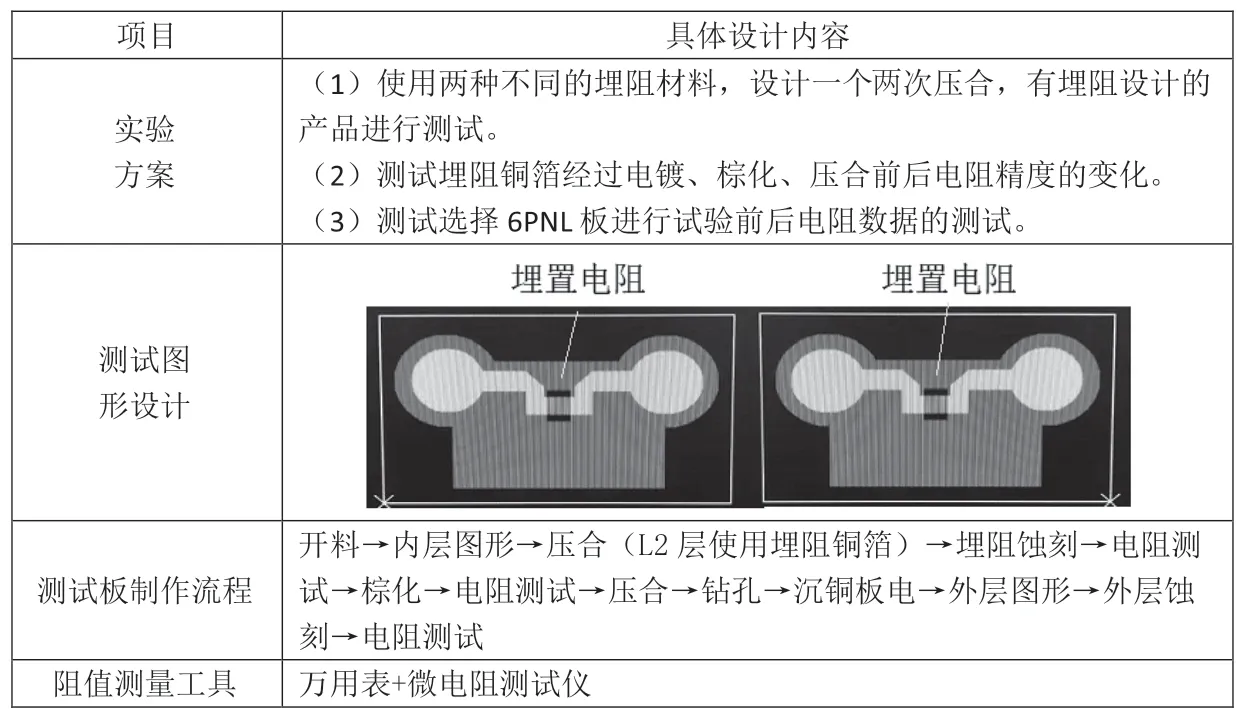

根据实际产品的阻值要求设计电阻精度测试,目标电阻值为72Ω±10%,具体测试图形、测试流程设计和测试工具如图4所示。

图4 电阻精度测试设计内容

3.2 测试实验过程及结果

根据以上两种埋阻材料的不同,使用不同的蚀刻流程进行埋阻的制作,其中,镍-磷合金电阻材料的第2次蚀刻的药水及蚀刻参数需要根据要求特殊制定,其他的制作参数与线路板的正常制作参数相同。

3.2.1 蚀刻后两种埋阻材料制作电阻值分析

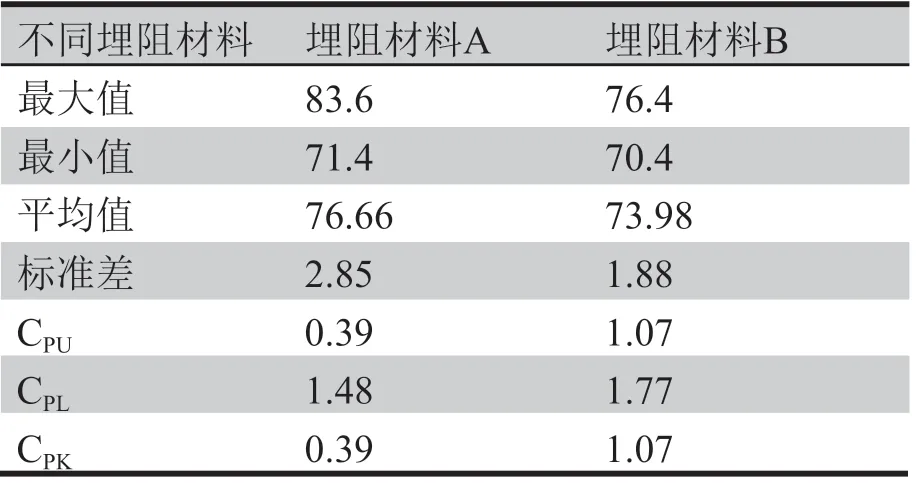

两种埋阻材料分别是A(镍-磷合金)和B(镍-铬合金),各取6PNL和每板测6个电阻值,蚀刻后电阻数据进行对比结果如表1所示。

表1 蚀刻后电阻数据对比结果(Ω)

经过以上数据对比可知,埋阻材料B镍-铬合金电阻材料制作的电阻值与设计的中值(72 Ω)更接近,并且其电阻值的Cpk值也明显优于埋阻材料A镍-磷合金埋阻材料。

3.2.2 压合棕化对埋嵌电阻的阻值影响测试

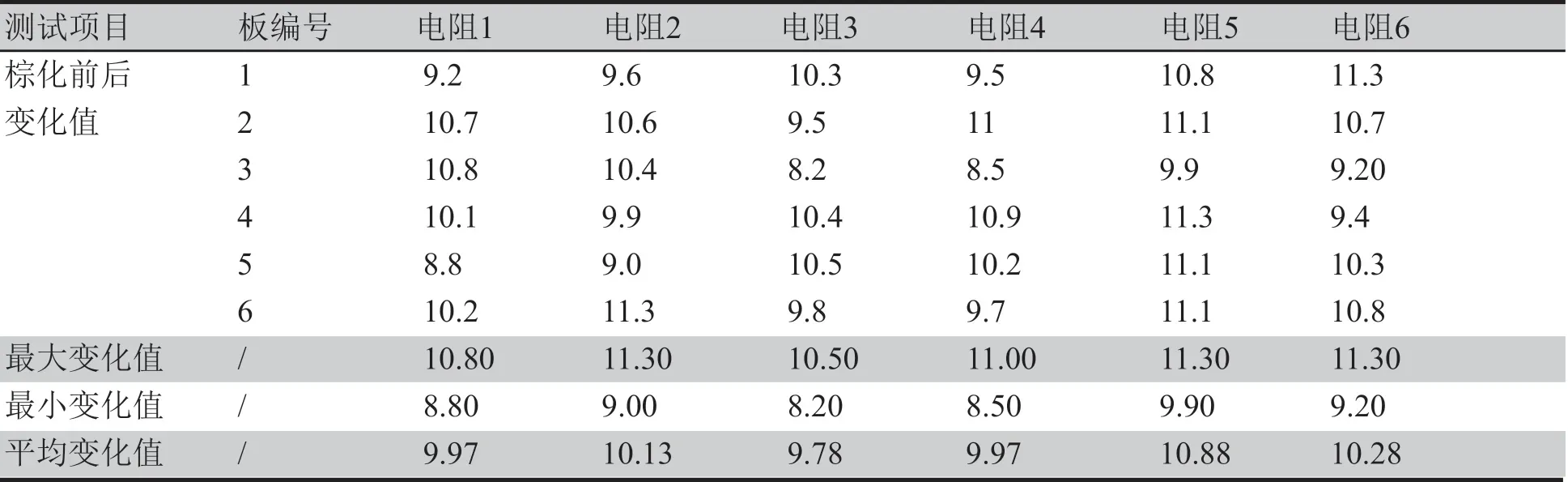

经过以上的对比结果可知,埋阻材料B制作的阻值稳定性更好,因此,在测试棕化对电阻的影响时,选择埋阻材料B进行棕化前后阻值的对比。取6 PNL,每板测6个电阻值,棕化前后阻值比较如表2所示。

表2 B材料棕化前后的电阻值比较(Ω)

经过以上测试数据对比可知,棕化后电阻值约变大10 Ω,导致电阻变化的主要原因为棕化的药水中主要成本为硫酸+过氧化氢+棕化药水,属于酸性溶液,而埋阻材料中的镍层是可以缓慢溶于酸,因此,过了棕化后,将会导致埋阻层中少量镍层被棕化药水溶解掉,从而表面埋阻层的表面粗糙度增加,导致电阻值变大。

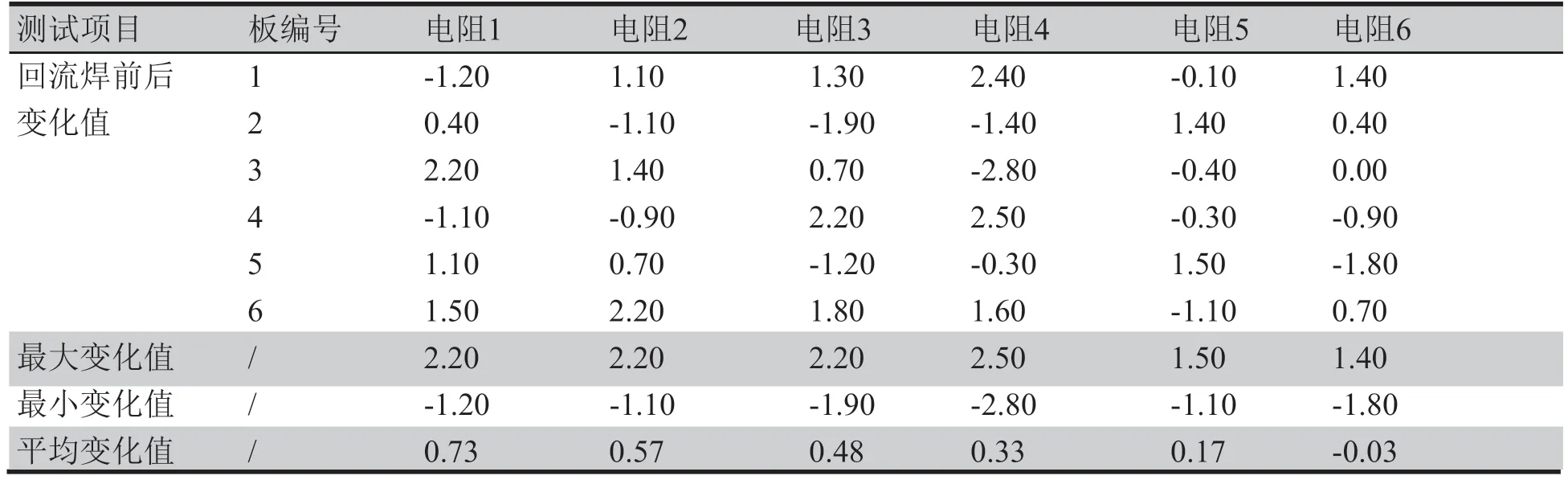

3.2.3 回流焊对电阻变化的测试

在实际产品制作过程中,有可能需要经过多次受热烘烤,本次测试了烤板前后对阻值的影响。为了加严测试条件,将蚀刻后的材料过回流焊,从而测试回流焊前后阻值的变化情况。由于埋阻材料B已经用于测试棕化前后电阻值的影响,因此,此次使用埋阻材料A进行回流焊电阻变化的测试,具体的测试结果如表3所示。经过测试可知,回流焊对电阻值的影响范围为≤±2.5 Ω。

表3 A材料回流焊前后电阻值比较(单位Ω)

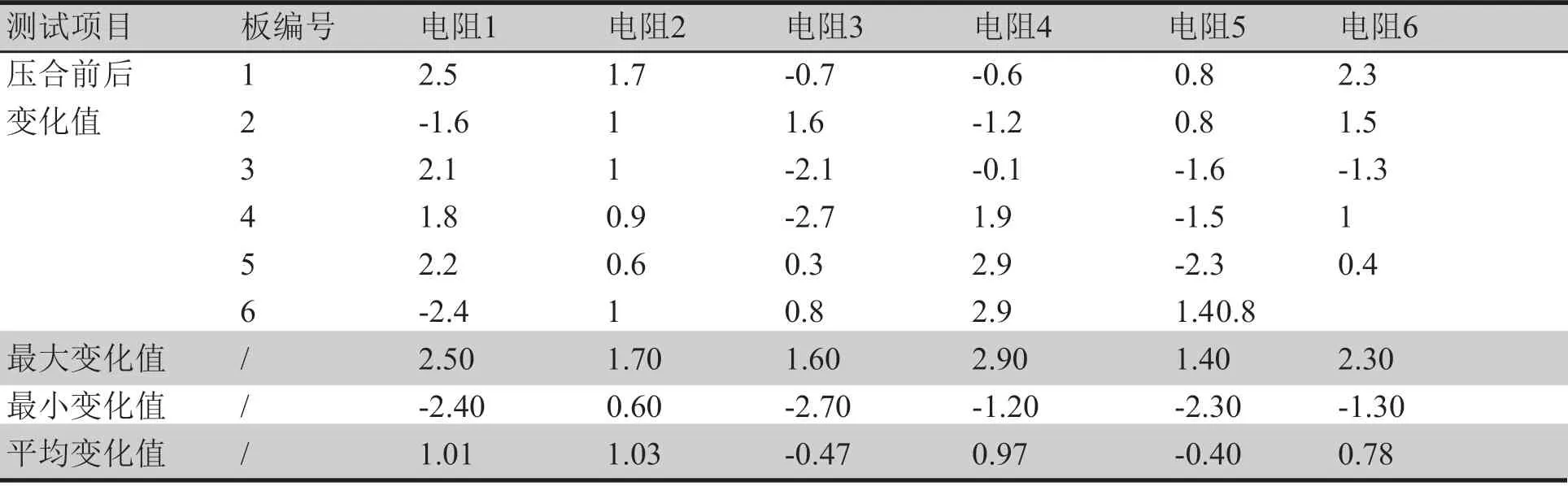

3.2.4 压合前后对电阻值影响测试

由于埋置电阻是内置于PCB内部的,因此,在完成埋阻蚀刻后,需要通过压合将电阻层内埋于线路板的内层。由于PCB的压合是在高温高压下,将半固化片由半固化状态转化为固化状态,而固化后将会与埋置电阻直接接触,因此,需要测试压合前(棕化后)和压合后成品埋置电阻的阻值变化情况。具体的测试数据对比如表4所示。经过以上测试可知,压合后对电阻值的影响范围为≤±3.0Ω。

表4 压合前后的电阻值比较(单位Ω)

4 总结

通过对以上试验测试和结果分析,在制作埋置电阻产品时,需要考虑以下几个方面。

(1)选择与PCB工艺流程匹配性较好,工艺流程简单,且电阻精度较好控制的埋阻材料;

(2)需要考虑棕化对电阻值的影响,具体的影响值需要通过试验验证获取;

(3)同时需要根据产品是否需要多次烘烤,考虑烤板对电阻值的影响;

(4)最后需要考虑压合对电阻值的影响。

以上是针对使用蚀刻薄膜合金法制作埋置电阻的电阻设计和制作总结的一些实际经验。